硬岩巷道安全高效掘进爆破技术研究

杨福禹 张振扬 翟 强

(兖矿集团济宁三号煤矿,山东 济宁 272000)

岩石巷道掘进中一般把普氏系数f>8的石灰岩、中砂岩、粗砂岩等称为坚硬岩石。由于坚硬岩石具有较高的强度、弹性模量及泊松比,造成硬岩巷炮眼施工速度慢、爆破效果差、循环进尺低、炮眼利用率低等问题[1-2]。本文在已有的硬岩巷道掘进理论基础上,建立了楔形掏槽力学模型,推导掏槽眼内围岩的极限平衡状态力学公式,并对硬岩巷道炮眼深度、掏槽眼布置及掏槽眼角度等爆破参数设计进行优化,从而提高了硬岩巷道炮眼利用率及循环进尺,对硬岩爆破研究具有一定的借鉴意义。

1 工程概况

济宁三号煤矿七采区3下辅运巷掘进迎头位于七采区中部,该巷道用于七采区运输、通风、行人、管线敷设。工作面埋深771.7~813.4m。巷道掘进层位主要为3下煤顶板中砂岩,灰白色,成分以石英、长石为主,泥质胶结,厚层状,含大量的碳质条带,f=8~10。掘进范围内煤岩层总体趋势为东南高、西北低的单斜构造,局部发育次级宽缓的向背斜。七采区3下辅运巷掘进巷道断面为直墙三拱形,设计巷宽×巷高=5.2m×4.0m,顶帮均使用Φ20×2200mm左旋等强全螺纹锚杆,间排距均为900×900mm,施工三列Φ22×6000mm锚索,间排距1500×2700mm。施工方法采用CMJ2-27型液压钻车,光面爆破施工,ZCY120R侧卸式装岩机配合胶带机出矸,锚网(索)支护。

2 硬岩巷道爆破参数设计优化

2.1 炮孔深度设计

炮眼深度受到掘进巷道岩石性质、巷道断面尺寸、掘进设备类型及炸药性质等因素影响[3-5]。为满足硬岩巷道高效掘进要求,炮孔深度设计必须与掘进机设备钻孔速度相适应。以七采区3下辅运巷掘进迎头为例,现场使用CMJ2-27型液压钻车施工钻孔,对施工不同孔深钻孔时间、钻速进行统计,如表1所示。

由表可见,随着孔深增加,钻孔速度逐渐降低,孔深增加至2.5m时,钻孔转速衰减率为67%,钻眼速度明显降低。为满足硬岩爆破炮眼施工深度要求,又能确保炮眼施工速率,将炮眼深度控制在2.0~2.5m区间最佳。

2.2 掏槽形式

2.2.1 楔形掏槽眼力学分析

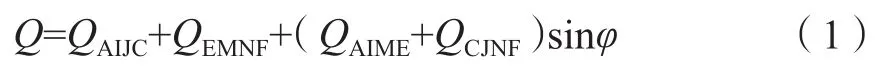

根据楔形掏槽眼布置方式及围岩应力状态,建立楔形掏槽力学模型,并对掏槽眼爆破作用产生的静压力、围岩剪切应力及拉应力等力学关系进行分析,如图1所示。

图1 楔形掏槽力学模型

图中,面 ACFE 表示迎头断面,炮孔长度为L,掏槽孔间距为a,掏槽外间距为b,内间距为B,掏槽眼夹角为φ。

由图可知,掏槽眼爆破作业主要受到面AIME、面CJNF、面AIJC 和面EMNF 剪切应力及面IJNM拉应力的影响。

剪切应力Q为:

拉应力T为:

式中:

δt-岩体的单轴极限抗拉强度;

N-掏槽眼个数。

N个倾斜掏槽孔爆破产生的静压力:

式中:

P-单个炮孔作用在孔壁上的静压力。

掏槽眼内围岩达到极限平衡状态,则需满足:

2.2.2 楔形掏槽眼布置优化

由于巷道围岩相对稳定,在迎头断面未出现较大构造时,公式(4)所述的极限平衡状态符合围岩受力状态。坚硬岩石围岩的剪切应力Q和拉应力T较大,硬岩爆破必须提高爆破产生的静压力F的数值,以实现掏槽眼应力平衡。

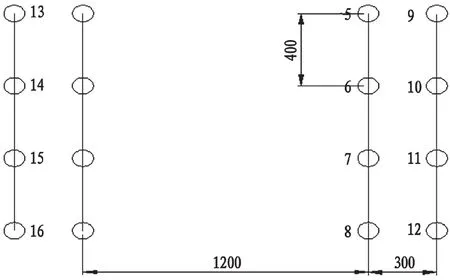

爆破产生的静压力F主要受到掏槽眼数量N、角度φ及单炮孔的静压力P等因素的影响。在掏槽眼角度及装药量不变的情况下,采用双排掏槽布置是增加硬岩爆破效果的主要方式。如图2所示。

图2 双排楔形掏槽眼布置图

2.2.3 楔形掏槽眼角度优化

由公式(3)可知,爆破产生的静压力F受掏槽眼角度φ影响较大,当掏槽眼角度较小时,爆破产生的静压力太大,容易造成岩石抛掷距离过远,易砸坏机电设备,损坏锚网支护。同时,掏槽眼施工角度受液压钻车钻臂限制,掏槽眼角度不易过小。根据三角函数规律,当掏槽眼角度大于70°时,静压力F增加基本趋于稳定,钻车较易施工。

由公式(1)可知,当掏槽眼角度大于85°时,岩石的剪切应力较大,爆破产生的静压力偏小,不容易满足F≥Q+T的条件,掏槽不易成功。

综上所述,硬岩爆破掏槽眼最优角度在70° ~85°之间。

3 现场试验

(1)炮眼布置方式。施工双排掏槽眼,每列4个,共计16个,控制炮眼角度分别为77°、82°。如图3、表2所示。

(2)炮眼深度。掏槽眼深度为2.2m,辅助眼深度为2.0m.

(3)装药结构。巷道正常掘进采用连续集中反向装药结构。

(4)爆破物品。使用Ф27mm×300g二级煤矿许用水胶炸药,药卷长度400mm。

(5)起爆方式。起爆使用FD200XS-B型煤矿用连锁数显遥控发爆器,采用分次装药、起爆方式。每个炮眼内使用不少于1卷水炮泥,外用粘土炮泥封孔。周边眼使用粘土炮泥封实,封泥长度不小于300mm,其他炮眼封泥长度不小于500mm。

(6)联线方式。采用(近似)两等分组串并联连线方式。

根据现场试验数据统计可知,七采区3下辅运巷炮眼利用率达到90% 以上,巷道循环进尺1.9~2.1m,巷道成型较好。本文对硬岩巷道爆破参数设计优化达到预期爆破效果。

济宁三号煤矿七采区3下辅运当月进尺90.9m,较上月进尺提高了25% ,基本实现硬岩巷道安全高效掘进,有效地缓解了采掘接替紧张状况,取得了显著的经济效益。

表2 炮眼参数说明表

4 结论

(1)研究了硬岩巷道孔深与钻孔速度之间的规律,结合现场掘进机设备参数,确定硬岩巷道炮眼深度最佳区间。

(2)建立楔形掏槽眼力学模型,推导了掏槽眼内围岩的极限平衡状态力学公式,并对硬岩巷道爆破参数设计进行了优化。

(3)以济宁三号煤矿七采区3下辅运巷为工程背景,设计炮眼布置图及炮眼参数说明表,现场炮眼利用率达 90% 以上,实现硬岩巷道安全高效掘进。