循环流化床气化炉飞灰的二次气化利用

刘明忠

【摘 要】某循环流化床气化装置采用干法陶瓷除尘方式捕集飞灰。因碳含量高,且粒度较细,采用加湿机加湿过程中扬尘较大,若采用密闭罐车装运,在卸车时扬尘更大,严重污染现场环境,且将造成资源极大浪费和生产运行成本的升高。论文通过飞灰二次燃烧、二次气化及气化过程中可能遇到问题的分析,针对性增加多项安全措施,完全解决了飞灰二次气化利用的问题,保证气化炉安全稳定运行,在实际生产过程中取得了良好的效果。

【Abstract】A circulating fluidized bed gasification unit adopts dry ceramic dust removal method to capture fly ash. Due to the high carbon content and fine particle size, the dust in the process of humidification is large. If the closed tank car is used for transportation, the dust will be more serious when unloading, which will seriously pollute the site environment, and cause great waste of resources and increase of production and operation costs. In this paper, through the analysis of fly ash secondary combustion, secondary gasification and the problems that may be encountered in the gasification process, a number of safety measures are adopted, the problem of secondary gasification utilization of fly ash is completely solved, and the safe and stable operation of gasifier is ensured. Good results have been achieved in the actual production process.

【关键词】循环流化床气化炉;飞灰;气化;气化炉

【Keywords】circulating fluidized bed gasifier; fly ash; gasification; gasifier

【中图分类号】TQ545 【文献标志码】A 【文章编号】1673-1069(2020)06-0133-02

1 引言

某煤气化制甲醇装置气化单元采用的是循环流化床气化工艺。采用干法陶瓷除尘方式,目前生产装置的最高压力为1.0Mpa,原设计采用陶瓷干法除尘,捕集飞灰输送到灰库,通过螺旋加湿就地排放外运。因气化炉产生的飞灰碳含量高达40%~60%,且粒度较细(平均粒径30μm左右),采用加湿机加湿过程中扬尘较大,若采用密闭罐车装运,在卸车时扬尘更大,严重污染现场环境。气化炉产生的飞灰约占原料的10%左右,若该部分飞灰不能有效利用,将造成资源极大浪费和生产运行成本的升高。

2 飞灰的二次燃烧利用

飞灰利用形式主要有燃烧和气化两种。考虑到气化炉运行的稳定性、安全性,决定先从燃烧方向进行二次利用。该公司现有的2台循环流化床锅炉,结合设计院、锅炉厂进行充分沟通交流后,考虑到场地、飞回特性及成本等原因,决定采用气体输送,将飞灰从粉仓输送到锅炉内部燃烧[1],经过运行发现:一是因飞灰经过气化后产生,只剩下固定碳,且粒度較细,燃点升高,使得飞灰总体利用率较低;二是飞灰量较小,若飞灰输送量过大,造成锅炉的风压波动、布袋除尘器压差大,造成锅炉运行不稳定。经过试验,送入锅炉内部燃烧消耗的飞灰仅为气化炉产生的飞灰的1/6左右,无法完全解决该问题[2]。

3 飞灰返炉二次气化利用

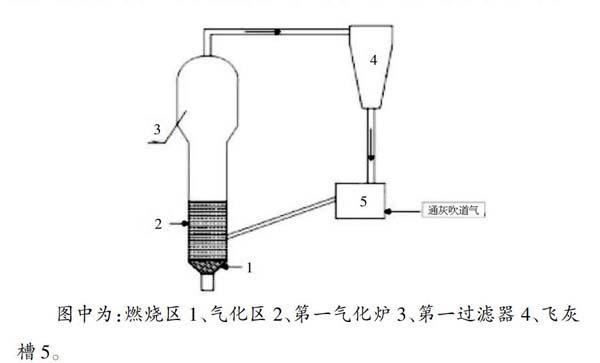

在现有的飞灰气化技术中,飞灰通过返粉系统喷入气化炉进行再次气化的过程。现有气化技术结构示意图见图1,飞灰在到达飞灰槽内后,在返灰吹送气的推动下送入气化区中,而非送入燃烧区中,从而不能在含氧气化剂的作用下燃烧完全,降低了飞灰的碳转化率。并且,飞灰气流的通入会造成气化炉内流场产生偏流、短路现象,从而造成炉内温度分布不均匀,情况严重时,还会产生炉内结渣、飞灰无法返炉等现象,从而影响气化炉的正常操作[3]。

该公司气化炉属于流化床气化炉,但不同于常规意义的流化床,该气化炉采用中心管集中供氧,氧气在气化炉内随着流化物料由中心区向外扩散,在中心区形成一个高温区(相对于边缘),物料在高温区内达到灰融聚状态。在上述基础上,开发了飞灰的二次气化再利用技术。

3.1 工艺线路

飞灰过滤器过滤的飞灰,经锁斗收集,采用均压的方式送入缓冲斗内,缓冲斗内的飞灰经过返粉给料机、返粉管道、快速切断阀,用CO2气体输送至气化炉内部。

飞灰过滤器(S0402)为气化炉产出的粗煤气过滤器,将气体和飞灰分离,分离下来的飞灰落入飞灰排放槽(V1402);飞灰排放槽(V1402)设有高低料位计,当高料位显示有料时或V1404低料位显示时,飞灰排放槽(V1402)与飞灰过滤器(S0402)通过切断阀XV1402/1403隔离开;飞灰排放槽(V1402)通过自身的充压、泄压装置,使罐内压力与气提冷却槽(V1404)内压力一致,打开连通阀XV0406/07,均压阀XV0441/42,向气提冷却槽(V1404)下料,气提冷却槽(V1404)下料设有高低料位计,当V1402低料位显示或V1404高料位显示时,将V1402与V1404用XV1406/07阀关闭,均压阀关闭,V1402完成卸料,V1402压力通过泄压过滤器将压力泄至与S0402压力一致,打开连通阀XV1409/09,V1402开始接料,V1402完成一个接料、排料循环。V1404底部装有一个可计量飞灰量的旋转给料机输送系统,通过气力输送将飞灰定量、均匀地送入气化炉。

3.2 飞灰返炉系统组成

循环流化床气化炉飞灰连续返炉控制系统,包括SIS系统安全设置,DCS系统操作设置,飞灰过滤收集排放装置,输送辅助气源管路系统,保护气体输送系统,温度、差值检测监控检测系统,飞灰旋转给料系统,及其配套的控制阀组等。

本技术的关键在于,一是气化炉内分布板上返粉口的位置,开口位置过高,飞灰随着气流带出气化炉,反应不完全;开口位置过低,不能喷入高温区,反应不完全;二是飞灰给料机的选择。

3.3 工艺操作优化

因飞灰力度较细,密度小,比表面积大,反应速度快,返炉灰量不易过大,一般控制在不超过加煤量的15%,且飞灰返入气化炉内部高温区,高温区的氧浓度也进行相应降低,否则很容易造成气化炉内结渣;同时适当提高中心管气速,以减少返粉气量对气化炉内流化状态的影响。

返粉口气速控制在一定范围内,气速过低,飞灰在返粉口聚集,容易造成结渣;气速过高,破坏炉内流化状态。

3.4 采取的安全措施

①根据气化炉产生的飞灰量,在不超过加煤量的15%情况下,可以完全返回气化炉,根据飞灰量和控制气速计算返粉口管径,尽量采用小口径、密相输送,减少返粉时进入气化炉内气量,减少对气化炉内流化状态的干扰。

②根据下游工艺需要的合成气的成分,输送气源可采用N2、二氧化碳等惰性气体。

③为了防止气化炉内物料反串,在气化炉返粉口处设一快速切断阀,用于紧急切断(FC)。

④返粉管道入气化炉测管口壁外增加测温热电偶,检测管道温度,防止气化炉内部物料反串。

⑤返粉罐与气化炉底部增加压差,以便检测物料输送状态,保证物料始终向气化炉内部输送。

⑥在气化炉返粉口出的快速切断阀后增加一路保护氮气/二氧化碳(FO),在事故状态下向炉内输送保护气。

⑦当返粉口温度升高到一定程度时,或者返粉罐与气化炉底部压差小于一定值后,快速切断阀关闭,同时保护氮气/二氧化碳阀打开,向气化炉内吹送氮气/二氧化碳,防止炉内高温物料反串。

上述措施均在SIS系统上设置联锁,由SIS系统自动保护,达到安全操作的目的。

4 结论

本文中的技术改造已经经过该公司的生产实际验证,效果很好。飞灰通过返粉管道进入气化炉中心区,返粉的气速控制,返粉時气化炉操作参数的调整,事故状态下的紧急切断保护。本系统通过控制气化炉返粉,实现连续返粉,维持流化床气化炉的床层,稳定加煤系统操作,进而稳定气化炉工况,最大限度减少原料煤消耗(据测算每天可节约原煤300吨左右),提高气化炉碳转化率(由原来的85%提高至98%以上),大大降低了企业的生产成本,同时使得现场环境得到极大改善,为企业的绿色发展创造条件,也为同类型气化炉提供极大的借鉴意义。

【参考文献】

【1】程相龙,郭晋菊,曹敏,等.加压流化床气化飞灰造粒及其燃烧特性研究[J].化学工程,2019,47(4):59-64..

【2】张素景,何林涛,王亚伟.循环流化床锅炉飞灰二次复燃系统设计与改造[J].中国科技博览,2009,(20):151-152.

【3】武恒,宋新朝,李克忠,湛月平,刘雷,&郑岩等.流化床飞灰返炉气化设备及方法.中国,CN201510500635.2[P].2015.12.09.