煤制乙二醇项目一氧化碳变换工艺方案探究

杨 震

(惠生工程(中国)有限公司,上海 201210)

近年来,国内煤制甲醇、乙二醇项目逐步向大型化、集约化发展[1-2],变换单元作为煤制气的核心单元其操作的稳定性及能耗的经济性对整个装置的稳定运行及全厂能耗降低具有较大影响[3-6]。以航天炉及壳牌下行水激冷技术为代表的粉煤气化工艺生产的粗合成气干基CO含量高达60%以上,必须经变换调整氢碳比,方能满足下游合成装置对氢碳比的要求[7]。

本文以4.0 MPa(G)粉煤气化工艺产生粗合成气,经变换、低温甲醇洗等单元制取30万t乙二醇同时副产20万t甲醇工艺路线为例,就等温及绝热两种变换方案进行比较和分析,以期给相关研究提供参考。

1 等温变换技术方案

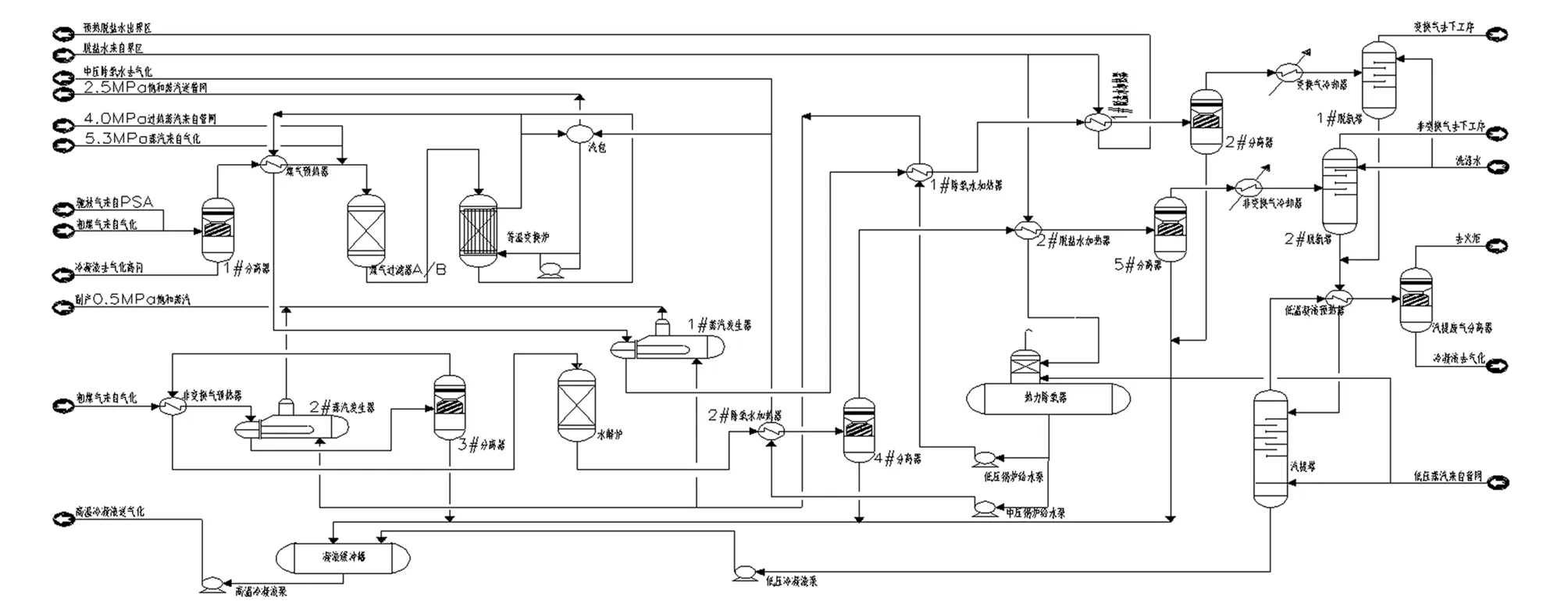

1.1 等温变换工艺流程

来自气化装置的粗合成气分为两股,一股与来自PSA装置的驰放气混合后进入气液分离器分离冷凝液,然后经煤气预热器换热至露点以上35℃以上进入脱毒槽,脱除有害物质后进入等温变换炉进行反应,并副产2.5 MPaG饱和蒸汽;出变换炉CO体积分数降至2.84%(干基),随后经煤气预热器与原料气换热后进蒸汽发生器副产0.5 MPaG饱和蒸汽,然后经除氧水加热器、脱盐水加热器以及变换气冷却器冷却至 40℃进入洗氨塔,脱除变换气中夹带的氨后送下游酸性气脱除单元。

来自气化装装置的另一股合成气通过热回收设施副产0.5 MPa(G) 低压饱和蒸汽后,经预热脱盐水回收余热,再经循环冷却水冷却至40℃送洗氨塔脱除氨得到合格的变换气送下游装置。凝液经凝液缓冲罐回收后送气化装置,洗氨塔塔底液送汽提塔汽提,汽提气送火炬焚烧。工艺流程见图1。

图1 等温变换及热回收工艺流程图

1.2 主要工艺操作参数

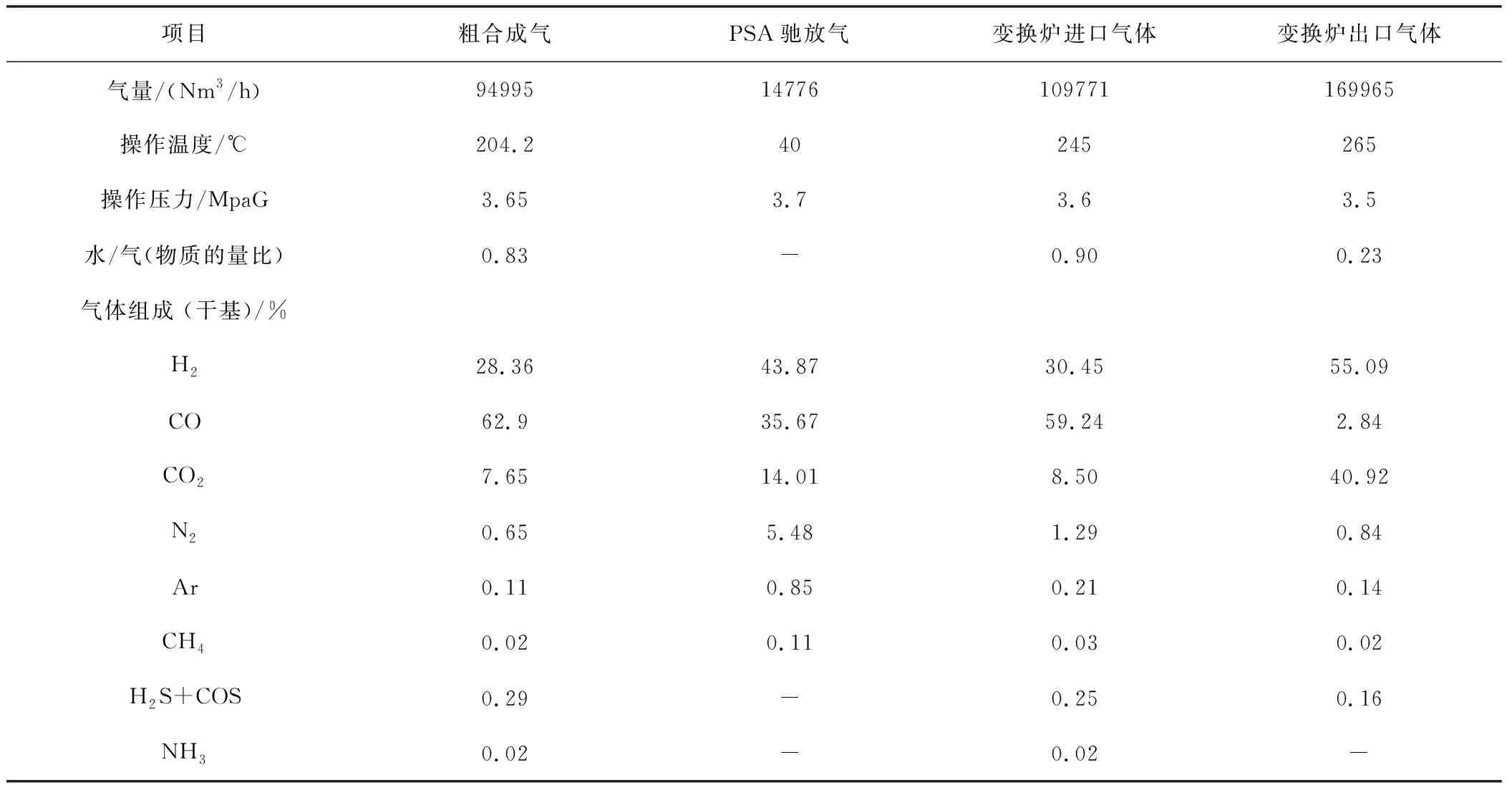

根据上图所示工艺流程,经PROII模拟计算,当变换炉出口干基CO浓度为2.84%时,相关工艺参数如表1所示。

表1 等温变换主要工艺参数

2 绝热变换技术方案

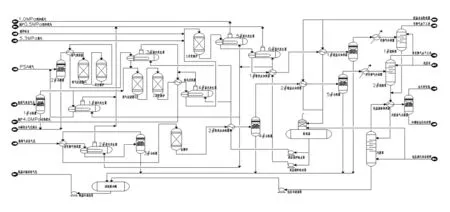

2.1 绝热变换工艺流程

绝热变换采用低水气比变换工艺,来自气化装置的粗合成气分为两股,一股参与变换反应,一股经热回收回收余热。参与变换反应的粗合成气首先进入气液分离器分离冷凝液,随后约占变换总气量20%的粗煤气进蒸汽发生器副产低压蒸汽同时降低原料气水气比,然后与来自PSA装置的驰放气混合后入煤气预热器换热,使粗煤气温度高于露点以上35℃进脱毒槽,脱除有害物质后进入第1变换炉进行反应。进一变炉水气比约为0.35,一变炉出口气经煤气预热器与原料气换热后进中压废锅副产4.0 MPaG饱和蒸汽,然后与另一股粗煤气混合后进第2变换炉进行反应,出第2变换炉水气比降为0.19,变换气经蒸汽过热器将4.0 MPaG饱和蒸汽过热然后进中压废锅副产饱和蒸汽;出废锅变换气在进第3变换炉之前加中压锅炉给水及过热蒸汽调节水气比至0.33,经第3变换炉变换气中CO含量降低至目标值2.84%,随后经低压废锅副产0.5 MPaG饱和蒸汽,然后经除氧水加热器、脱盐水加热器及变换气冷却器冷却至 40℃进入洗氨塔,经脱除变换气中夹带的氨后送下游酸性气脱除单元。凝液回收及氨汽提流程与等温变换相同。工艺流程见图2。

图2 绝热变换及热回收工艺流程图

2.2 主要工艺操作参数

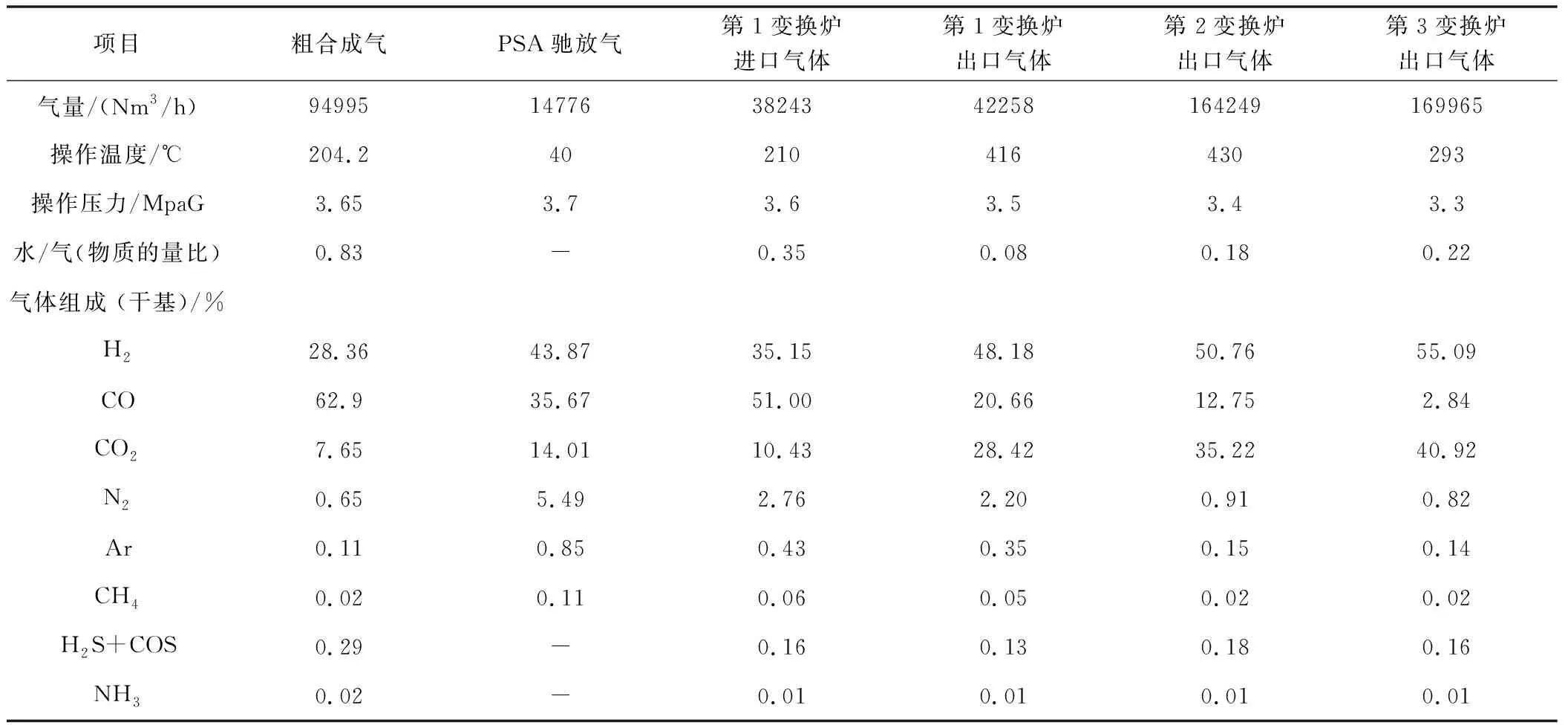

根据图2所示工艺流程,经PROII模拟计算,当第三变换炉出口干基CO浓度为2.84%时,相关气体组成如表2所示。

表2 绝热变换主要工艺参数

3 方案对比

3.1 系统配置及工艺流程

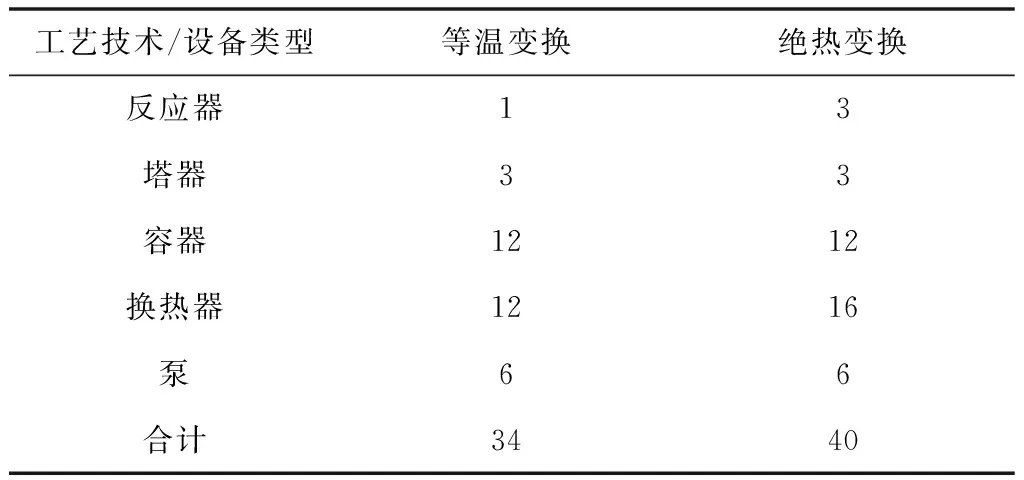

变换装置参与变换总气量为109771 Nm3/h,从系统配置来看,等温及绝热变换单系列的配置均可完成下游装置对出界区气体CO含量的要求。对于等温变换,系统设置1台等温变换炉,操作温度290℃,系统阻力降0.25 MPa。对于绝热变换,为满足工艺要求,需设置三级变换,配置3台绝热变换炉,系统流程较长,设备数量多;一变及二变炉操作温度均大于400℃,对设备、管道及仪表的选型要求较高;系统阻力降约为0.4 MPa,高于等温变换。

表3 流程及系统配置对比表

从操作角度来看,粉煤气化所产合成气干基CO含量大于60%,变换反应推动力大,变换炉易超温,等温变换通过控制汽包副产蒸汽压力来控制催化剂床层温度,相比绝热变换在开车及低负荷运行时超温风险小,操作弹性大,易于控制且系统内无高温点,因此变换炉可在较高水气比下操作,本项目进等温变换炉水气比为0.9。对于中低水气比的绝热变换,一变炉的温度主要靠催化剂装填量来控制,由于变换反应是强放热反应,为防止系统产生超温风险,气体进一变炉前需降低水气比至0.35,同时由于绝热温升的存在,气体在进二变及三变炉之前均需配置废锅降温,增加了系统调节难度,操作弹性低,在正常操作尤其是开车阶段需严格按照操作规程操作以降低系统超温的风险。

3.2 主要设备与布置

等温及绝热变换设备一览表如表4所示。由表可知,绝热变换设备总台数比等温变换多六台,其中反应器多两台,换热器多四台。装置布置在保证工艺流程合理的情况下尽量采用设备分类集中布置原则,等温变换占地50 m×30 m,绝热变换占地55 m×35 m,绝热变换占地较大。

表4 变换工艺设备一览表

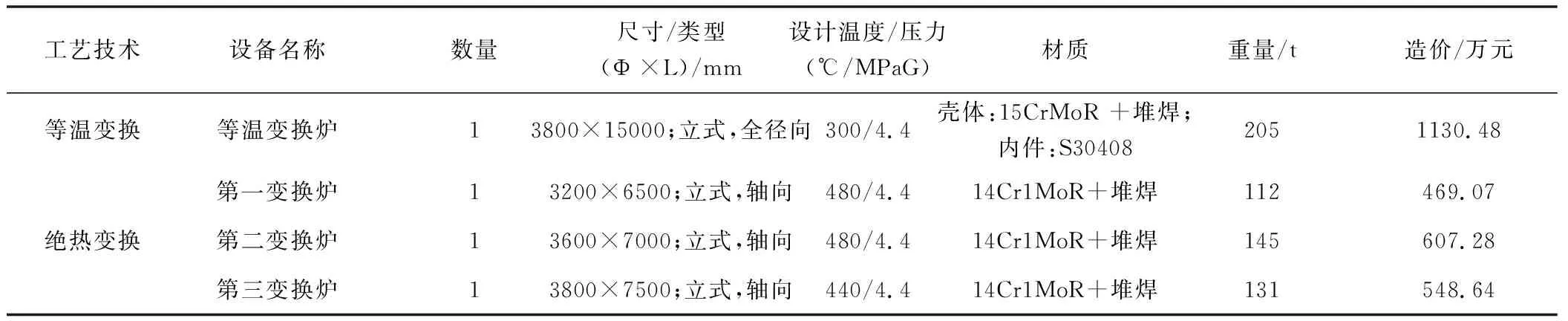

变换工艺的核心设备为变换炉,该项目等温变换工艺采用1台全径向Φ3800的可控移热变换炉,反应器壳体采用15CrMoR+不锈钢堆焊,内件采用不锈钢,设备单重205 t,造价1130.48万元;绝热变换工艺设置三级变换,采用三台轴向绝热变换炉,内径分别为Φ3200,Φ3600,Φ3800,反应器壳体采用14Cr1MoR+不锈钢堆焊,三台变换炉总重388 t,变换炉总造价1624.99万元。变换炉详细的技术参数见表5。

表5 变换炉技术参数对比表

从投资角度来看,等温变换相比绝热变换,变换炉总重量下降47%,设备总造价降低约30%。从反应器结构来看,等温变换炉内含气体径向分布器及用于移除反应热的换热管,单台设备尺寸较大,存在一定的加工制造难度,反应过程中存在热应力消除不彻底及换热管漏水的隐患;绝热变换炉结构简单,壳体内仅有催化剂床层及入口气体分布器,加工制造工艺成熟。

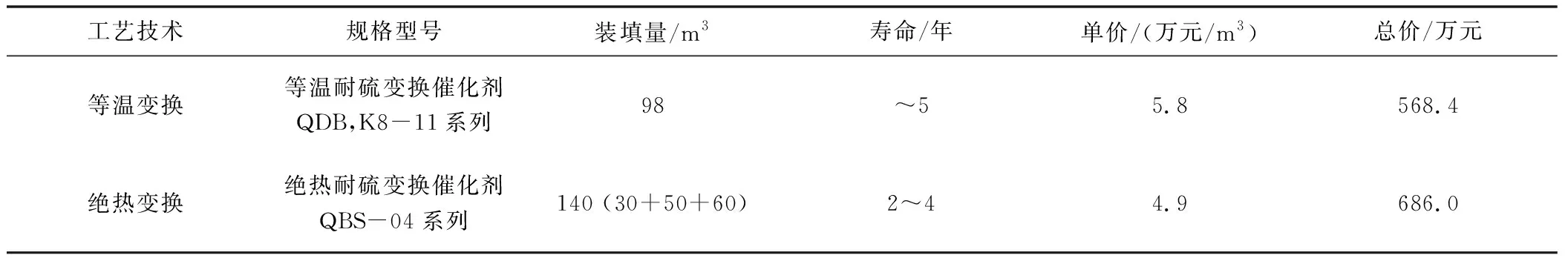

3.3 催化剂装填量及寿命

表6为两种变换工艺的催化剂应用对比表,如表所示,等温变换催化剂装填量为98 m3,相比于绝热变换的140 m3,催化剂用量减少30%,由于等温变化催化剂单价稍高,等温变化催化剂总投资较绝热变换降低约17%。对于等温变换,因操作温度较低,催化剂寿命一般可达5年左右,对于绝热变换,由于1变换炉反应条件苛刻,催化剂使用寿命仅为2年,2变及3变炉催化剂寿命为4年左右。

表6 催化剂应用对比表

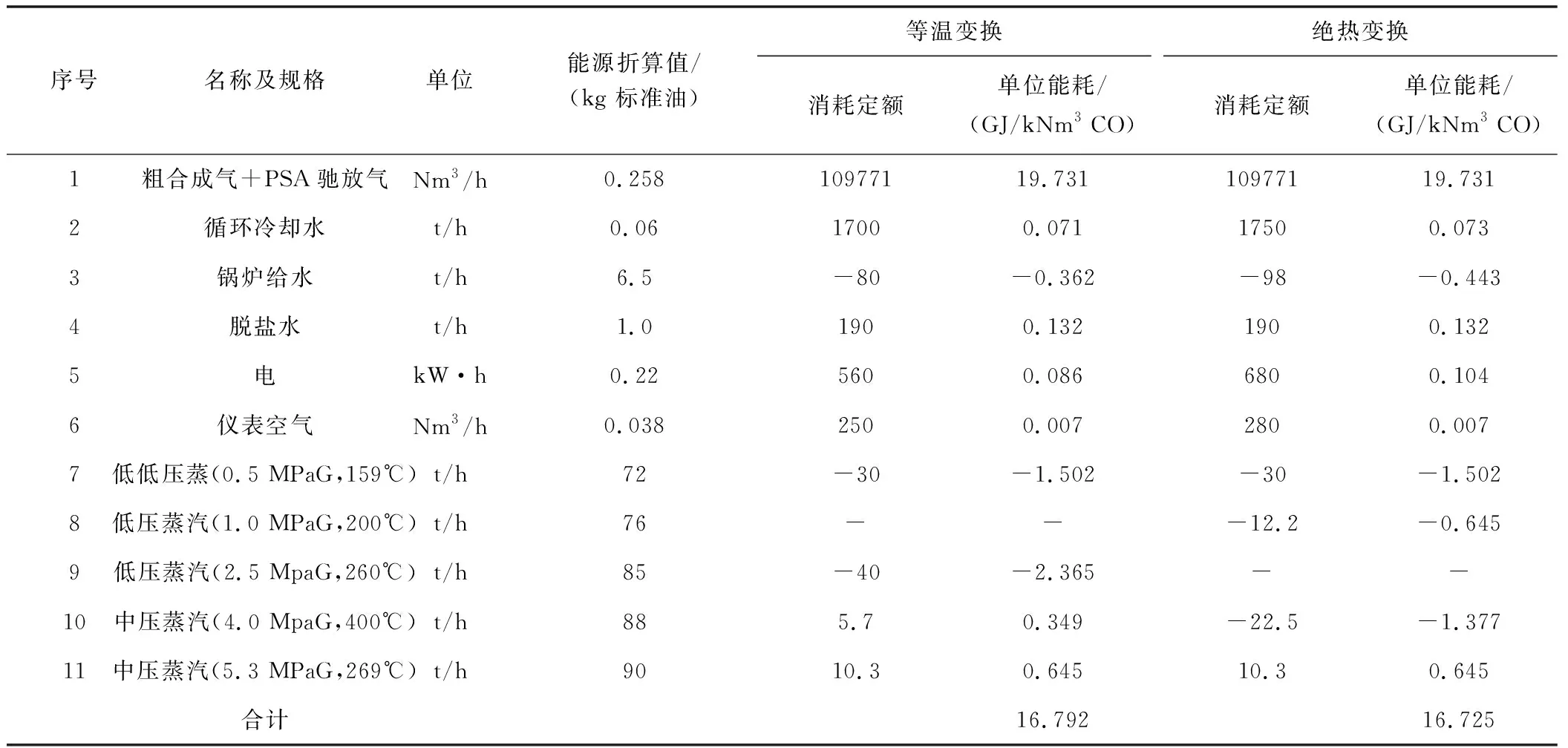

3.4 公用工程消耗/能耗

两种变换工艺公用工程及能耗对比如表7所示。由表7可知,两种工艺总能耗接近,等温变换能耗稍高,主要区别在于副产蒸汽等级。因等温变换操作温度较低,系统只能副产2.5 MPaG及0.5 MPaG饱和蒸汽;一变及二变绝热变换炉操作温度均高于400℃,系统副产除副产1.0 MPaG及0.5 MPaG饱和蒸汽外,可同时副产4.0 MPaG过热蒸汽,蒸汽品位高于等温变换。从全厂能级匹配的角度来看,绝热变换占优。

表7 公用工程及能耗对比表

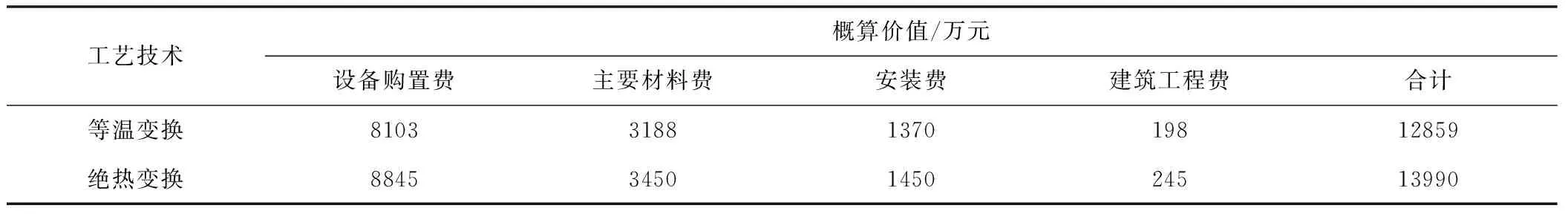

3.5 投资概算

表8为两种变换工艺工程费用对比表,由表8可知,对于本项目绝热变换总投资额较等温变换高1131万元。因绝热变换流程长,设备数量多,催化剂装填量大,故设备购置费及主要材料费较与等温变换差别较大,安装费及建筑工程费二者差别不大。

表8 工程费用对比表

4 结束语

综上所述,对于粉煤气化配套的煤制乙二醇项目,因合成气CO含量高且变换深度大,与绝热变换相比,等温变换工艺具备流程短,操作弹性大,设备数量少,系统阻力降低,装置占地面积小,催化剂用量少且投资较低的优势;在能耗方面两种工艺消耗相当,但等温变换副产蒸汽品位低,同时也存在变换炉加工制造难度大,炉内换热管热应力消除差,国内运行业绩少等问题。后续随着等温变换炉制造工艺的成熟及国内运行业绩的增多,对于大型煤制乙二醇项目,等温变换工艺的优势将更加明显。