柔性轴承设计参数对谐波减速器柔轮疲劳寿命的影响规律

杨宇通 曾星宇 石崟

摘要:柔轮和柔性轴承作为谐波减速器的关键部件,因承受交变载荷而易疲劳损坏。针对谐波减速器高承载、高刚度、高寿命的使用需求,使用响应面优化分析和中心复合设计(CCD)方法,通过有限元软件ANSYS Workbench分析了沟曲率半径对柔轮和柔性轴承应力及变形的影响,结果表明:内圈沟曲率半径主要影响内圈和滚珠受力;较大的外圈沟曲率半径可减小轴承外圈和柔轮的应力,获得较小的变形量,提高柔轮使用寿命。

关键词:谐波减速器;有限元仿真;响应面法;沟曲率半径;柔轮寿命

0 引言

谐波减速器是依靠柔性零件产生弹性机械波来传递动力和运动的一种行星齿轮传动设备,由于其具备高承载、大传动比和结构紧凑等优点而被廣泛应用于机器人关节控制、航天航空领域的精密定位系统和其他精密机械中,是目前减速器的研究重点。

辛洪兵[1]提出了双圆弧谐波齿轮传动柔轮和刚轮基本齿廓设计方法,对于提高双圆弧谐波齿轮传动扭转刚度和传动精度有重要作用。张渝爽[2]等人对柔轮的结构做了改进,即在柔轮齿上倒角和光滑圆筒外表面切入一定圆弧深度,对比发现此结构可有效降低柔轮应力,减轻柔轮应力集中。张林川[3]等人对不同沟曲率半径系数的柔性轴承进行了静力学分析,得到了不同参数的柔性轴承内外圈的变形、应力规律。

本文从整体出发,基于ANSYS Workbench响应面优化的中心复合设计方法,研究柔性轴承沟曲率半径对谐波减速器柔轮和柔性轴承的应力和变形影响,以提高谐波减速器的使用寿命和承载能力。

1 柔轮的强度分析与响应面法

1.1 柔轮的基本结构

以某工业机器人关节的谐波减速器为例,其柔轮结构简图如图1所示,相关几何参数如表1所示。

1.2 柔轮的强度分析

基于光滑圆柱壳体模型来分析柔轮受力:

沿母线方向的正应力:

式中,t为柔轮壁厚;rm为中线半径;v、E为泊松比和弹性模量;w0为径向变形量;KM为应力增长系数;Kd为动载系数;Cσ为正应力系数;Cτ为剪应力系数。

1.3 响应面法

响应面法是对指定区域内的系列样本点设计试验,试验结果拟合出一个响应面函数来近似代替真实响应面。响应面函数是把复杂的模型利用高阶函数关系近似替代,从而快速精确地进行求解。式(2)表示响应结构Z1与变量q=[q1,q2,…,qr]的关系,首先采用抽样方式获得N个样本,然后把相应的样本值结合关系式进行处理,经过处理的结果可以用(z1,z2,…,zs)表示,最后拟合出响应函数[4]。

式中,a0为常数项;ai、aii、aij为各项系数;ε0为误差项。

常用的响应面设计方法有CCD法(中心复合设计方法)和BBD法,CCD法拟合模型时相对BBD法来说能更好拟合响应曲面,故本文采用CCD法。

2 有限元分析

在ANSYS Workbench中建立三维装配模型,柔轮用等效齿厚h=t,t为柔轮齿根圆到内壁的距离。为了划分的网格均匀,柔轮沿长、短轴切开,运用Form new part组合成体。

柔轮采用30CrMnSiA材质,密度7 750 km/m3,弹性模量196 GPa,泊松比0.3;凸轮用45钢,密度7 810 km/m3,弹性模量200.1 GPa,泊松比0.277;轴承用GCr15,密度7 850 km/m3,弹性模量217 GPa,泊松比0.29。采用面-面接触,柔性轴承内圈与滚珠之间用绑定接触(Bonded),多点约束(MPC)算法,其余采用摩擦接触,摩擦系数0.1;增广拉格朗日算法,法向接触刚度系数0.1。利用扫略法得到较高质量的六面体网格。柔性轴承内、外圈的最大径向变形量与其内、外圈厚度之比大于0.2,大变形问题需打开大变形设置;约束柔轮杯底全自由度,柔性轴承限制轴向自由度。

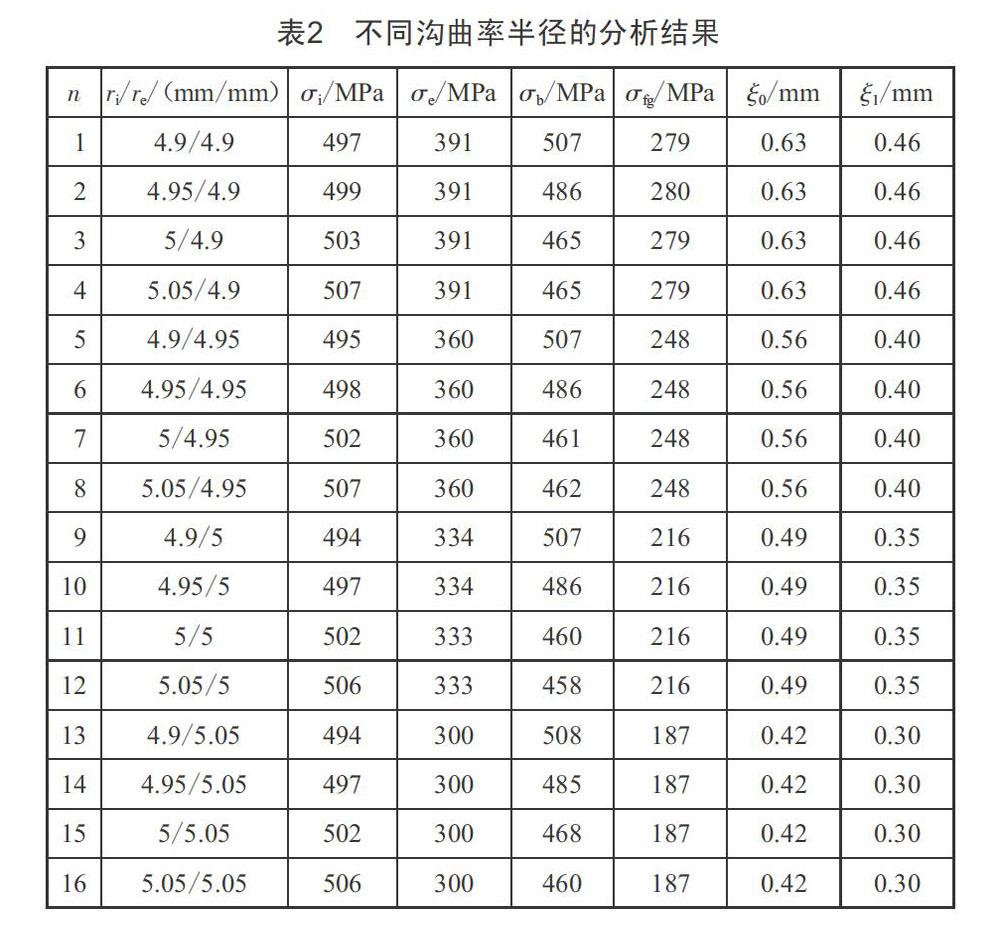

柔性轴承内圈、外圈、滚珠和柔轮的最大等效应力σi、σe、σb、σfg(MPa),齿端、齿根最大变形ξ0、ξ1(mm)为输出,采用设计变量连续的中心复合设计方法。

国内轴承设计一般选取沟曲率半径系数f=0.51~0.54[5],本文取f=0.515~0.53,即沟曲率半径4.90~5.05 mm作为输入范围,提交有限元分析,仿真结果如表2所示。

3 应力与变形分析

3.1 柔性轴承内、外圈的应力分析

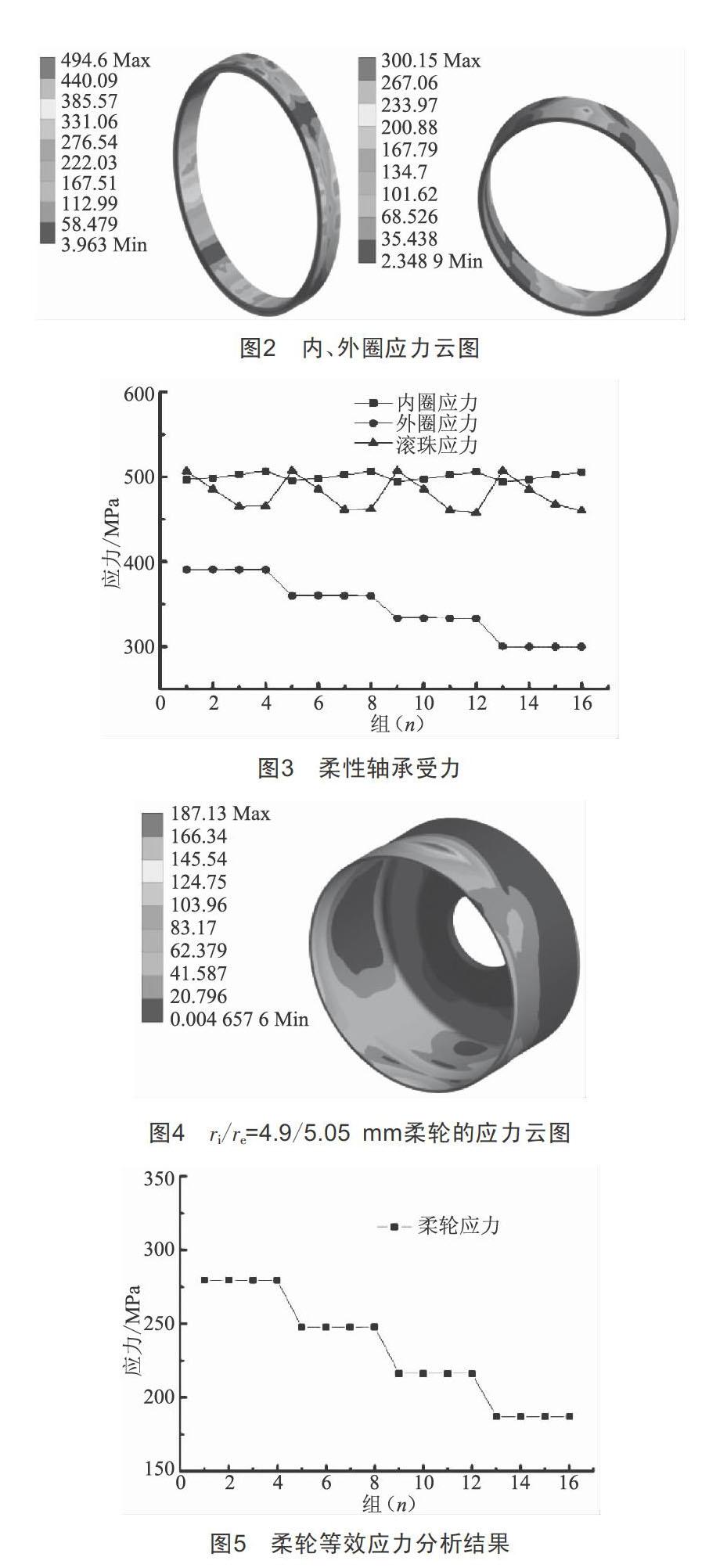

图2为ri/re=4.9/5.05 mm柔性轴承内、外圈应力云图。内圈的最大等效应力产生于凸轮长轴对应的内圈长轴位置,最小等效应力产生于45°处(以短轴为坐标0°参考);外圈最大等效应力产生于凸轮长轴对应的外圈长轴位置(远离齿端处),这是由于谐波减速器安装过程中的喇叭形变形造成的,最小等效应力发生在凸轮短轴对应的外圈短轴附近。

柔性轴承受力如图3所示,轴承外圈沟曲率半径re一定时,内圈沟曲率半径ri增大,外圈最大等效应力σe基本不变,而内圈最大等效应力σi近似呈线性增大,滚珠最大等效应力σb近似呈线性缩小;当内圈沟曲率半径ri一定时,外圈沟曲率半径re增大,内圈和滚珠最大等效应力σi、σb近似不变,外圈最大等效应力σe减小,且内、外圈最大等效应力的差值逐渐增大。外圈受力复杂,可以先选合理的内沟曲率半径,然后选较大的外圈沟曲率半径,使柔性轴承外圈受力较小,提高柔性轴承使用寿命。

3.2 柔轮的应力与应变分析

3.2.1 柔轮的应力分析

图4为ri/re=4.9/5.05 mm柔轮的应力云图。柔轮最大等效应力发生在齿圈齿根处,这是减速器存在喇叭形变形导致的。柔轮等效应力分析结果如图5所示,可看到柔性轴承外圈沟曲率半径re大小是影响柔轮应力的主要因素,外圈沟曲率半径re增大,柔轮应力σfg大幅减小。可选择较大的沟曲率半径re使得柔轮应力减小,提高柔轮使用寿命。

3.2.2 柔轮的应变分析

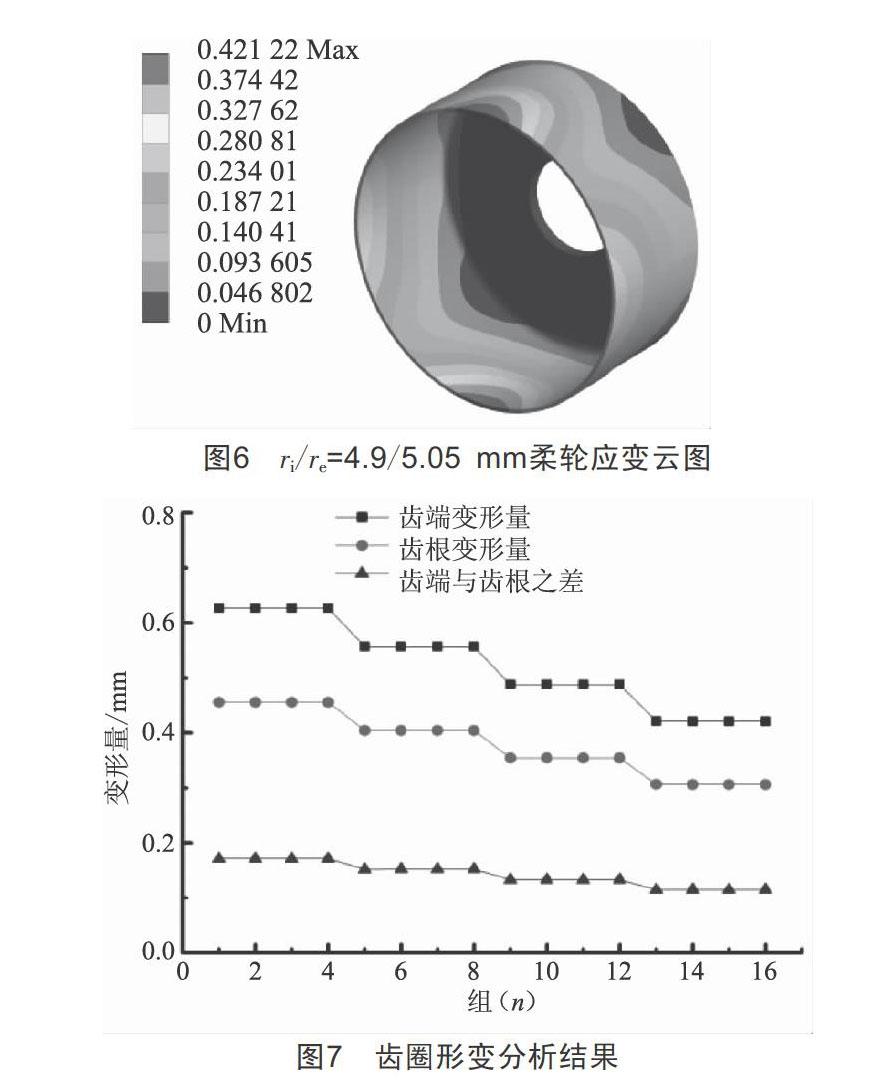

图6为ri/re=4.9/5.05 mm柔轮应变云图,最大应变在柔轮长轴的齿圈前端,这是柔轮产生喇叭形变形引起的。

齿圈形变分析结果如图7所示,影响柔轮应变的主要因素是柔性轴承外圈的沟曲率半径re,随着外圈沟曲率半径re的增大,柔轮的齿端形变ξ0和齿根处形变ξ1都减小,并且两者的差值逐渐减小。改变外圈沟曲率半径re可以影响柔轮的应变。根据内、外沟曲率半径对柔轮变形量的影响,选择较大的外圈沟曲率半径可使柔轮变形量减小,齿圈在具有较大刚度的同时承受较小应力,提高了承载能力和使用寿命。

4 结论

(1)影响柔性轴承内圈和滚珠最大等效应力的是内圈沟曲率半径,随着其增大,柔性轴承内圈最大等效应力近似呈线性增大,滚珠最大等效应力近似呈线性减小。

(2)外圈沟曲率半径是影响柔性轴承外圈最大等效应力的主要因素。选择较大的外圈沟曲率半径,可减小外圈受力,延长柔性轴承使用寿命。

(3)柔轮受力与变形和外圈沟曲率半径相关,选择合适的沟曲率半径,柔轮可在拥有较大刚度的同时承受较小应力,提高谐波减速器的承载能力和使用寿命。

[参考文献]

[1] 辛洪兵.双圆弧谐波齿轮传动基本齿廓设计[J].中国机械工程,2011,22(6):656-662.

[2] 张渝爽,王家序,汪正炜,等.变结构双圆弧柔轮的应力分析[J].机械传动,2015(8):156-158.

[3] 张林川,王家序,秦德成,等.沟曲率半径系数对柔性轴承应力的影响[J].机械科学与技术,2013,32(5):652-655.

[4] 张雷,张立华,王家序,等.基于响应面的柔轮应力和刚度分析[J].浙江大学学报(工学版),2019,53(4):638-644.

[5] 徐卫军,孙慧广.关于深沟球轴承沟曲率半径系数的选取[J].哈尔滨轴承,2011,32(2):11-12.

收稿日期:2020-06-09

作者简介:杨宇通(1995—),男,陕西咸阳人,在读硕士,研究方向:谐波减速器结构与优化设计。