无人全自动行车在钢铁企业的应用

摘要:介绍了无人全自动行车系统构成,包括车上局系统和地上局系统,阐述了无人全自动行车的功能、流程,使钢铁企业的库区物流自动化得以快速发展。

关键词:无人全自动行车;系统构成;功能流程;物流信息化

0 引言

我国科学技术的不断发展为无人全自动行车在钢铁企业的应用提供了技术保障。无人全自动行车系统在CLTS行车基础上,增加了三维成像、防摇、安全保护等硬件设备,增加了行车自动控制、库区自动管理等相关软件,实现了库区及行车的全自动无人作业与管理,这不仅减小了工人的劳动强度,提高了劳动效率,而且降低了人员安全作业风险,提高了仓库空间利用率,实现了物流信息化。

1 无人全自动行车系统构成

无人全自动行车系统主要由UACS(库区管理)系统、行车电控PLC系统、防摇控制器系统、SRS框架车扫描系统、定位系统、安全管理系统、钢卷十字滑台扫描系统、无线系统、急停系统等组成。无人全自动行车在接收到UACS系统下发的指令后,行车电控PLC系统根据指令要求到达目的位置并抓取钢卷,按照指令要求放置到指定位置,行车防摇控制器系统主要用于稳定行车吊运、给定行车速度等。无人全自动行车具备自动、远程遥控、司机室驾驶3种运行模式,运行模式在地面的PC机上和行车上进行切换。

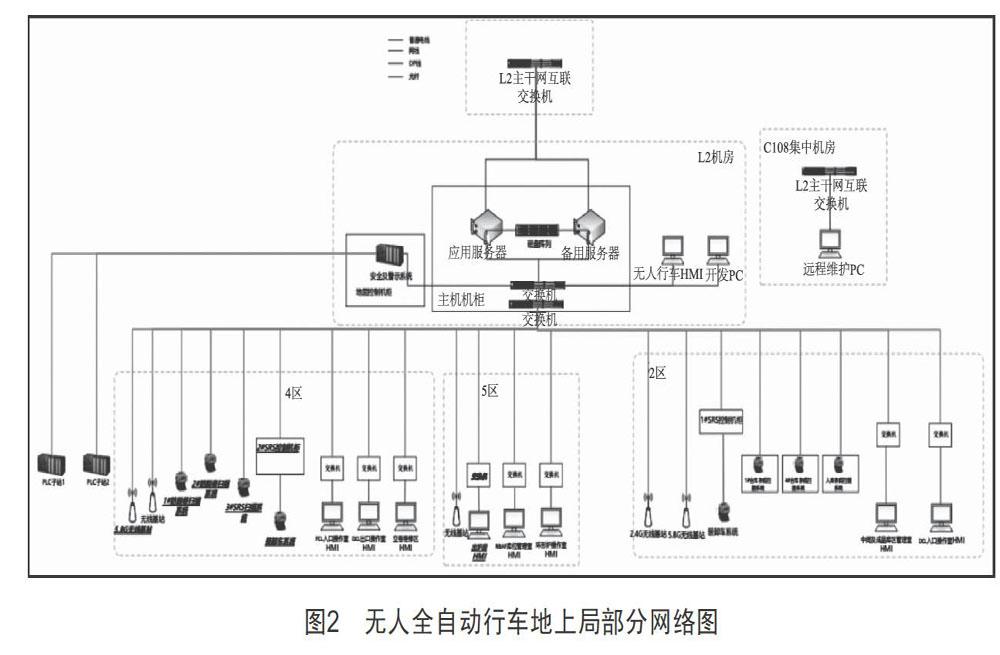

1.1 无人全自动行车车上局系统

无人全自动行车车上局部分由行车本体PLC、变频器、工控机、各类传感器以及通信网络等组成。无人全自动行车车上局架构如图1所示。工控机通过ThernetIP通信接口采集行车的纵行(X轴)和横行(Y轴),通过以太网与地面控制系统、夹钳控制系统、防摇传感器、显示屏和鞍座占位扫描仪等设备通信。系统配置主要包括主控箱、夹钳控制传感器、车载终端、X轴(大车)激光位置检测传感器、Y轴(小车)激光位置检测传感器、Z轴位置传感器、防摇检测传感器等部分。X轴、Y轴、Z轴从行车的大车、小车和主钩3个维度方向,将每个物料信息与库区存放位置三维坐标一一对应。

(1)主控箱:行车自动控制的中枢,采集激光测距传感器、行车电控、夹钳传感器等各类数据,并接收地面UACS系统发送的行车作业指令,控制行车实现自动控制。(2)驾驶室触摸屏:显示X轴、Y轴、Z轴位置,接收并显示服务器发送的作业命令,指导行车操作员进行吊运作业,并对作业实绩进行处理与返回。(3)防摇检测传感器:检测夹钳的摆动角度提供给行车控制系统,实现行车运动过程中的防摇控制。(4)鞍座占位检测扫描仪:为保证行车在吊运过程中,由于信息流出错或者其他原因导致的鞍座信息与UACS系统信息不匹配,避免发生砸卷情况,在小车上安装两套激光扫描设备,用于检测夹钳下落位置是否有异物存在,若有异物,则UACS系统将发出警报并停止工作。(5)状态显示屏:用于显示自动、人工、遥控、检修等行车状态信息。(6)行车电控PLC、传动系统、常规传感器:实现行车基本的人工控制。(7)遥控器:在需要人工干预的时候,地面作业人员无需上车即可进行人工遥控控制。

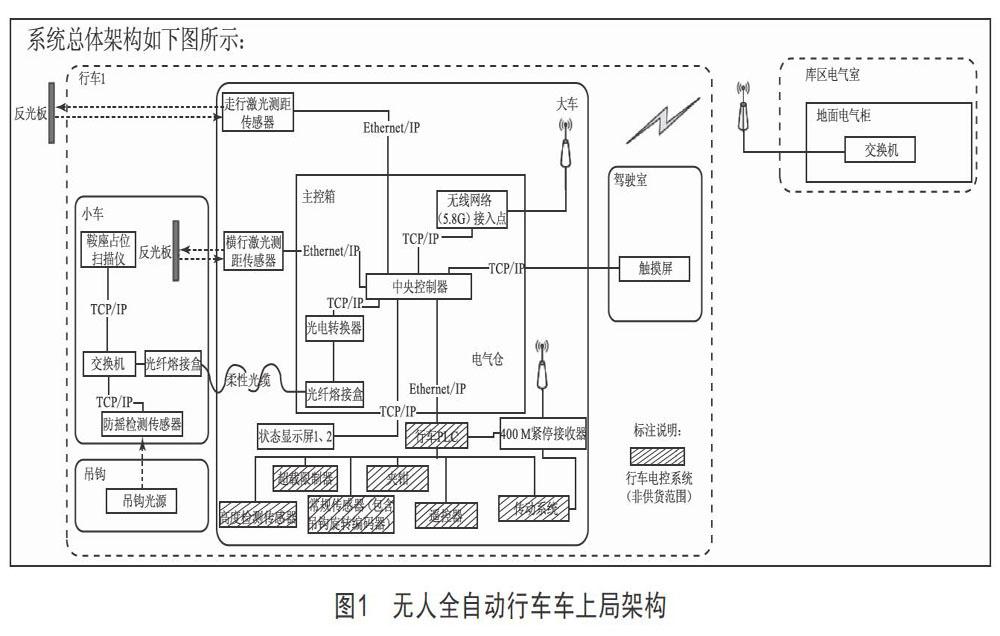

1.2 无人全自动行车地上局系统

无人全自动行车地上局系统包括:(1)无线网络,将行车作业指令与物料信息无线传输给UACS车上局系统以及提供手持机的网络通道,引导行车自动作业。(2)地面格雷母线发振单元,用于行车大、小车的位置检测。(3)库区安全管理及警示系统,实现封闭区域的安全管理、机组出入口吊运/车辆通道/车位/人行通道的安全警示、设备连锁与钢卷占位信息获取。为了保证库区的安全生产,在库区配置安全管理与警示PLC系统,采用Siemens S7-300系列CPU,在库区现场根据现场情况配置S7-300子站(子站之间如果超过150 m,采用光纤连接)。在库区配置ASI网关,库区的安全门锁、按钮、指示灯等传感器均采用ASI接口,连接至就近的ASI网关(每个ASI网关连接的ASI线缆最大长度为200 m)。主要具备如下功能:封闭区域的安全管理、机组出入口吊运的安全警示、设备连锁与钢卷占位信息获取、车辆通道安全警示、车位吊运安全警示、人行通道安全警示。(4)其他部分,包括安全门、手持机、终端、UACS车辆离位检测系统(框架车)、UACS入庫卷自动扫描系统、UACS紧停系统、FDAA数据采集系统等。无人全自动行车地上局部分网络图如图2所示。(5)地面管理系统应用软件功能,包括作业计划管理、路径规划及禁驶区域避让、行车作业跟踪管理、作业实绩管理、作业模式管理、库区信息的管理和配置、库位推荐、待出库钢卷的管理等。(6)形状识别系统应用软件功能包括车辆入位、检测车辆位置及落卷位置、检测物料的形状及物理坐标等,手持机应用软件功能包括入库物料信息确认、出库物料核准、盘库操作等,安全管理与警示系统应用软件功能包括封闭区域管理、设备连锁管理、现场安全警示等。

2 无人全自动行车功能、流程介绍

2.1 准备功能

无人行车在自动运行过程中,通过电文通信的形式和WMS进行数据交换,通信为1 s发送数据一次,与防摇的数据交换时间为20 ms。行车自动运行的动作可分为两大部分,即取卷和放卷过程。

首先,当行车从遥控状态切到自动状态后,此时自动过程运行还没有开始,如果行车自动准备好,行车会向WMS发出请求计划指令。WMS根据当前生产情况判断是否生成吊运指令,如果没有吊运指令,则会发出回停车位的指令坐标,行车会按照指令回停车位。

当有吊运信息时,WMS会生成吊运指令,同时将吊运钢卷的X和Y坐标、旋转角度等信息发送给行车电控PLC,并发送计划执行指令(AUTO_CMS_IN_Control_word.C1)。

电控PLC进行数据解析,取出吊运钢卷的大小车运行目标位置,同时将此坐标传给防摇设备,此目标位置的坐标为锁存信号,只有当电控PLC接收到的目标位坐标发生变化之后才会随之变化,其他时候不变。电控PLC读取的位置坐标实时传输给防摇设备和WMS,用于进行位置判断。

电控PLC程序接收到(AUTO_CMS_IN_Control_word.C1)这个指令后,将自动过程开始运行(AUTO_Process_Run)置1,并锁存。此时自动过程开始。

2.2 无人行车流程介绍

首先进行取卷过程,电控PLC根据取卷目标位和当前行车位置进行判断,当出现差值(>30 mm)后,会向防摇设备发送运行允许指令。防摇设备接到此指令后,锁存电控传输的大小车目标位的坐标,并根据当前位置进行判断和计算,生成控制行车运行的大小车的运行方向和运行速度等数据,传输给电控PLC。电控PLC将防摇设备给出的方向信号和速度信号传给大小车的变频器,进而控制行车运行,向目标位置走行。

当到达目标位置±30 mm内时,防摇设备判断到位,取消运行指令、方向指令和速度给定。如果此时电控PLC检测到没有到位,则会继续向防摇PLC发送运行指令,如果判断到位,则向WMS发送请求下一计划指令,此时自动过程运行指令复位。

WMS接到请求计划指令后,发送取卷(AUTO_Hoist_ObjPos_Z_To)坐标,行车根据所收到的Z坐标,控制起升变频器下降,并根据起升高度绝对值编码器的高度位置反馈值进行位置控制。当高度下降到AUTO_Hoist_ObjPos_Z_To+450 mm时,进行对中检测,找卷心。找卷心过程是通过电磁铁上的开关量限位(根据电磁吊具上的4个对中限位来进行判断),根据限位的遮挡情况,控制大车、小车进行微调,直到对中限位都出现,开始继续下降。电磁铁继续下降到AUTO_Hoist_ObjPos_Z_To-150 mm后停止,当接收到就位指令后,开始励磁。收到励磁完毕指令后,起升电机上升,指导防摇位,电控PLC向WMS发送請求下一计划指令,等待落卷过程。

WMS接收到请求指令后,向电控发送包含落卷位置信息的电文数据,电控PLC进行数据解析,进行上述动作。大小车到位后,防摇取消运行指令,电控发送请求下一计划给WMS。

WMS接到请求后,发送落关坐标(AUTO_Hoist_ObjPos_Z_To),电控PLC根据此坐标值控制起升电机下降,直到AUTO_Hoist_ObjPos_Z_To-150 mm处停止,同时落关到位(LIFTER_I_NoLoad)置1,此时电磁铁去磁。当收到去磁完成信号后,起升电机开始上升,直到防摇位,之后向WMS发送请求下一计划指令。

3 结语

目前无人全自动行车已在越来越多的企业工业成品库区得到应用,不仅提高了作业效率和作业质量,解放了大量人力劳动,还改善了工作环境,提高了库区利用率,延长了设备使用寿命,使起重作业更简单、快捷、安全、高效。随着无人全自动行车技术的不断完善和成熟,钢铁企业的库区物流自动化得以快速发展。

[参考文献]

[1] 上海宝信软件股份有限公司.宝信软件全自动无人行车技术方案[Z].

[2] 彭瑜,王健,刘亚威.智慧工厂:中国制造业探索实践[M].北京:机械工业出版社,2016.

收稿日期:2020-06-04

作者简介:陆远程(1983—),男,河南人,工程师,研究方向:电气工程与自动化。