阀芯自动化装配设备的研发应用

摘要:目前阀芯生产装配设备已得到逐步发展,出现了适合企业机械化、工业规模化生产的自动化阀芯装配在线检测设备。为了有效减轻阀芯装配工人的劳动强度,提高企业生产效率,节约生产成本,某阀芯生产流水线由人工装配方式优化为自动化装配方式。通过研究阀芯的结构、装配工艺、质量要求,对设备布局、机械结构、控制单元和检测单元进行了设计、组装、调试,成功开发出一台满足该阀芯自动化装配需求的设备。原来4人一组的生产流水线,由单人操作的非标自动化设备代替,新设备使用后,人工成本降低了75%,产品一次良率达到98%。

关键词:阀芯;自动化装配;PLC可编程控制器;CCD相机

0 引言

近年来,我国企业劳动力成本不断上升,如何有效提高产品质量,在提高企业生产效率同时,又能降低生产成本成为了企业重点关注的问题,对生产型企业提出了更高的管理要求。生产型企业的经营管理改革以及技术创新活动,为企业的可持续发展提供了新的推动力。其中,通过技术创新,研发和应用适合企业生产的自动化设备,为生产型企业提供了一种全新的发展思路。企业通过技术研发生产的自动化设备可以代替人工作业,可以有效降低企业的人工成本,同时它的最大优势在于能有效保障产品一致性和质量。通过自动化在线检测技术,及时发现并有效处理不合格品,为产品在自动化生产和销售过程中节约了时间和成本。

我公司经过前期调研和立项,决定研发一种用于某阀芯自动化设备装配的非标设备。该阀芯是层叠式结构,符合自动化装配要求。通过对阀芯的零件特征、装配工艺、质量要求等要素进行分析,发现虽然有个别零件装配难度较大,但是大部分零件适用于进行自动化装配,可以通过技术攻关,解决个别零件装配难度大的问题。各个零件装配时间大约一致,采用转盘节拍式装配方案。

1 装配工艺分析

该阀芯由9个零件组成,其装配顺序依次为:下盖→芯棒(含挡圈,已经压装好)→小弹簧→大弹簧→不锈钢垫片→O形圈→尼龙垫片→O形圈→上盖。

其工艺要求:在O形圈、尼龙垫片、O形圈三者之间加锂基润滑脂。其质量要求:各个零件不能漏装、多装,润滑脂不可缺少。

2 设备布局设计

根据零件数量、工艺流程、检测需求,设置了12个工位的凸轮分割器(转盘),如图1所示。其中#1~#8为装配工位,还有1个上料工位、1个下件工位、1个检测工位、1个点胶机出油工位。为了保证8个装配工位布局上互不干涉,凸轮分割器外周分布了4个二维机械抓手组件,支撑盘上设置了4个二维机械抓手组件。最外围由振动盘和直线振动送料器组成,将物料输送到待装配取料位。控制系统、气路系统、传感器、电磁阀等位于凸轮分割器下方。

3 机械设计

凸轮分割器作为主要的运动部件,以此为载体,设计了支撑结构(桌面)、支撑盘、工位转盘及夹具;设计了振动盘、直线送料器、二维机械抓手/三维机械抓手的安装支架。根据零件特征,设计了直线送料器料道。

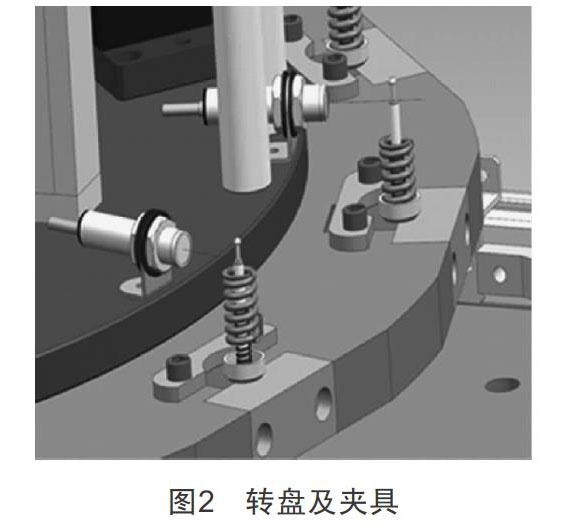

3.1 转盘及夹具

转盘及夹具如图2所示,转盘采用720 mm、厚30 mm的A3钢材制作,每隔600~200 mm设置有减轻孔。圆周上均布12个夹具镶嵌凹槽。夹具采用弹簧夹紧。在上料和下料工位设置由气缸驱动的顶开模块。

3.2 振动盘与直线送料器

由于各个零件的尺寸、材质等特征各不相同,振动盘与直线震动送料器对接的料道,需要针对每一种零件进行特别设计。

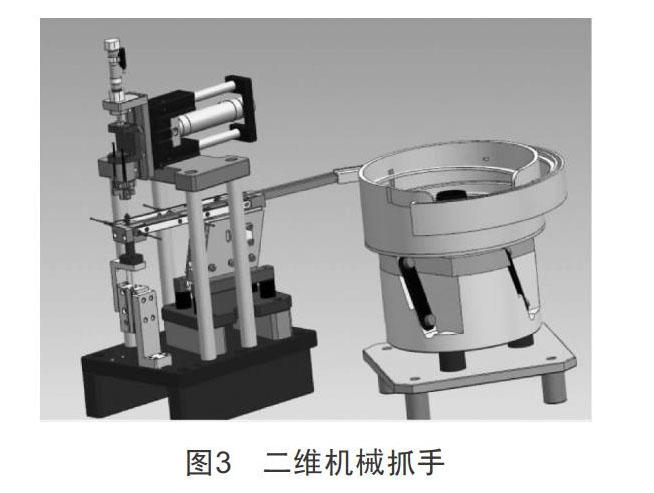

3.3 二维机械抓手及三维机械抓手

二维机械抓手(图3)由平移气缸、上下气缸以及末端气动手指组成,实现零件的转移、装配。三维机械抓手由上下气缸、旋转气缸以及末端气动手指组成,实现成品的转移并换向。

4 控制单元

控制系统采用三菱PLC FX3u-128M,人机界面采用威纶通触摸屏CMT3103。

三菱PLC FX3u-128M采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。根据实际需要,该设备控制系统添加了3个可以扩展的I/O模块。

人机界面触摸屏一共设计5个界面:欢迎登录界面、运行控制界面、手动控制界面、参数设置界面、报警记录界面。欢迎登陆界面,设计二级密码,分别为操作人员登录密码和技术人员登录密码,对应的操作人员权限只能进行操作,技术人员可以更改调整参数。运行控制界面包括启动设备、停止設备,可以选择单次运行或连续运行,可以显示产品计数、合格率、以及主要传感器的工作状态。参数设置界面,可以对定时器、报警计时器、振动盘延时启动等参数进行更改。报警记录界面,可记录故障、报警等发生的时间和频次,有利于优化程序和参数。

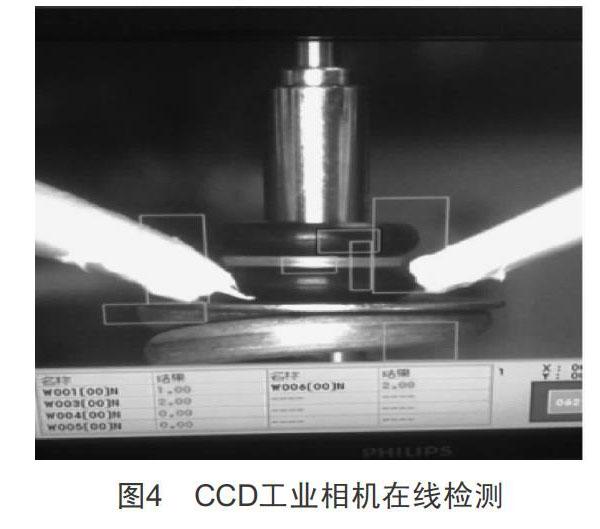

5 检测单元

使用台达CCD工业相机在线进行检测,如图4所示。目前机器的视觉照明检测图像处理系统主要是采用数字化的CCD监控相机,将被检测物体和目标转换成数字化的图像处理信号,再传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成各种数字化的信号,图像处理系统对这些数字化信号直接进行各种运算,以分析和抽取被检测目标的各种物理特征,包括被检测目标的面积、数量、位置、长度,再根据检测系统预设的允许度和其他条件,输出结果,包括个数、合格/不合格、有/无。将检测系统的判断输出结果直接作为数据输入,反馈后传送给PLC实现自动识别功能。

机器视觉照明环境光是直接影响整个机器视觉系统输入的重要因素,它直接影响输入数据的图像质量和视觉照明应用效果。目前,还没有一套通用的机器视觉系统照明设备,所以针对每个特定的视觉照明应用实例,要合理选择一套相应的机器视觉照明控制装置,以达到最佳检测效果。环境光有可能影响图像质量,所以可通过采用加防护屏的控制方法,来大大减少对环境光的直接影响。由于检测系统安装的空间有限,采用前向机器视觉照明方式,将被检测的光源和CCD相机设置于被检测物的同侧。

6 结语

本文设计的阀芯自动化装配设备在最初试运行阶段发现存现以下问题;(1)不锈钢垫片(厚度0.25 mm)在直线送料器末段容易重叠,装配完成后出现多个垫片重叠的情况。(2)尼龙垫片采用对射式激光传感器,稳定性不高,需要经常校准。(3)检测系统误报警,误报率约为5%。

解决方法:(1)针对不锈钢垫片重叠问题,将机械抓手改为真空吸附方式,每次只吸附最上面的不锈钢垫片。(2)由于尼龙垫片有一定的透光性,所以将对射式激光传感器改为激光测厚传感器,解决传感器的运行不稳定性问题。(3)在PLC程序中增加判断条件,并在触摸屏上增加确认按钮。如果出现误报,人工观察拍摄图像,确认是误报警,若是误报警,则按“继续”运行按钮后,设备继续运行。改进后的设备运行平稳,产品一次良率提高到98%以上。后期拟引入AI系统,对误报的图片进行统计,以进一步减小检测系统误报概率,减少人工干预。

[参考文献]

[1] 马建华.数字技术在工业电气自动化中的应用与创新[J].制造业自动化,2012,34(6):142-144.

[2] 闫海东,程世伟.浅析电气工程及其自动化中存在的问题及解决措施[J].科技创新与应用,2015(6):69.

[3] 钱礼闰.CCD机器视觉在精密机械部件外观缺陷检测中的系统结构研究及应用[J].教育教学论坛,2018(14):105-106.

收稿日期:2020-06-03

作者简介:朱猛(1977—),男,陕西礼泉人,助理工程师,研究方向:精益生产、自动化集成。