某河道整治项目长距离大直径顶管无中继间施工技术研究及应用

卢 斌,马永志,陈 松,蔡坤晋

(1.中建水务环保有限公司,北京 100071;2.中建三局南方公司基础设施部,广东 深圳 518000)

中继间是大直径长距离顶管重要设备之一,目前在长距离顶管施工中应用广泛,但是中继间仍存在不足。如中继间前后管材之间接头密封性相对较差,是顶管施工技术难点;中继间安装周期长,加工成本高,操作不便,降低工效;中继间拆除需采用气割,施工安全要求高,气割对管道内外防腐存在影响。因此对于一些对于工期进度、工程造价、管道耐久性要求高的工程,尽量减少使用中继间数量。

2018年9月28日,深圳市某河道整治截污工程上、下游污水系统均已贯通,中间连通区域存在一未贯通节点,要求在2018年11月1日前完成。该段管道长度为168 m,内径为2.2 m,采用顶管施工。根据《顶管技术规程》(CECS:246),该顶管施工需设置2处中继间。《给水排水管道施工及验收规范》(GB 50268—2008)6.3.1条要求一次顶进距离超过100 m需采用中继间技术。如采用中继间方案,工期进度难以满足要求。综合分析顶管方法、管材、土层等情况,经充分论证,该项目取消中继间设置,发挥顶管机械顶力、后背土体和后背墙结构强度、管道材料强度,保障工期进度。

1 长距离顶管影响因素

1.1 管道总顶力

长距离顶管要克服迎面和管道周边土体阻力才能顶进作业,管道总顶力可按式(1)估算[1]:

F0=πD1Lfk+NF

(1)

式中F0为总顶力标准值;D1为管道外径;L为管道设计顶进长度;fk为管道外壁与土的平均摩阻力;NF为顶管机迎面阻力。

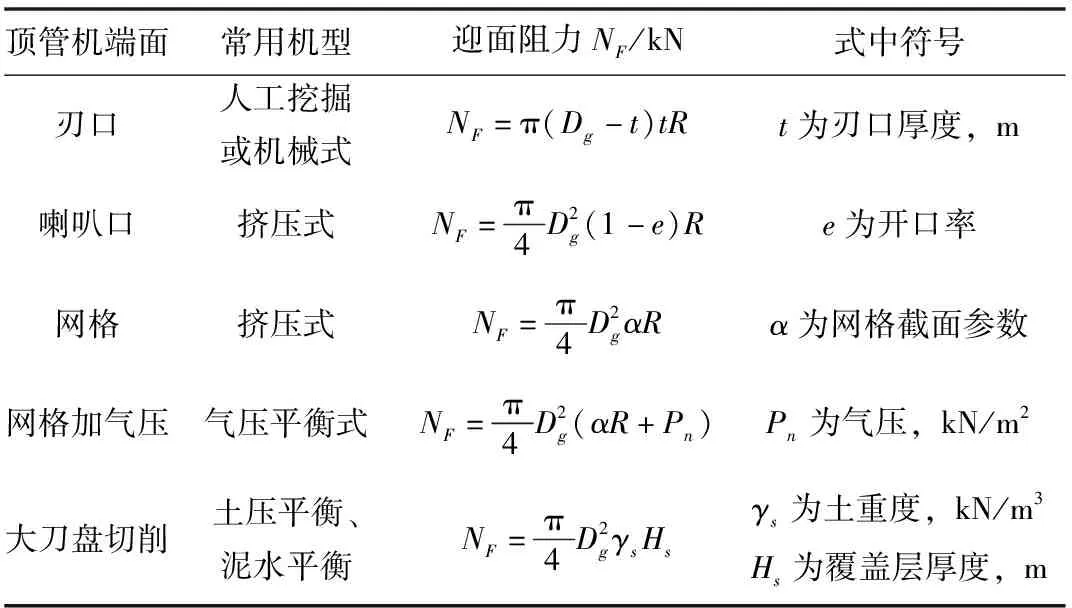

目前顶管掘进机械分为人工掘进和机械掘进,机械顶管又分为土压平衡、泥水平衡、气压平衡和岩石顶管。根据顶管机械前端面和机型的不同,对于顶管机迎面阻力计算方法不同[2],公式见表1。

表1 管道迎面顶力计算公式

1.2 管道外壁摩阻力

顶管施工为非开挖施工,其上部覆土自重及管道周边土体压力对于管道周边形成摩阻力。随着顶管顶进距离的加大,摩阻力越来越大,是长距离顶管阻力主要组成部分。摩阻力与土压力、摩擦系数有关,实际顶管施工中顶管覆盖层厚度往往变化较小。因此,降低管道摩阻力主要考虑降低摩擦系数。目前主要方法是在顶进管道与周边土层环状空间注入触变泥浆,形成完整连续润滑膜,保障减摩效果。不同管材,不同掘进方式下,管道侧壁与土体摩擦系数见表2[3];采用触变泥浆后,管道外壁单位面积平均摩阻力可按表3[1]计算。

表2 不同土层和管径下管道摩擦系数

表3 触变泥浆减阻管壁与土的平均摩阻力 kN/m2

1.3 顶管管材强度

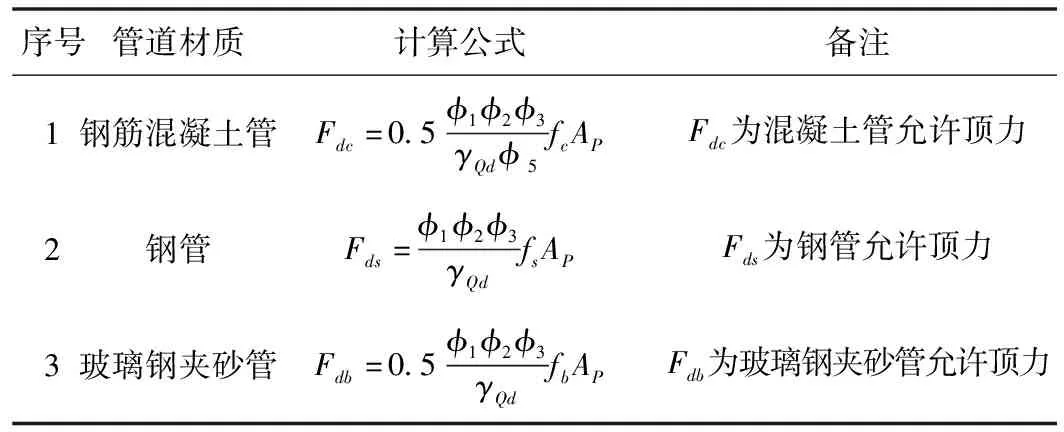

顶管施工目前应用最多的是钢筋混凝土管材、钢管、玻璃钢夹砂管。此3种管材允许最大顶力计算公式见表4[2]。

表4 管道允许顶力计算公式

1.4 顶管主顶装置

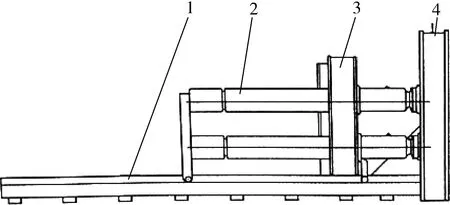

顶管施工主顶设备多采用液压驱动的活塞式双作用油缸顶进,目前常规主顶设备单台顶力800~3 000 kN,耐压42 MPa,部分厂家能够做到超高压50 MPa。常规顶管顶进装置主要包括后靠背、顶铁、导轨和油缸4大组件(如图1所示),顶进油缸数量可以是大于2的任意数量,总的顶进能力和顶进管道承载能力相关。根据《液压缸技术条件》(JBT 10205—2000)[5]液压缸体能够承受其最高工作压力1.5倍压力,实际操作过程中以最高工作压力作为允许顶进作用力。

1-导轨;2-油缸;3-顶铁;4-后靠背

1.5 后座结构形式

一般情况顶管结构后座墙位于顶管工作井内,为使油缸推力均匀作用顶管工作井后方土体,需浇筑一堵后背墙,后背墙能够承受管道顶力。后座结构尺寸取决于顶管管径大小和后背墙被动土压力,因此需要对于在最大顶力情况下后座土体不被破坏,充分利用天然土体强度,同时后座墙结构也能满足顶力作用下不发生破坏。

满足后背土体不被顶力破坏同时还需要后背墙自身结构强度满足需要,其验算见公式(2)[3]

Mr=0.28Bt2σct

(2)

式中t为后座墙厚度;σct为混凝土抗拉强度;B为后座墙宽度;Mr为后背墙承受最大弯矩。

2 大直径长距离顶管无中继间施工技术设计原则

2.1 充分发挥后背墙及后背土体强度

后背土体及后背墙强度是保障长距离顶管顺利进行首要要素,目前关于后背土体计算方法较多(见表5),可用多种方法验证校核,确保方案可行。

表5 后靠背土体反力计算公式

F0≤R

(3)

M≤Mr

(4)

式中F0为管道总顶力;R为后背墙土体允许顶力;M为设计顶力下后背墙弯矩;Mr为后背墙承受最大弯矩。

2.2 充分发挥主顶机械顶进能力

为充分发挥顶管顶进机械性能,通过顶力验算,布置若干个液压油缸,油缸布置对称,以免受力不均导致管道顶进偏位。顶管管径、长度、土层信息确定后计算出管道总顶力,根据总顶力大小选取满足要求的主顶油缸和个数(根据公式(5)、(6)验算)。

Fj≥F0

(5)

Fj=nfj

(6)

式中Fj为顶管机机械顶进推力;F0为管道总顶力;n为主顶油缸数目;fj为油缸工作压力。

2.3 充分发挥管材设计强度

长距离大直径顶管目前常用的有钢筋混凝土管、玻璃钢夹砂管、钢管,常用混凝土管材抗压强度范围为14.3~23.1 MPa,玻璃钢夹砂管抗压强度范围为90~100 MPa,钢管抗压强度210 MPa。

Fd≥F0

(7)

式中Fd为管道允许顶力;F0为管道总顶力。

顶管施工前根据最大顶力和不同管材允许顶力进行初步评估,确保所选管材能够满足顶力需要。钢管抗压强度最高,重量轻,与土体摩擦系数小,顶力相对小,但覆土深度较大时,需加强其环向刚度壁厚需加大,难以加工;玻璃钢夹砂管强度高,弹性变形大,传力效果好,质量轻,摩阻力小,但是目前玻璃钢夹砂管单价相对较高;钢筋混凝土管目前应用广泛,生产厂家多,供货周期快,接头连接方便,抗腐蚀能力优于钢管,施工效率高。实际应用中,在满足设计强度条件下,综合管道工程造价、使用性质、土层条件、施工工期等要求确定管材。

3 某河道项目无中继间长距离顶管实施及效果验证

3.1 不同管材顶力计算及管材允许顶力计算

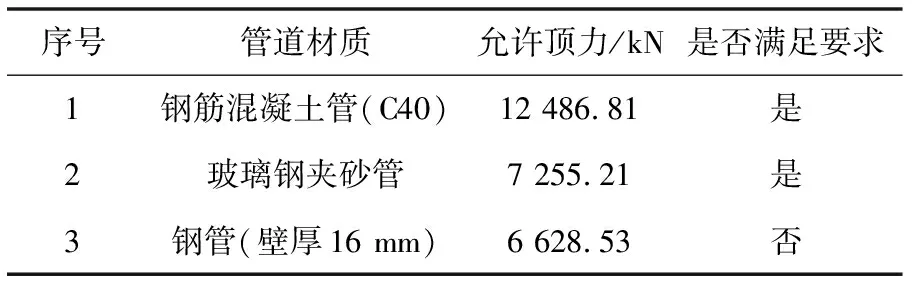

根据地质勘察成果顶管覆土层厚12 m,顶管穿越强风化泥岩、中粗砂、粉质黏土3个土层,选用泥水平衡方式进行顶管施工。为减小管道侧壁摩阻系数,采用触变泥浆减阻。通过对钢筋混凝土管、玻璃钢夹砂管、钢管3种管材总顶力和允许顶力进行计算(结果见表6),其中钢筋混凝土管和玻璃钢夹砂管满足要求(见表7),根据造价控制、管道生产周期和供货进度选择C40钢筋混凝土顶管。

表6 某河道不同管材顶管施工总顶力计算

表7 某河道不同管材允许顶力计算

3.2 后背墙土体反力和后背结构验算

根据表6计算,钢筋混凝土顶管总顶力为9 491.77 kN。按照1.5节公式验算5种后背墙土抗力(见表8)。结果表明,仅北京地标(DB11/T 594.2—2014)计算结果不满足要求,原因在于其未考虑后座墙后板桩或工作井对土抗力的联合作用,结果偏于保守,仅作为参考。综合考虑其他4种算法,按照公式(3),后背墙土体反力满足顶进需要。

表8 某河道顶管后靠背土体反力计算

后背墙结构为3.5 m×3.0 m,厚0.5 m,C35商品混凝土浇筑,为双向简支板,验算出顶力作用下承受弯矩为624.5 kN·m。此尺寸构件素混凝土允许承受最大弯矩为384.65 kN·m,不能满足公式(4)需要,因此对后背墙进行配筋,配置双层双向直径16@150三级钢筋,配筋面积As=1 350 mm2。

3.3 顶管机械选型及顶力施工过程记录

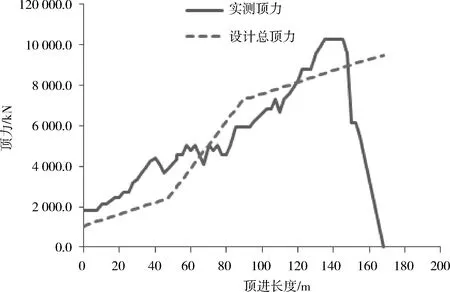

根据计算总顶力,选择8台最大推力1 970 kN主顶油缸,油缸额定压力31.5 MPa,缸径220/280 mm,8台油缸对称布置在顶管顶铁上,总顶力15 760 kN,满足公式(5)、(6)要求。通过施工顶管顶力记录和设计总顶力对比(见图2)发现:设计总顶力随着顶进距离增加顶力波折性逐渐增大,末端顶力为最大值9 491.77 kN;施工期间测得最大顶力在152 m处,最大顶力值10 258.4 kN,152~168 m区间顶管顶力急剧减小。顶力波折变化原因在于实际土层密实度、注浆效果、土层变化都会使得顶力出现一定范围波动;末端顶力急剧下降原因在于顶管机头接近河道岸坡,接收侧土体顶力因土体发生变形位移导致应力逐渐释放急剧减小。

图2 某河道设计总顶力和实测总顶力对比示意

该顶管2018年9月28日开始顶进作业,2018年10月25日完成,比计划提前6 d,满足了现场污水管道贯通节点要求。

4 结语

1)实际顶管施工过程中,在满足顶力和管材强度前提下,应根据实际场地条件、工期进度需要、生产加工难度及造价多方面因素综合考虑,选择合适管材。

2)地质勘察钻孔只能以点带面,揭示主要土层分布,计算顶力与实测往往有一定差别。某河道顶管实测顶力较设计最大顶力大8%,因此施工过程选用顶管机械、管材强度应适当考虑一定裕度,避免顶力无法满足管道顶进需要。

3)实际施工过程中实测最大顶力已经超过后背抗力计算值,在加强后背墙土体监测后,未发现应力和变形变化,故未停止顶管作业。分析认为现场顶管结构采用直径8 m的圆形沉井作为工作井,后背墙能够将顶力均匀传递,顶管工作井整体土抗力能够满足顶管顶进需要。

4)随着我国建筑材料和施工机械技术的发展,更高强度的顶管管材、更大顶力的顶管机械、更精确的定位装置为地下顶管工程提供了更大助力。在经过合理分析和论证后,考虑无中继间顶管作业能够节省工期和成本,可为其他类似项目提供参考。