无纸温度数据记录仪自动校准系统

/ 上海市计量测试技术研究院

0 引言

为满足热控系统测点多、准确度高、测量速度快等温度实时采集的需求,无纸温度数据记录仪(具有自动存储功能,有别于打点记录的纸质记录仪,以下简称记录仪)大都采用多通道采集记录数据,一般为6~48通道不等[1]。根据相关国家检定规程的要求[2],当记录仪各个通道间的信号转换完全是通过扫描开关完成的,在校准时,则可以将输入同名端分别进行短接,即对多个通道同时输入标准信号,否则每个通道的校准就要逐个进行。当通道较多时,校准过程会出现大量重复性操作,耗时长、效率低。即便可以短接同名端,对各个通道同时输入标准信号,在校准时检测人员还需对记录仪各通道的示值进行数据记录,大量数据的手动记录以及误差值的计算也同样耗时低效,还可能出现人为因素造成差错的情况。

针对这一问题,本文设计了一种无纸温度数据记录仪自动校准系统。通过计算机控制标准器对记录仪输出标准信号,并读取记录仪实时记录的示值,从而将数据结果自动生成电子原始记录,在省时高效的同时也实现了实验室数据实时有效的管理。在后续证书报告的处理方面与实验室信息管理系统(LIMS)稳妥对接,保证了数据的可靠性。

1 系统设计

1.1 硬件构成

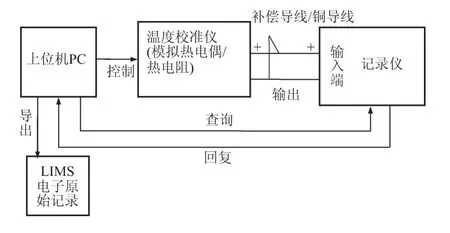

校准系统的硬件部分由上位机PC、标准器(模拟热电偶/热电阻温度输出的温度校准仪)、补偿导线/铜导线和被校记录仪组成,其工作原理如图1所示。其中上位机控制温度校准仪输出标准温度信号,被校记录仪接收到温度信号后,上位机读取记录仪的示值并处理所有数据,最后导出数据直接形成电子原始记录数据。

图1 校准系统结构及工作原理

1.2 工作方式

校准系统具体的工作方式根据国家校准规范[3]的要求进行设计:

1)按照图1的接线方式连接上位机、温度校准仪和被校记录仪。

2)将被校记录仪的输入信号类型及量程输入上位机,上位机根据量程自动选择校准温度点并将输出指令发送给温度校准仪。

3)温度校准仪在接收到上位机的指令后,向被校记录仪输入其下限值的模拟温度值/电阻值,被校记录仪在接收到信号后,上位机查询被校记录仪是否完成采样,并读取被校记录仪的示值;然后开始增大输入信号(上行程时),分别输入各校准点模拟温度值/电阻值,待上位机读取被校记录仪的示值完成反馈,直至测量上限;在输入上限温度信号并读取被校记录仪示值后减小输入信号(下行程时),分别输入各校准点模拟温度值,并读取被校记录仪的示值完成反馈,直至下限。

取上下行程被校记录仪示值的平均值与标准模拟温度之差作为该温度点的示值误差,如式(1):

式中:Δt——各被校点的示值误差,℃;

ts——被校点标准温度值,℃

4)所有数据结果的处理由上位机完成并利用Excel直接导出,形成LIMS电子原始记录。

1.3 软件设计

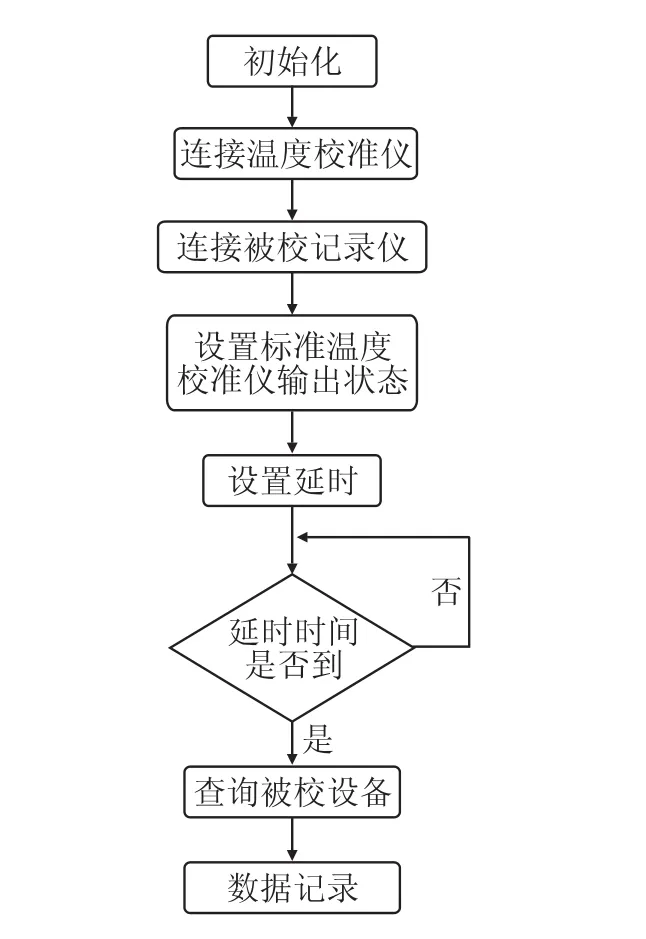

本校准系统在Windows10操作系统和Visual Studio2019开发平台下,利用串口通信[4][5]来实现对仪器的控制和数据的采集。软件系统工作流程如图2所示,首先选择对话框中被校记录仪输入的信号类型,计算机连接温度校准仪以及被校记录仪,然后计算机根据所选输入信号的量程设置温度校准仪的输出状态,设置延时即温度校准每输出一个标准温度信号需要等待的时间,该时间和被校记录仪的采样频率有关,一般记录仪的采样频率为1次/s。等待时间的长短也决定了整个校准过程所耗的时长。延时时间到,计算机查询被校记录仪,读取被校记录仪的示值并记录数据。完成全部测量,将数据结果导出并保存为Excel文件作为电子原始记录的数据页。省去了校准人员手动记录大量测量数据的过程,同时在后续的证书处理时,可与实验室信息管理系统(LIMS系统)实现对接,将保存好的Excel文件自动生成证书数据页,从而提高校准人员的工作效率。

2 实验验证

从自动校准系统的结构可以看出,系统的测量误差主要来源温度校准仪。温度校准仪根据周检计划送往上级计量机构进行溯源,并通过稳定性考核、重复性试验证明其校准能力。这里不再赘述。

2.1 测试方法

图2 软件系统工作流程

这里选用一个某型号的无纸温度数据记录仪,输入信号源为K型热电偶,量程0~1300℃。根据JJG74-2005《工业过程测量记录仪》检定规程和JJF1664-2017《温度显示仪》校准规范的要求,将每个通道的输入同名端进行短接,再分别连接计算机、温度校准仪和被校记录仪,然后在软件界面中点击连接设备,选择输入信号,温度校准仪开始对被校记录仪输入下限值的标准温度信号,增大输入信号(上行程时),直至测量上限;在输入上限温度信号并读取被校记录仪示值后减小输入信号(下行程时),直至下限。最后计算机以上下行程被校记录仪示值的平均值与标准模拟温度之差作为该温度点的示值误差,将所有数据导出并保存为Excel文件。

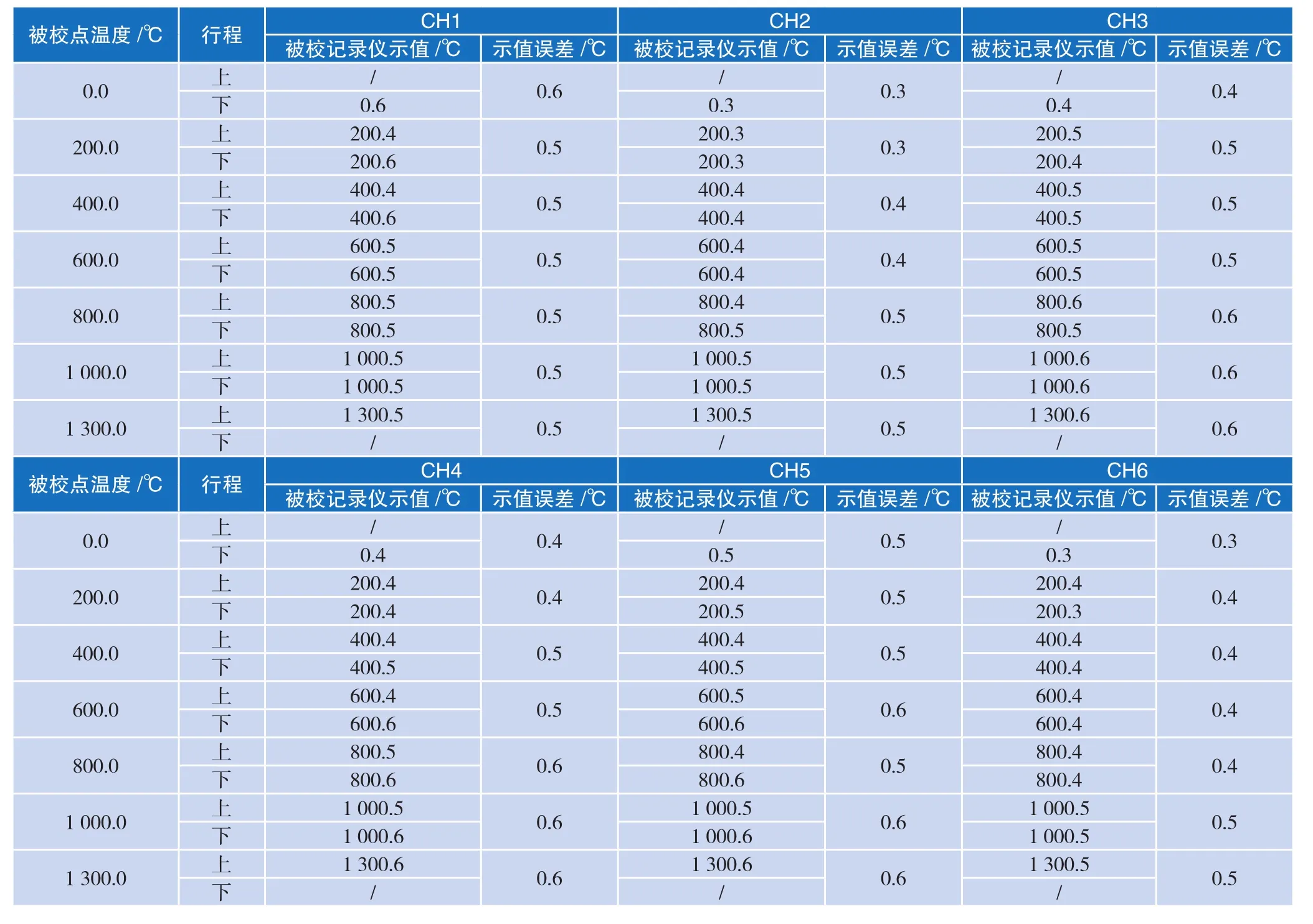

2.2 数据分析

设置延时等待时间为10s时,整个测试过程在3min内完成,该仪表6个通道的测试结果如表1所示。由测试过程和表1的数据结果可以看出,如果完全由校准员人工输入标准信号,逐一读取被校记录仪示值并手动记录数据,再完成计算,同样一台6通道的被校记录仪需耗时约30min。如果通道数增加到12通道甚至多达48通道,通常人工操作所需时间会随着通道数的增加成倍数关系增加,而系统自动校准所耗时长却变化不大,所以人工需要1~2h完成的工作,自动校准系统却在几分钟内即可完成。可见被校记录仪的通道数越多,人工校准与自动校准系统的时长对比反差越大,自动校准系统的效率优势就更为明显。同时由于测量结果与LIMS系统对接,自动生成电子原始记录和证书的数据页,从而避免了在记录和输入大量数据时由人为因素造成的错误,提高了测量结果的可靠性。

3 结语

本文利用上位机连续发送指令来控制温度校准仪的自动检出,接收被校记录仪的实时数据,设计了一种无纸温度数据记录仪自动校准系统。该系统加快了对记录仪的测量速度,节省了工作时间,便于多次重复测量,提高了校准人员的工作效率,简易的操作降低了工作难度。整个测量过程,数据记录及处理和证书生成都是全自动模式,避免了人工校准过程中可能出现的错误,提高了测量结果的可靠性。未来为了进一步扩大自动校准系统测试对象的范围,可利用字符识别技术[6]通过机器视觉[7]逐步实现对所有温度二次仪表显示值的读取,从而实现所有温度二次仪表的全自动化校准。

表1 被校记录仪校准结果