搅拌工艺对水稳碎石均匀性与强度的影响

刘玉朋

(苏交科集团检测认证有限公司,江苏南京 211112)

1 振动搅拌技术的主要原理

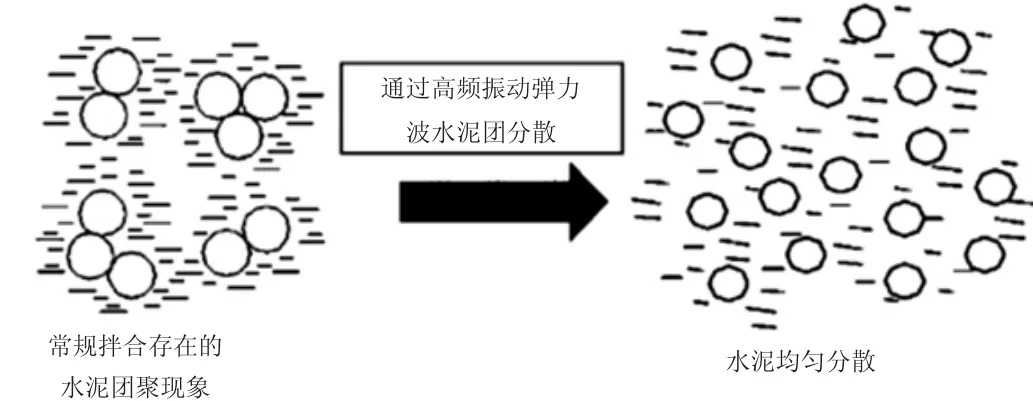

(1)在下卧轴的振动作用下,其可以释放出1500次/min的弹力波,该弹力波频次较高,能够实时的将振动能量传递到各个方向,水泥稳定碎石材料在该技术的作用下可以长期处于振颤状态下,可以对细集料、水分子以及水泥颗粒产生较大的影响,避免出现水泥砂浆结团及水泥被破坏的现象,如图1所示,从微观和宏观的角度上提高水泥稳定碎石材料的均匀性。

图1振动搅拌对水泥浆结团的影响

(2)振动的过程中,能量波可以高频次持续扩散,与普通静力搅拌相比,其所产生的撞击能量更大,可以使材料颗粒的接触面积、接触频率、有效碰撞次数、运动速度等得到有效的增加,有效规避传统搅拌的盲区,使水泥水化速度提高,达到提高搅拌效率的目的。

2 集料组成设计及方案对比

2.1 集料组成设计

为了对不同搅拌工艺条件下的碎石混合料的均匀性进行分析,防止对级配产生不良影响,技术人员应对集料组成进行设计,对级配进行优化。本实验的结构为骨架嵌挤密实结构,并采用FAF(第三、第二控制筛孔通过率比值)、FAC(第二、第一控制筛孔通过率比值)以及贝雷法CA(粗集料比)对级配骨架嵌挤密实效果进行分析。

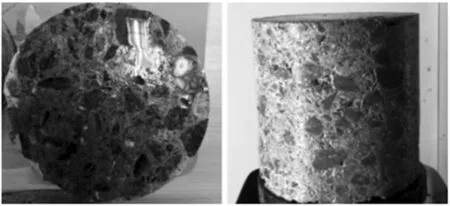

试验所采用的水泥品种为P.O 42.5缓凝水泥,水泥用量为4.5%,;试验集料的最大公称粒径为26.5mm,图2为设计级配试件断面结构图。从图2可知,该级配骨架具有较好的嵌挤密实效果。

图2试件断面集料结构

2.2 搅拌工艺方案对比

以施工现场搅拌站的建设情况以及研究主要目的为依据,对对比方案进行设计。本次试验中设备均为2台拌缸串联,采用二次搅拌的方式对水泥稳定碎石基层材料进行搅拌,两种方案的区别在于第二次搅拌是否为振动搅拌。

3 对材料搅拌均匀性进行试验

3.1 试验方法

水泥稳定碎石半刚性基层的耐久性、抗冲刷性、抗裂性以及强度都与搅拌均匀性息息相关。本文以试验数据为基础,在水泥EDTA滴定试验以及筛分试验的基础上,对水泥剂量平均值、变异系数、标准差以及集料关键筛孔通过率等数据进行统计和分析,判断搅拌的均匀性。通过筛分试验,可以了解施工级配的波动,从宏观的角度反应集料分布的均匀性,通过水泥EDTA滴定实验,可以对混合料中水泥的分散情况进行观察,从微观角度反应集料均匀性。

3.2 对试验结果进行分析

3.2.1集料搅拌的均匀性

以2种方案为基础对集料搅拌,经过摊铺后对其进行筛分试验,每15min取一次料,每种方案进行8组平行试验。分别对4.75mm、9.5mm、13.2mm以及19mm筛孔通过率、变异系数CV、标准差SD以及平均值进行统计和分析。

通过分析可知,方案1(振动搅拌)及方案2(普通搅拌)后的混合料筛孔通过率平均值较为接近,且两者的平均值均接近于设计通过率。由此可知,水稳基层集料质量可控性较高,有利于提高施工级配总体稳定性,与此同时,2种方案的变异系数和标准差水平较低,因此可知通过2台拌缸串联对水泥稳定碎石混合料进行二次搅拌可以使搅拌均匀性得到有效改善。

根据试验数据可知,与方案2相比,方案1的变异系数及标准差较小,比如方案1的13.2mm与19mm筛孔通过率变异系数分别减小了13%和26%。根据结果可知,第二次搅拌时使用振动搅拌可以有效提高集料的分布均匀性,且改善效果随着集料粒径的减小而增加,与此同时,在试验过程中还发现,水泥稳定碎石混合料种存在黏结结团等问题,因此当集料粒径越小,混合料的非均匀性越明显。

3.2.2对水泥分散的均匀性进行分析

在对混合料进行水泥EDTA滴定试验的过程中,取料的时间间隔、位置以及平行试验组数应与筛分试验一致,并对方案1和方案2所制备的混合料的水泥用量变异系数CV、标准差SD以及平均值进行统计和分析。

对水泥滴定试验的结果进行分析可知,方案1及方案2的水泥用量平均值较为接近,且两种方案的变异系数和标准差水平都较低。通过进一步的分析可知,方案1所制备的混合料的变异系数和标准差更低,其中变异系数降低了36%,标准差降低了34%,因此,虽然采用两个方案进行搅拌后的混合料水泥分布都较为均匀且变异水平低,但是方案2可以使水泥浆体结团的现象得到进一步改善,使水泥变异水平进一步降低,从而使水泥分散均匀性进一步提高。

对方案1工艺制成的混合料进行观察可知该混合料颜色整体相对较深,接近水泥自身的颜色,大粒径碎石包裹性较好,碎石表面存在“长毛”现象,可知此时水泥浆搅拌分散较为均匀。

4 对施工均匀性和强度进行试验

4.1 试验方案

强度是判断水泥稳定半刚性基层质量的重要指标,该指标对基层承载力有非常重要的影响,对最新施工技术细则进行分析可知,我国对水泥稳定半刚性基层强度的要求越来越高,因此施工单位应重视施工强度。在对路面结构进行施工时,强度的变异水平与施工均匀性之间存在较大的联系。对方案1和方案2所制得的混合料采用相同的养生工艺及碾压工艺,分别进行试验。

4.2 对试验结果进行分析

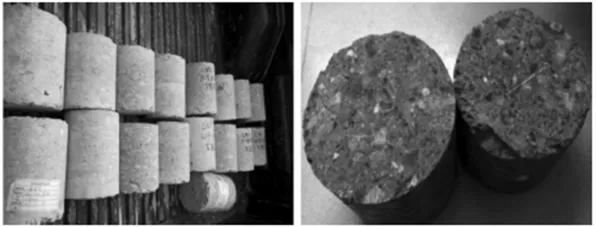

混合料养生完成后,对使用2种方案进行施工的路段进行取样,每个路段随机钻取9组芯样,并对芯样进行切割,使其高径比为1:1,切割前后的芯样图如图3,并对芯样的无侧限抗压强度变异系数CV、标准差SD、均值以及95%保证率条件下的强度代表值进行测试。

对试验结果进行分析可知,与方案1相比,方案2中7d和28d的无侧限抗压强度代表值比较小,且采用方案1所制得的芯样的强度变异系数及标准差均小于方案2。根据此结果,采用振动搅拌对混合料进行施工,可以有效改善混合料的强度,因此在对混合料进行制备过程中,为了使公路的整体质量得到改善,施工单位应合理选择振动搅拌进行施工。

图3切割前后芯样

除此之外,对采用方案1所制得的芯样进行进一步的分析,7d无侧限抗压强度的均值和代表值提高幅度均小于28d抗压强度提高幅度,与此同时,7d强度变异系数降低幅度也小于28d降低幅度,由此可知,随着养生时间的增加,水泥稳定碎石基层强度的施工均匀性和强度改善效果更为明显。

对上述结果的原因进行分析可知,通过振动搅拌方式水泥稳定碎石混合料中细集料和水泥黏结结团现象得到有效改善,进一步提高混合料的搅拌均匀性,使粗集料的裹附效果和水泥浆的分散效果得到提高。随着养生时间的增加,材料的均匀性也会随之发生变化,在此过程中,施工均匀性和强度提升幅度提高,但是当养生时间大于28d时,其提升幅度开始趋于稳定。

5 结语

本文采用方案1(振动搅拌)及方案2(普通搅拌)对水泥稳定碎石混合料进行处理,并对其施工均匀性、强度及材料均匀性进行分析,得到如下几方面结论:

(1)在对水文混合料进行生产过程中,采用二次搅拌工艺可以使水泥用量滴定试验的变异系数、标准差以及集料的关键筛孔通过率得到有效改善,第二次搅拌工艺采用振动搅拌时,可以时变异系数和标准差得到进一步降低,进而进一步提高混合料的搅拌均匀性;

(2)对7d和28d无侧限抗压强度行观察可知,与第二次采用普通搅拌工艺相比,采用振动搅拌工艺可以在提高代表值和均值的同时降低强度变异系数和标准差。

综上所述,在对路面进行施工过程中,为了使施工整体质量得以提高,施工单位可以合理选择振动搅拌工艺进行施工。