煤直接液化厂煤粉危险分析与风险管控

高宇龙 李逊 展宗红 张安明 吴琼

(1.中国神华煤制油化工有限公司鄂尔多斯煤制油分公司 内蒙古鄂尔多斯 017209;2. 中国石油大学(华东) 机电工程学院 山东青岛 266580)

0 引言

为解决目前石油供不应求的问题,结合我国“富煤,少油,有气”的能源特征,我国发展了煤制油技术[1-2]。神华鄂尔多斯煤直接液化项目是我国也是世界上第一个煤炭直接液化商业性建设项目,它以煤炭作为原料,通过化学加工过程,使其转化为分子量比原煤低,H/C原子比原煤高的汽油、柴油、液化石油气等液态烃类燃料和高附加值化工产品[3]。在原料煤加工阶段,需要将煤块研磨成煤粉,且在操作过程中极易形成煤粉尘聚集,一旦遇到点火源则会发生爆炸,造成人员伤亡、经济损失与恶劣的社会影响。作者结合自身工作经验,针对神华鄂尔多斯煤制油分公司液化先期项目中存在的煤以及煤粉尘危害性进行分析和探讨,并制定了有针对性的治理措施,以达到防止煤粉尘发生燃烧火爆炸的目的。

1 煤直接液化煤粉性质

1.1 洗选后精煤和原煤工业分析

煤的工业分析是指包括煤的水分(M)、灰分(A)、挥发分(V)和固定碳(FC)4个分析项目指标检测的总称。煤的工业分析是了解煤质特性的主要指标,也是评价煤的经济价值的基本依据[4]。神华鄂尔多斯煤制油分公司煤液化先期工程煤制油项目主要原料来自神华集团神东公司上湾3号煤。项目涉及到煤及煤粉的单元有煤气化、备煤、催化剂制备3个单元,其中煤气化装置主要原料为原煤(高硫煤),煤液化备煤装置主要原料为洗选后精煤(煤泥),催化剂制备装置主要原料为洗选后精煤(煤泥)。依据《煤的工业分析方法》(GB/T 212—2008)[5],对项目所用煤的工业分析结果如表1。

表1 原料煤工业分析 %

1.2 煤粉燃烧及爆炸数据分析

1.2.1 煤粉自燃倾向分析

煤自燃也称煤炭自燃,是煤不经过点燃过程、自发着火的一种现象。煤是一种由多种官能团、多种化学键组成的有机大分子,所有的煤种都有自热的属性,当自热积累的热量超过散失的热量时,就会发生自发燃烧[6]。当煤被破碎成细小颗粒后,表面积大大增加,氧化能力显著增强,受热时单位时间内能够吸收更多的热量,在较低的温度(300~400 ℃)时,就能放出大量的可燃性气体,聚集于尘粒的周围。这类可燃性气体一经与空气混合便在高温作用下吸收能量,形成一定数量的活化中心。如果这时氧化反应放出的热量能够有效地传播给附近的煤粉尘,这些煤粉尘也就迅速变热分解,跟着燃烧起来。此种过程连续不断地进行,氧化反应越来越快,温度越来越高,活化中心越来越多,达到一定程度时,便由燃烧发展为爆炸。

煤的自燃倾向性是指煤在常温下氧化能力的内在属性,可以通过对煤的吸氧量测定,来判定煤层自燃倾向性的大小[7]。煤自燃发火期是煤从常温缓慢氧化、自热升温到加速氧化临界温度所需的时间,是评价煤体自燃发火危险性大小的指标之一[8]。通过差式扫描量热法(DSC)测定煤粉尘的比热、升温,氧化实验确定煤样加速氧化临界温度,以升温氧化实验中气体产物的浓度变化计算煤样的放热速率,根据建立的数学模型解算实验煤样的最短自燃发火期[9]。

通过对现场煤样的自燃倾向性测试与最短发火期实验,依据GB/T 20104—2006中自燃倾向分类标准[7],得到煤泥的吸氧量为0.78 cm3/g,属于Ⅰ类容易自燃,最短发火期为39 d;高硫煤的氧吸收量为0.44 cm3/g,属于Ⅱ类自燃,最短发火期为67 d,见表2。

表2 煤样干燥无灰基挥发分Vd>18%时自燃倾向性分类

1.2.2 煤粉爆炸特性数分析

煤粉尘爆炸必须具备下列5个条件:①煤粉尘本身具有爆炸性,煤粉尘的爆炸性与挥发分含量有关,同样情况下,挥发分含量高的煤,爆炸性强;②煤粉尘悬浮于空气中并达到一定浓度;③有足够的氧气浓度;④有一个能点燃煤粉尘爆炸的高温热源;⑤处于密闭或半密闭的有限空间内[10]。煤粉尘爆炸可放出大量热能,爆炸火焰温度高达1 600~1 900 ℃,使周围的压力急剧上升,造成人员伤亡和设备受到严重损失。并且煤粉一旦发生爆炸,环境气体中会产生大量的CO,非常容易导致人员CO中毒。

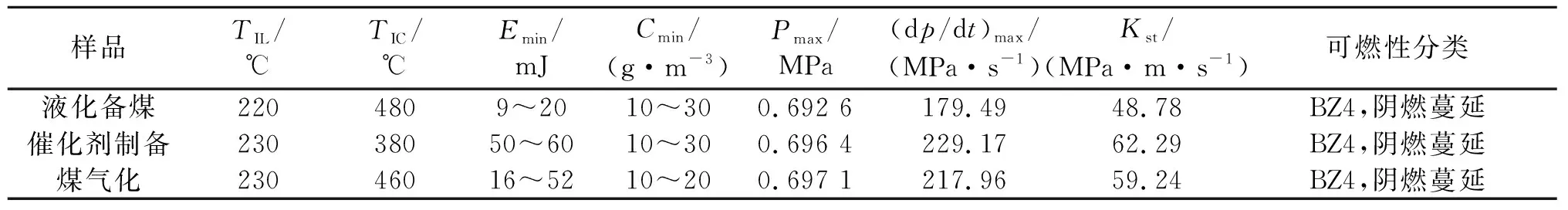

粉尘爆炸的危险性一般通过爆炸特性参数来表征,描述粉尘爆炸的参数可分为:①爆炸敏感性参数:粉尘层最低着火温度(TIL)、粉尘云最低着火温度(TIC)、粉尘云最小点火能量(Emin)、粉尘云爆炸下限浓度(Cmin);②爆炸强度参数:粉尘云最大爆炸压力(Pmax)、粉尘云最大爆炸压力上升速率((dp/dt)max)、爆炸指数(Kst)[11]。

通过对现场煤样的爆炸特性参数分析,所有煤样的Kst均大于40 (MPa·m)/s,危险等级都属于Ⅲ级,爆炸非常强烈,见表3。另外,煤粉尘的粒径大小对爆炸有着很大的影响,由于煤粉尘爆炸的危险性随粒度的减小而迅速增加,75 μm以下的煤粉尘,特别是30~75 μm的煤粉尘爆炸性最强[12]。液化项目中,煤液化备煤煤粉粒径小于200 μm,其中d≤100 μm占89%以上;催化剂制备煤粉粒径小于45 μm占比大于45%;煤气化煤粉粒径d≤90 μm占比大于90%。所以煤制油的煤粉爆炸危险性大,其中煤液化催化剂制备单元煤粉中含有纳米级水合氧化铁,煤粉的活性要高于其他煤粉的活性,催化剂制备的煤粉着火爆炸的风险是非常巨大的[13]。

表3 煤样燃烧与爆炸特性参数测试

2 煤粉生产过程中的危险分析和管控措施

2.1 煤粉系统生产场所

煤液化备煤单元、煤气化单元两个单元均采用敞开式框架,在发生煤粉尘爆炸时有足够的泄爆空间,达到危险浓度的几率较小。煤液化催化剂单元为封闭式框架,在煤粉系统中容易造成煤粉的积聚,煤粉泄漏后不容易扩散[14]。若遇见点火源,在局部易发生着火爆炸,并且发生爆炸时没有足够的泄爆口,极易冲击框架,容易造成垮塌,所以煤液化厂主要煤粉尘防爆重点为采用封闭框架的煤液化催化剂单元。

在对封闭式框架煤液化催化剂制备单位进行危害分析时,发现煤液化催化剂制备单元的一段干燥及二段干燥布袋收尘器及煤粉仓爆破片均设置在室内,且布袋收尘器爆破片泄爆口也设置在室内。如果布袋收尘器爆破片泄爆或超压爆开时,将导致布袋收尘器内的煤粉扩散到室内,将煤粉尘爆炸的危险转移到室内,没有从本质上起到煤尘防爆的措施,反而有引起室内煤尘爆炸甚至二次爆炸的危险。

针对该项问题,煤液化厂在2009年及2010年将催化剂制备单元所有室内爆破片泄爆口接封闭管道引到室外,爆破片一旦爆开泄压,系统内的煤粉将会从泄爆口外接管道排到大气,降低了煤尘在局部积聚和扩散的危害,从本质上降低了煤尘爆炸发生的风险。其次在煤液化催化剂制备框架中可能存在有煤粉泄漏的区域设置有粉尘分析仪,可以在控制室在线监测,如发生泄漏可以立即监控到,由生产人员进行控制处理。

2.2 煤粉储仓

鄂尔多斯煤制油分公司的原煤(精煤)、煤粉主要分布在煤液化备煤单元、煤液化催化剂制备单元、煤制氢、煤液化煤浆配置单元。其中比较大的煤仓有煤液化备煤精煤仓6个(520 m3/个),催化剂制备干煤粉催化剂储仓1个(φ7 250 mm×15 000 mm)、催化剂单元干煤粉仓3个(φ7 620 mm×7 620 mm/个)、煤气化单元碎煤仓 4个(920 m3/个)、煤气化制氢煤粉仓4个(253 m3/个)、飞灰储仓2个(387 m3/个)、催化剂储仓3个(140 m3/个)、催化剂用煤储仓2个(1 044 m3/个)。

在煤液化原煤仓、精煤仓和煤粉仓顶部均设有布袋除尘器,布袋除尘器设备本体设有爆破片,对原煤、精煤及煤粉进仓时产生的飞扬煤粉进行降尘处理,最大程度减少煤尘飞扬,降低空间内煤尘浓度,并且整个系统保持氮封状态。在正常停车过程中要求仓内不存任何煤,在非正常停车时,仓内如有积煤,仓内设有的补氮管线,可对仓内进行惰化处理,防止煤粉自燃。以图1精煤仓为例,精煤仓煤粉惰化工艺主要涉及3处惰化过程:①洗精煤由皮带输出机进入到精煤仓时会有小部分煤粉飘扬,为了防止煤粉在煤仓内扬尘,在精煤仓顶部设有外滤式布袋除尘器,反吹系统使用1-氮气(0.45 MPa),在精煤仓内维持惰性环境。②在精煤仓中部设有消防用6-氮气,一旦精煤仓内出现自燃或温度超限等现象,通入应急用氮气进行惰化保护。③洗精煤通过称重给煤机进入到中速磨内,称重给煤机设备本体设有应急用7-氮气,对转动部分氮封保护,形成惰性气氛环境。

1—氮气吹扫;2—袋滤器清扫系统;3—排气;4—精煤;5—精煤仓;6—精煤仓氮气补入;7—称重给煤机氮气保护;8—精煤(268 ℃,3 kPa)图1 精煤仓惰化工艺示意

另外煤制油厂依据相关标准、规范制定了相应的煤及煤粉生产使用储存安全管理制度:①在煤仓内有积煤时,每班8 h/次,对仓顶进行CO分析检测,监控仓内自燃情况。②在洗精煤和原煤筒仓长时间在对煤仓的防火防爆上采取本安设计、在线检测、工艺控制、加强管理四个方面进行管控。

2.3 皮带输送系统

皮带输送单元共有14条皮带,原煤及精煤通过皮带输送到煤液化单元、煤气化单元作为原料使用。皮带输送系统主要危害为机械伤害、煤粉自燃及煤尘爆炸。

在消防方面,皮带输送系统设有烟感报警系统及消防水喷淋系统,在除尘方面每条皮带均设有雾化除尘系统,在输送煤时启动雾化除尘系统,能有效地对输送过程中产生的煤粉进行降尘。另外皮带输送单元专门设有清理煤粉的外委队伍,每日对皮带廊的煤进行清理。2012年分公司将皮带廊粉尘治理作为集团公司级隐患进行治理,将皮带转载点的导料槽改为无动力全封闭的导料槽。

2.4 煤粉制备过程设施

2.4.1 中速磨、球磨机煤粉制备过程设施

中速磨、球磨机均是在热惰性气体环境下对煤块进行研磨,并进一步分离出合格煤粉,干燥机是在热惰性气体环境下对催化剂滤饼进行干燥。如图2所示,由于磨煤干燥系统温度较高,惰性气流进入磨煤机的进口温度在300 ℃左右,排出磨机的温度为105~130 ℃。在 磨煤机运行时,磨煤过程中可能引起温度升高,存在潜在煤粉燃爆危险。在煤粉收集器处向设备泄漏空气现象时有发生,如氧浓度过高,煤粉易自燃,属于潜在燃爆危险源。

1—碎煤仓;2—称重给煤机;3—旋转分离器;4—磨煤机;5—煤粉收集器;6—煤粉旋转给料机;7—循环风机;8—热风炉;9—燃烧空气风机图2 磨煤干粉系统惰化工艺示意

为了保证该系统安全运行,干燥系统使用热惰性气体,系统严格控制氧含量(体积分数不超过8%)及一氧化碳含量,并对系统氧含量及一氧化碳进行在线监测,在热风炉与磨煤机之间的惰性气体管道上和煤粉收集器出口管道上设置一套氧气监测系统,如检测到氧含量超过控制要求值,即刻开启补氮管线上流量控制阀,以控制整个磨煤干燥系统的氧浓度在安全允许范围之内。设备本体或设备入口处均设有消防氮气,在磨机或干燥机内出现火灾时可以迅速投入灭火。干燥系统严格控制干燥温度,温度设有报警及联锁保护。在正常停车时,磨机及干燥机内积料全部清理干净,防止煤及煤粉自燃,在非正常停车时,对整个干燥系统进行氮气密封保护,控制系统氧含量。

2.4.2 煤粉制备过程布袋收尘器设施

布袋收尘器为外滤型,煤粉过滤在布袋外面,通过脉冲气流进行反吹,使煤粉从布袋外脱离。为防止附着在布袋的煤尘积聚、氧化燃烧,进而发展成爆炸,采取了以下措施:①布袋仓设有足够面积的爆破片,当布袋仓内发生煤粉爆炸时,有足够的泄爆面积,将布袋仓内压力泄出,达到保护目的;②布袋仓体设有消防氮气并与CO含量联锁,当布袋仓内CO含量高报警时,消防氮气阀门自动打开补氮;③布袋仓设有多个温度计,当局部出现自燃时,可以及时进行监控;④布袋收尘器应采用抗静电滤袋,收尘器外壳直接接地;⑤布袋收尘器设有高料位报警,防止布袋收尘器仓内积聚煤粉。

2.4.3 煤粉制备过程输送设施

煤粉在管道高速流动,与管道壁发生剧烈的、频繁的摩擦与碰撞,其表面上带有的静电量也不断增多,在适当的条件下会产生强烈的静电,从而点燃煤粉引发爆炸。所以在输送过程主要以静电保护为主。

目前项目中采取的保护措施有:①在煤粉生产的进料处,安装能除去混入煤中铁质杂物的电磁铁,防止铁质杂物与设备碰撞产生火花引燃煤粉;②所有输粉管道采用金属或抗静电材料制成;③输送管道直接接地,静电接地电阻应不大于100 Ω,输送管道的接头之间用导体跨接,输送设备与管道均采用金属波纹管连接;④输送设备均设有保护氮气,在设备内形成惰性环境;⑤气力输送系统气源采用高纯度氮气,在设备投入运行和开工之前对设备及管道均做气密实验,气密合格后方可投入。

2.5 煤粉制备过程设施及其他管控措施和主要技术参数的确定

在制粉过程中,煤直接液化厂气化制粉、液化制粉及催化剂一段干燥和二段干燥均为热惰性气体干燥,在干燥过程中用燃料气燃烧加热与循环其他混合生成热惰性气体,由于干燥和研磨在同一设备内完成,在整个系统保持惰性环境,控制系统氧体积分数为8%。在布袋收尘器出口设置一氧化碳分析仪在线监测与一氧化碳报警和联锁控制,当一氧化碳到达联锁值时,系统补氮阀门自动打开,进行补氮。

在设计上,由于催化剂是用煤来作为载体,纳米级羟基氧化铁附着在表面,因而催化剂煤粉活性要大于其他煤粉。依据测试报告,催化剂载体煤粉TIC均要小于煤液化备煤和煤气化备煤的煤粉,从安全角度考虑对在干燥系统氧含量控制进行调整,调整为控制系统氧体积分数为6%以下。

针对煤粉管理,鄂尔多斯煤制油分公司制定了《煤及煤粉安全管理规定》,对煤制油分公司煤及煤粉的生产储存运输等环节进行安全方面规定。编制可行的煤粉尘泄漏应急处理预案,在原有的分公司应急预案的基础上,根据目前的生产特点修订了煤粉泄漏应急预案,并进行演练,根据演练情况,验证煤粉尘泄漏应急预案的执行性及可操作性,并对应急预案加以完善。

3 结论

针对煤粉管控,神华鄂尔多斯煤制油分公司对煤及煤粉的生产、储存、运输等主要环节的设备设施进行安全技术及管理等各方面的规定。根据大量的测试数据和结合生产实际深入的分析研究,神华鄂尔多斯煤制油分公司在煤粉的治理与防范方面取得了一定的成效,对我国煤炭直接液化煤粉着火爆炸管控起到引导作用。