风力发电机液冷冷却器的性能分析及优化

周年勇,段 锋,王庆荣,郭 强

(常州大学石油工程学院,常州 213016)

风力发电因具有清洁、可再生、蕴量丰富的特点一直受到国际社会的重视。随着风能开发力度的不断增大,风电机组单机容量也日渐提升[1]。目前主流单机容量已从1.5 MW迈进4 MW,甚至一些海上风电机组其单机容量已提升至10 MW[2]。装机容量的增加必然带来散热量的增加,优化和提升发电机冷却器的传热能力,使得电机内部温度控制在允许范围内,是保障风力发电机安全、高效运行的重要方式之一[3]。

目前,关于风力发电整体冷却系统的研究相对较多。一般从整体散热系统、内部核心部件、配套设施等角度着手。Polikarpova[4]通过理论计算结合试验,提出一种新型风电机组冷却系统,试验表明该系统对机组整体性能提升有所帮助;周年勇等[5]通过CFD(computational fluid dynamics)模拟技术建立适用于海上恶劣工况下的机舱模型,提出发电机舱热平衡的设计理念;Sun等[6]提出使用瞬态协同仿真法计算,对双机械接口进行热分析,并提出优化方案;王臣等[7]优化风电内部换热器结构并结合实验及模拟,通过研究其传热及流动,分析发现新结构具有较高的热物理性。还有学者将研究重点集中在风力发电空-空冷却器方面。邹强龙[8]利用有限元手段分析在风电机组运行的过程中产生震动异响的原因;刘维维[9]以2.75 MW风机为例通过改变其通风结构解决该机型定子温度过热问题。

然而关于风力发电机空-液冷系统的研究资料较少,但是可以借鉴传统换热器的研究。通过对风力发电机空-液冷系统中的核心部件如冷却器进行优化从而达到对整体系统的性能优化。传统冷却器一般通过试验及模拟的方法进行换热器性能分析,Zheng等[10]通过建立气液分配实验系统研究换热器在震动条件下性能特性;李新禹等[11]对板翅式换热器平直翅片进行数值模拟,揭示了两种不同结构参数翅片中流速对翅片表面换热因子和翅片表面摩擦影子的影响规律,并提出优化方案;王礼进等[12]通过仿真技术,对比相同工况下不同种类换热器的热物理性,得出各种材料在不同动态时间的特点;韩飞等[13]通过数值模拟的方法,分析在相同入口压力及速度对内部压缩空气换热的影响,并搭建相应的气动实验系统以验证数值模拟结果的可靠性。

综上,中外学者对于换热器在传统能源应用领域的报道较多,但针对新能源风电行业液冷冷却器的研究相对较少。目前,对于5 MW以下风力发电机的冷却,绝大部分仍基于空气作为载热介质,空气循环时不仅要克服冷却器本身的阻力损失,还要克服发电机内部的巨大阻力损失。空气循环动力或者依托转子同轴风扇,或者借助外部独立风扇,空气的循环流量及阻力都受到严格限制[3]。拟运用CFD技术,建立4 MW风力发电机液冷冷却器的传热模型,分析不同运行工况下不同结构冷却器的传热特性,通过调整冷却器空气侧的结构参数,优化其传热性能,提高冷却效率。

1 模型

1.1 物理模型的简化

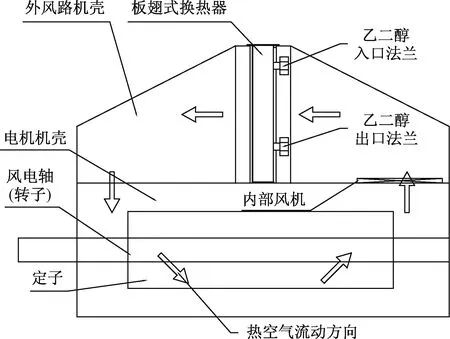

图1为某4.0 MW风力发电机内部的空气循环回路示意,其工作原理为:当发电机工作时,内部循环空气在转子同轴风扇的驱动下,穿透定、转子的若干缝隙,与其换热升温后,再进入液冷冷却器与乙二醇水溶液进行热量交换,降温后的循环空气再回到发电机内部,如此循环。

图1 风电冷却原理

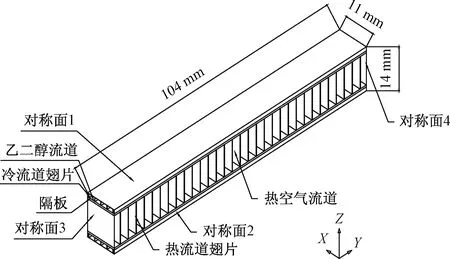

发电机液冷冷却器是冷却系统的核心部件,其换热性能关系风力发电机的稳定性及可靠性。原冷却器芯体结构为1 040 mm(长)×110 mm(宽)×720 mm(高),整体结构较为复杂,对整体建立网格模型难度较大。为了研究方便,截取原芯体中的一个局部单元作为研究对象,其由1/2层乙二醇流道、1层热空气流道、1/2乙二醇流道按序叠加。外形尺寸为14 mm(长)×11 mm(宽)×104 mm(高),如图2所示。

图2 芯体结构示意

1.2 控制方程、湍流模型及边界条件

连续性方程:

(1)

式(1)中:u、v、w为流体流动速度,m/s;x、y、z为方向分量。

x、y、z方向上的动量方程:

(2)

式(2)中:i为流动方向;ui为流体流动速度在i方向的分量,m/s;ρ为流体密度,kg/m3;p为压强分布,Pa;μ为流体的黏度,Pa·s。

能量方程:

(3)

式(3)中:Tf为流体温度,K;α为流体扩散率。

热侧空气选取速度入口边界,入口温度368 K,入口速度在2.38~4.76 m/s变化;冷侧50 %乙二醇溶液选取速度入口边界,入口温度300 K,入口速度0.25 m/s;冷、热流体的出口边界都为压力出口;四周外壁面都设置为对称边界。采用双精度求解器16核并行计算;假定工质不可压缩、流速稳定,因此使用压力求解器及绝对速度环量,时间状态为稳态;打开能量方程、湍流方程中k-ε模型近壁面采用标准函数;算法为适用于定常流懂的SIMPLEC,各离散式均采用二阶迎风形式;松弛因子除能量为10-6数量级外,其他均为10-3。

2 网格划分及无关性验证

利用ICEM作为网格划分工具,由于简化模型结构较为规整,因此为提升计算精度使用结构网格建模手段对网格进行划分,并对其进行网格无关性验证[11-14]。为了确保计算模型的准确,分别建立网格数为320 227、1 352 343、2 443 144、3 324 321、4 023 319、5 129 428、6 338 725的模型。网格无关性验证按正常运行条件下,冷流体Re=200时的出口温度及压降。模型的网格无关性验证结果如图3所示。由图3可知,当网格数量在400×104以上时,所选取的两变量结果趋向稳定,因此选取的模型网格数量为4 023 319。

图3 网格无关性验证曲线

为了进一步验证模型的准确性,选取7个典型工况点与日本神钢ALEX曲线的j、f因子计算值进行对比。由表1可知,j、f因子最大绝对偏差分别为8.45%、8.82%,在工程设计允许范围内。

表1 j、f因子对照

3 结果分析与讨论

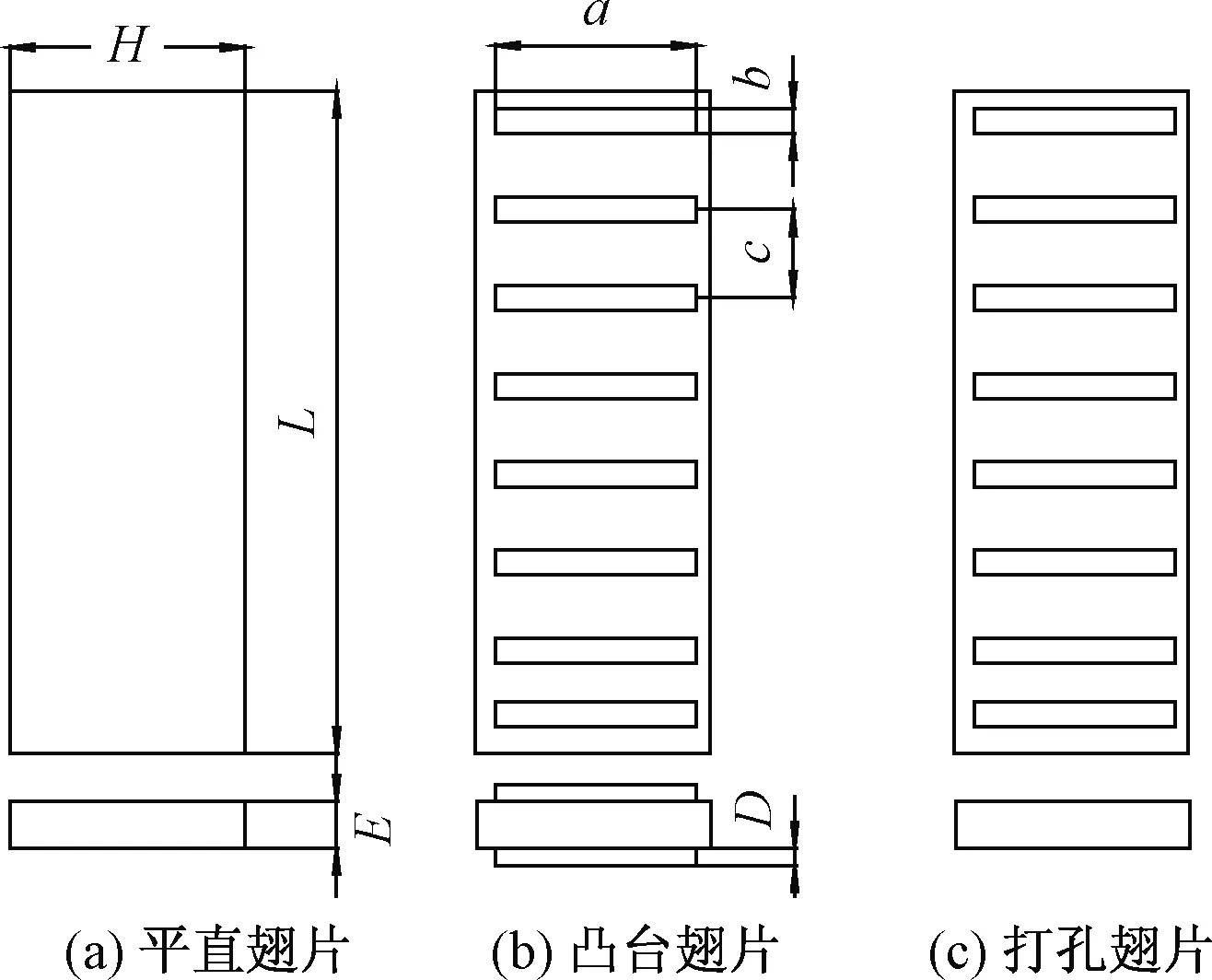

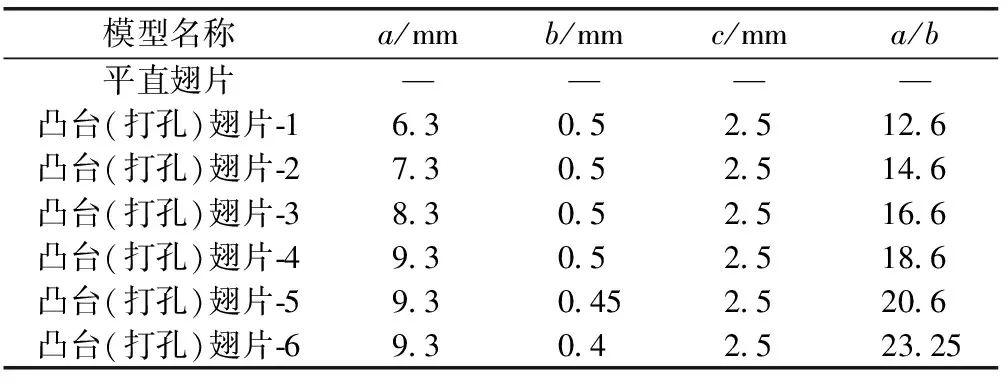

目前,对于其他领域较为完善的翅片强化形式主要有打百叶孔、压制波纹、压制锯齿等,基于现有工艺水平并结合风电发电机冷却器的现实需求,提出打孔及凸台两种翅片强化形式,并展开打孔、凸台结构尺寸对冷却器传热性能影响的研究。如图4所示,翅片的高度H为10.3 mm;流动方向长度L为11 mm,翅片厚度E为0.17 mm,通过热套手段安装的凸台单面高度D为0.5 mm,其他特征尺寸如表2所示。

a为凸台/打孔的长度,mm;b为凸台/打孔的宽度,mm;c为凸台/打孔的间距,mm

表2 模型参数

3.1 平直翅片下冷却器传热性能分析

某4.0 MW风力发电机的内部热空气循环采用转子同轴风扇,考虑其风量受转子转速的影响,分别取额定流量11 025 kg/h下50%、75%、100%的3种流量工况进行模拟分析,对应冷却器入口流速分别为2.38、3.33、4.76 m/s。

图5给出的是在Re=1 209时,热通道平直翅片z轴方向中线垂直截面温度云图。从图5可以看出,在靠近平直翅片壁面处的流体温度远低于通道中心区域流体的温度,这是因为翅片壁面外侧在流体运动的过程中产生边界层,阻碍了流体进一步传热,此边界层沿流体流动方向厚度增大,热空气受翅片影响温度逐渐降低。

图5 Re=1 209时平直翅片的温度云图

从图6可以看出,平直翅片的h随Re成正比,且随着Re的增大,h的上升斜率逐渐降低,故在一定范围内提高空气入口的雷诺数有利于提高换热器的换热系数,主要原因是当空气入口雷诺数越大,风量越大,湍流越激烈,翅片的边界层越薄,传热热阻越小。平直翅片的Δp随Re成正比,且随着Re的增大,Δp的上升斜率逐渐降低,这是因为Re的增加加剧空气湍流程度,从而流经通道壁面的阻力增加,进出口压力损失增加。

图6 平直翅片热侧h、Δp随Re的变化曲线

综合图6可知,Re越大,h越强,Δp越大,两者相互制约。因此在满足实际工程要求合理范围内,以牺牲少量Δp为代价换取较大h提升的方式,应用于对不同结构翅片的选取是具有可行性的。

3.2 打孔翅片下冷却器传热性能分析

为了研究不同打孔翅片,长宽比a/b对h及Δp的影响规律,在平直翅片的基础上,按表1建立6种打孔型翅片,设定其工作工况完全与平直翅片一致。

如图7所示,温度场云图整体趋势与平直翅片下较为相似。受打孔影响,沿翅片附近的流体微团运动不再局限于单一通道内,可通过开孔相互穿越,使流动横向混合增强翅片的换热能力。

图7 Re=1 209时打孔翅片-4(a/b=18.6)的温度云图

如图8所示,按开孔a/b排序分别罗列了6种不同结构打孔翅片冷却器在3种雷诺数下的h、Δp随a/b的变化。随着a/b增加,3种Re情况下均呈现相同变化规律,当a/b≤18.6时,h稳步上升,Δp缓慢增加;当a/b>18.6时,h开始降低,而Δp基本保持稳定。a/b为18.6时,较其他打孔翅片h达到极大值最大提升了14.46%,Δp最大提升了7.82%。可以看出,此时h的增幅为Δp的增幅的2倍。与其他打孔翅片相比,其以较低Δp为代价换取h较大提升。

图8 打孔翅片热侧h、Δp随a/b的变化曲线

3.3 凸台翅片下冷却器传热性能分析

为了进一步探求凸台结构对换热性能的影响,在打孔翅片a/b基础上,增设0.5 mm厚凸台翅片。

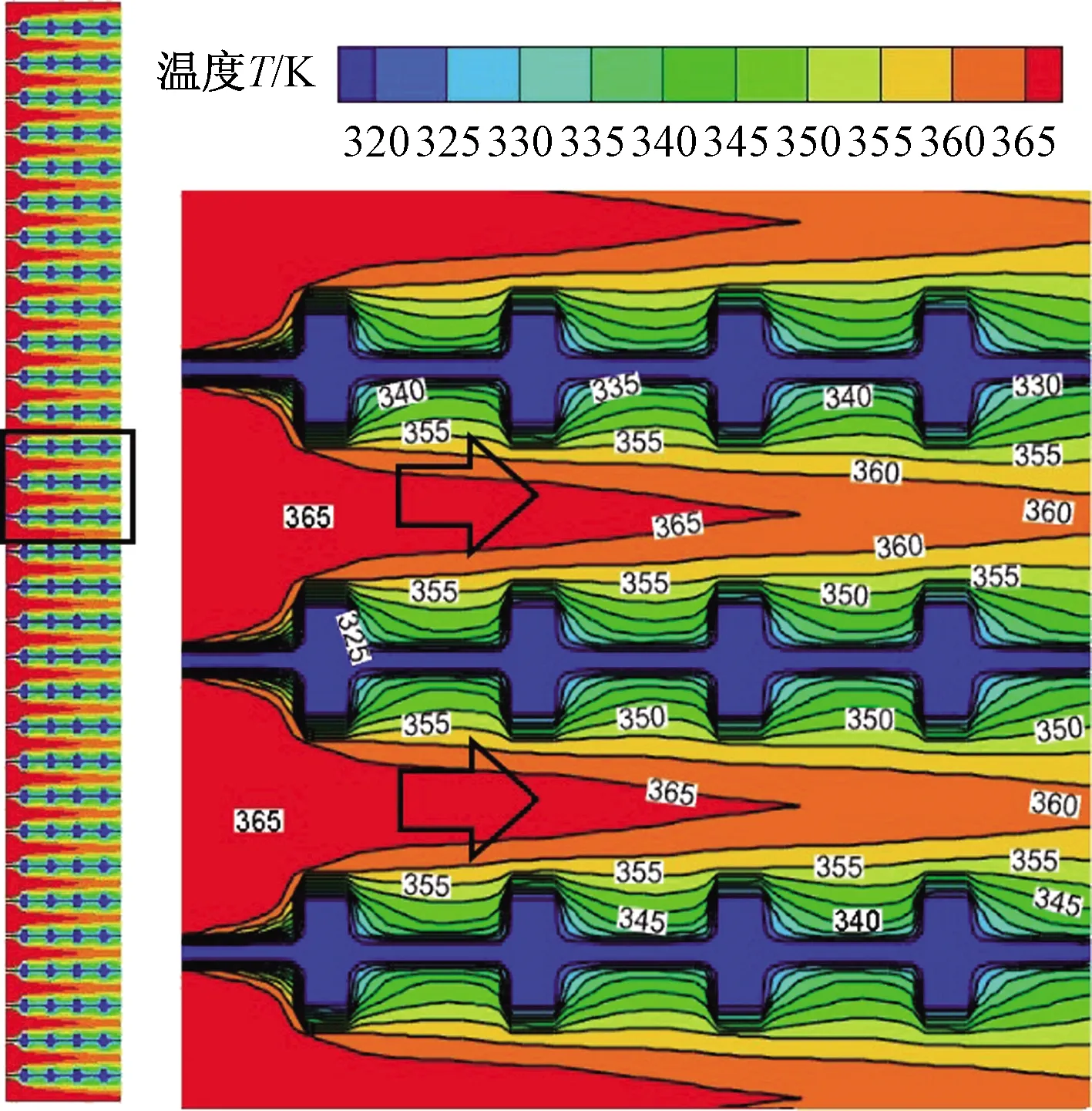

如图9所示,凸台翅片迫使边界层变厚,增加了速度矢量与等温线垂直的情况,从而实现了强化传热的效果。据场协同理论,当速度方向和温度梯度方向趋于一致时,有利于增强换热。

图9 Re=1 209时凸台翅片-4(a/b=18.6)的温度云图

如图10所示,按凸台结构的a/b排序分别罗列了6种不同结构凸台翅片冷却器在3种雷诺数下的h、Δp随翅片凸台a/b的变化。随着a/b的增加,3种Re情况下均呈现相同变化规律,当a/b≤18.6时,h稳定下降,Δp稳步上升;当a/b>18.6时,h开始回升,而Δp基本保持稳定。a/b为18.6时,较其他凸台翅片h达到极小值最大降低了42.16%,而Δp却提升了52.2%。由图10可见,在打孔翅片最优结构a/b为18.6时并不适用于凸台翅片,此种结构下的凸台翅片反而是最差的。

图10 凸台翅片热侧h、Δp随a/b的变化曲线

3.4 不同结构下冷却器综合性能对比

冷却器综合评价通常需要分析其热工性、可靠性、经济性、固有安全性等其他因素。主要使用h/Δp1/3的性能评价指标作为主要评价标准,其值越大说明综合性能越好[15-16],并结合各翅片下热空气进出口温差综合分析。

如图11所示,对比三种翅片结构冷却器综合性能指标,在相同Re情况下,打孔翅片优于平直翅片优于凸台翅片,打孔翅片相对平直翅片整体提升了12.7%。而凸台翅片却仅为平直翅片的50%。

图11 综合性能指标对比

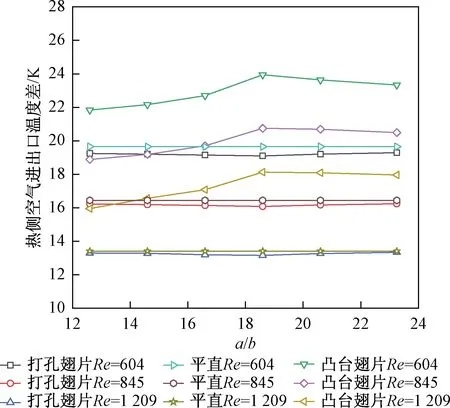

如图12所示,在不同Re条件下,凸台翅片热空气进出口平均温差高于平直翅3.55 K,高于打孔翅片3.85 K,是由于凸台翅片的强化效果体现在整体传热面积的增加,但使得流动阻力大幅增加。

图12 热侧空气进出口温度差对比

对于风力发电机冷却器的设计,由于空气在电机内部的循环阻力较大,一般要求冷却器的压降尽可能地小,且拥有不错的传热系数,通过综合性能评价因子比较可得,打孔翅片整体性能较好,且当打孔长宽比a/b=18.6时最优。

4 结论

采用数值计算的手段,建立平直、打孔、凸台三类翅片的数学模型,分析了不同雷诺数Re下翅片结构尺寸对换热系数h及阻力损失Δp的影响,并利用综合性能评价因子h/Δp1/3对其评价,得出结论如下。

(1)对于打孔翅片冷却器,随着打孔长宽比a/b的增加,h呈先上升后下降趋势,Δp则呈逐渐上升趋势,且a/b>18.6后上升幅度变缓。

(2)对于凸台翅片冷却器,随着a/b的增加,h会出现先下降再上升的趋势,当a/b=18.6时h出现最小值,Δp变化与打孔翅片类似。

(3)通过综合性能评价因子h/Δp1/3评价比较可得,打孔翅片相对平直翅片整体提升12.7 %,凸台翅片相对平直翅片降低50 %,且当打孔长宽比a/b=18.6时最优。