超超临界1 000 MW机组脱硫直流系统改造技术分析

摘 要:由于长时间运行,广东某电厂#3、#4机脱硫直流系统电子设备缺陷逐渐暴露,为降低维护费用、方便设备管理维护、提高设备综合利用率,拟对#3、#4机脱硫直流系统进行改造。现对改造方案进行设想和对比分析,得出了取消#3、#4机脱硫直流系统,改由主机直流直接供电的方案。

关键词:脱硫直流系统;改造;技术分析

0 引言

在电厂中,正常情况下,直流系统为控制系统、继电保护、断路器跳合闸操作回路、事故照明、交流不停电电源、事故油泵等提供可靠的直流电源,而在交流电源出现事故不能稳定工作的情况下,通过蓄电池组继续提供稳定的直流电源,是电厂控制及保护的重要基础。直流系统的可靠运行对发电厂的安全运行起着至关重要的作用,它是安全运行的保证。

广东某电厂#3、#4机脱硫直流系统投入运行已超过8年,接近电子设备连续运行规定年限,其设备缺陷逐步暴露。2018年,#4机B修时对#3、#4机脱硫直流系统两组蓄电池进行充放电试验,放电容量未达到80%就因电池电压过低被迫终止,表明蓄电池组已不合格。2019年10月,#3机脱硫直流系统交流输入电源故障,蓄电池组为脱硫直流母线供电,运行不到2 h,即发出蓄电池组电压低告警,严重威胁了脱硫系统的运行,从而影响了电厂运行的安全。因为直流系统的重要性,我们必须重视该电厂的问题,并想办法解决,因此,拟对#3、#4机脱硫直流系统进行技术分析和改造。

1 设备简介

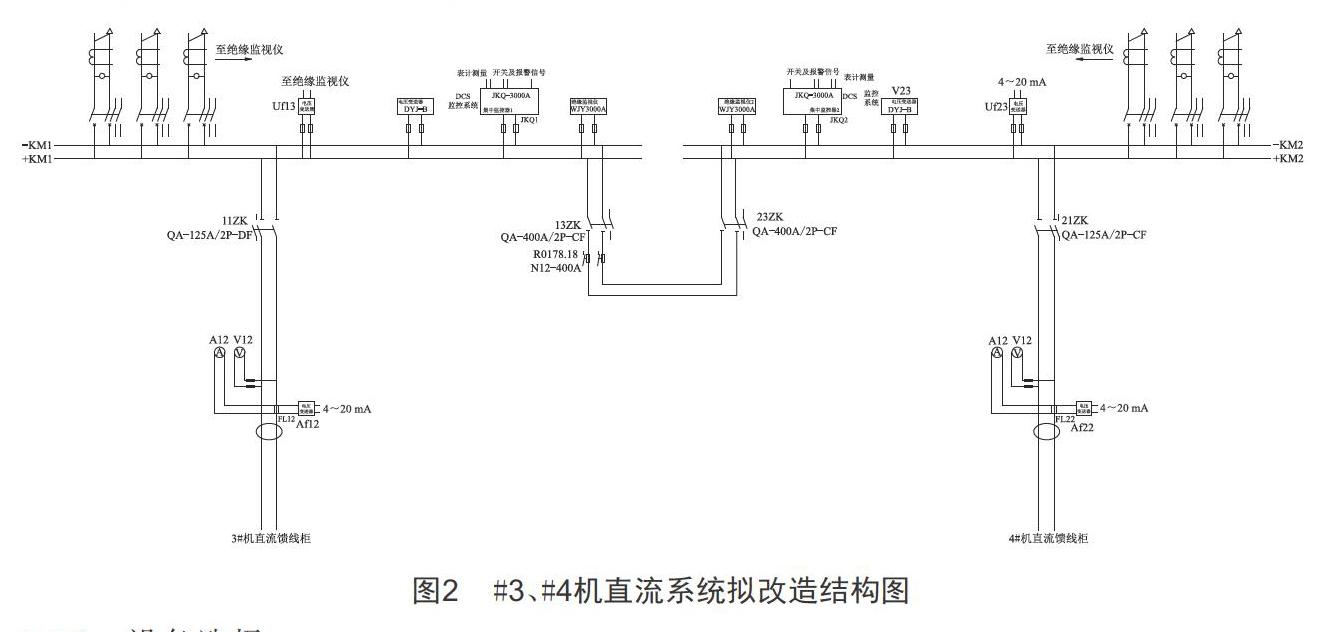

广东某电厂#3、#4机采用独立于主机的直流电源系统。#3、#4机脱硫直流电源系统为110 V控制电源,型号为奥特迅,其结构如图1所示,分为两段,每段均有1个充电柜、1个馈线柜、1组500 Ah蓄电池组,两段之间布置了1个联络柜,主要负荷如表1、表2所示,两段日常运行电流均约为5 A。

脱硫直流系统交流电源正常时,高频开关将输入的三相交流电转换成直流电源,经隔离二极管隔离后输出,提供母线电源,再给电池充电。当输入电源故障或停电时,由蓄电池给母线供电,同时发出交流故障信号,声光报警。监控模块检测电池电压和放电时间,当电池放电到一定程度,监控模块会发出蓄电池故障告警,此时应停止放电。

2 改造方案设想

对此次脱硫直流系统改造提供两种方案,第一种即更换所有蓄电池组及不合格电子组件;第二种即取消脱硫直流系统,由主机直流系统直接为脱硫直流母线供电。

2.1 方案一:更换所有蓄电池组及不合格电子组件

该方案简单可靠,维持当前设计,只需购买相关设备进行更换,操作性强,简单易行,估算所需成本大约为200万元人民币。

2.2 方案二:取消#3、#4机脱硫直流系统,改由主机直流直接供电

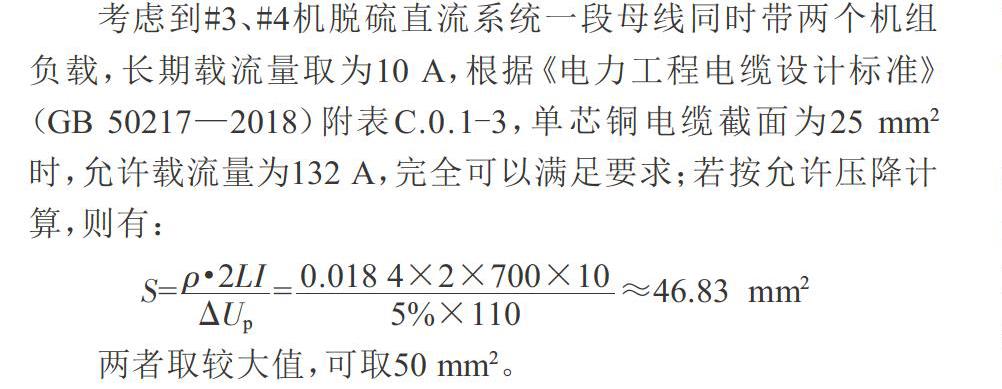

本方案拟取消#3、#4机脱硫直流系统,改由主机直流直接供电。经过现场统计,正常运行时,#3、#4机脱硫直流系统日常负荷为额定负荷5%,负荷非常小。而#3、#4机主机配有两段独立的直流系统,且富余容量完全能够满足脱硫系统日常运行。本方案改造的基本原则是在保证脱硫系统交流、直流供电可靠性的前提下,减少设备数量,以降低维护成本、提高设备利用效率。具体方案如下:取消现有的脱硫直流系统蓄电池组、充电装置,从#3(#4)机直流馈线柜引一路电源至现蓄电池组接口,改造后的结构如图2所示。

2.2.1 设备选择

(1)电缆线径选择。经现场测算,从#3机直流馈线柜至#3、#4机脱硫直流配电间单芯电缆路径约700 m,根据《电力工程直流电源系统设计技术规程》(DL/T 5044—2014)要求,直流电缆截面应按电缆长期允许载流量和回路允许电压降两个条件选择。

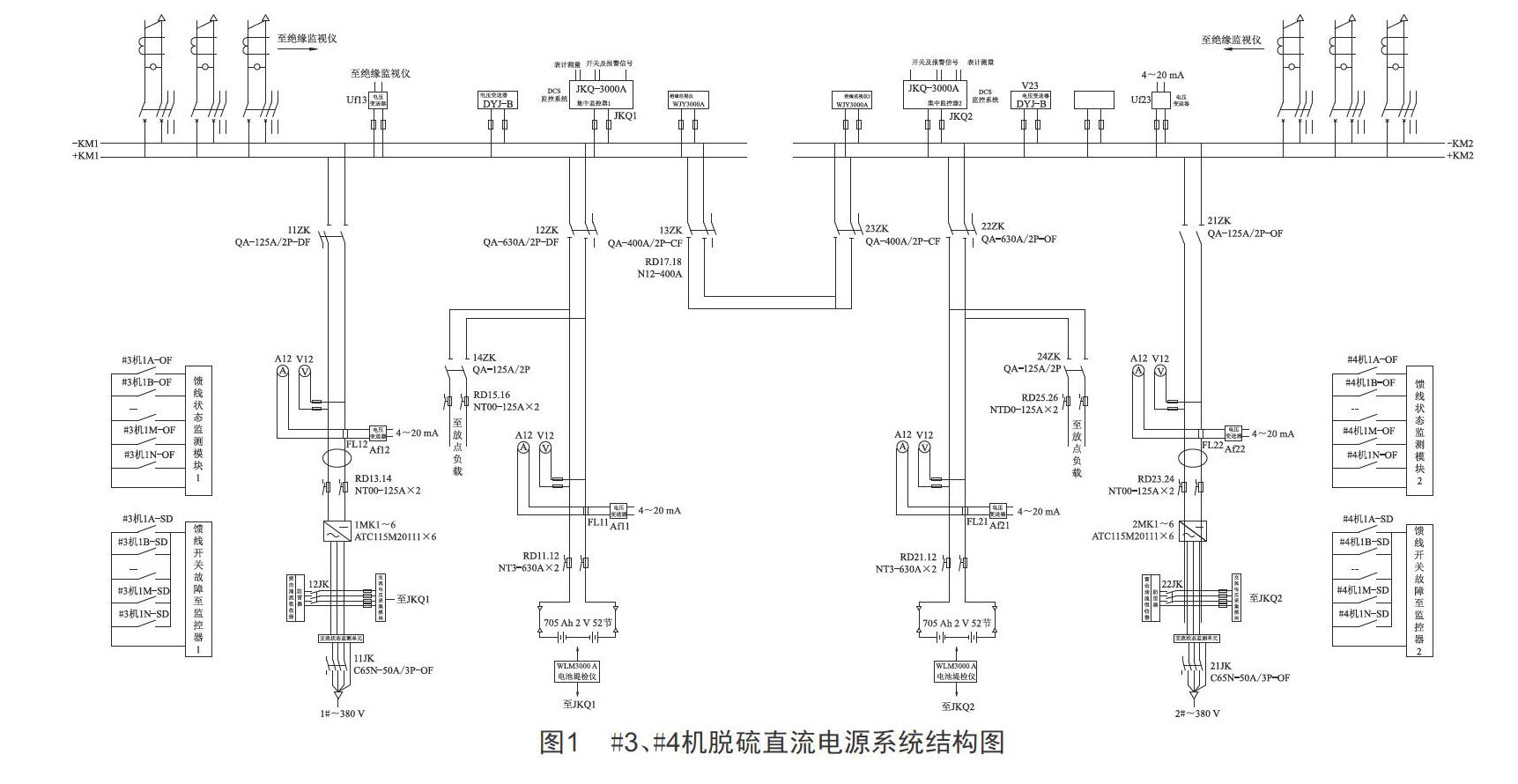

考虑到#3、#4机脱硫直流系统一段母线同时带两个机组负载,长期载流量取为10 A,根据《电力工程电缆设计标准》(GB 50217—2018)附表C.0.1-3,单芯铜电缆截面为25 mm2时,允许载流量为132 A,完全可以满足要求;若按允许压降计算,则有:

S==≈46.83 mm2

两者取较大值,可取50 mm2。

(2)附属配件选择。由于改造后从原电池接线回路接入,故需取消熔断器,采用直流空开,在#3机馈线柜1选用50 A直流空开,在脱硫直流母线侧选用25 A直流空开。

(3)脱硫直流母线及各路馈线仍采用原监测装置,报警信号保持不变。

2.2.2 工作内容

主要工作内容为搭设架交,分三步进行实施:(1)搭设架子、敷设#3、#4机脱硫直流与UPS电源至主机直流与UPS的电缆。根据现场电缆桥架位置搭设必需的架子,将电缆从#3、#4机脱硫直流与UPS配电室敷设至主机直流与UPS配电室。(2)电缆接入。将原电源断开,拆除不必要的电缆,保留现有的监控、测量装置和回路;做好电缆鼻子,接入电缆,并封堵完善。(3)系统调试。调试做好检查,特别是检查线对地和线间绝缘;检查无异常后,压票送电、接入负荷,查看监控、测量装置是否完善;模拟故障,查看相应告警是否正确。

2.2.3 工作时长及成本估算

机组检修时实施,每台机组搭架子、敷设电缆工期约10天,电缆接入、调试时间约5天。

该方案成本较低,估计价格在50万元左右。

3 对比分析

通过分析我们不难发现:方案一简单易行,无需设计线路,也不会变更当前设计,直接购买配套设备即可,但由于需更换所有不合格的电子组件及蓄电池组,其成本较方案二高出许多,且设备较多,维修复杂,维修成本也进一步上升,更换后设备在达到一定年限后,仍需重新购买设备,不能一劳永逸地解决问题。所以,方案一虽然简单可靠,但后续成本开支较多,初始简单,后续复杂。

方案二需变更设备,更改当前设计,需要提前做好方案设想规划,并做好事故预想。该方案将脱硫直流系统的故障风险绑架在主机直流系统中,出现事故时会扩大事故范围,但在日常运行中降低了维护费用,方便了设备管理维护,提高了设备综合利用率,脱硫直流系统故障率大幅降低,保障主機直流系统正常运行即可保障脱硫直流系统正常运行,且成本只有方案一的1/4,永久解决了脱硫直流系统的问题。

对比两方案,从经济性及日后维修工作的角度考虑,应当选择方案二,即取消#3、#4机脱硫直流系统,改由主机直流直接供电。该方案适用于脱硫直流系统负荷较小的机组,其他电厂可根据自己的实际情况借鉴改造。

4 结语

脱硫直流系统是十分重要的系统,对于机组而言不可或缺,但在本文所述电厂中其日常运行负荷较小,主机直流系统的富余容量完全能够满足脱硫系统的运行需要,因此,对脱硫直流系统进行改造,可有效降低维护费用、方便设备管理维护、提高设备综合利用率。

[参考文献]

[1] 白忠敏,刘百震,於崇干.电力工程直流系统设计手册[M].北京:中国电力出版社,2009.

[2] 宋继成.220~500 kV变电所电气接线设计[M].北京:中国电力出版社,2004.

收稿日期:2020-06-04

作者简介:张博文(1990—),男,湖北随州人,助理工程师,从事火电厂集控运行工作。