论激光切割在汽车制造领域的应用

摘 要:激光是一种因“工作物质”受到外界刺激从而产生偶然的自发辐射现象,使光子放大及振荡而产生的一种特殊光。由于激光具有高方向性、高亮度、高单色性、高相干性等特性,使激光在工业生产中得到越来越广泛的应用。如激光切割、激光焊接、激光雕刻、激光打孔、激光打标等等,激光切割也成为目前最有发展空间的领域之一。尤其,三维激光切割机的出现,给汽车制造业带来了新的生机与活力。本文将重点介绍,三维激光切割机在汽车白车身热成型冲压工艺制造的高强度钢在切割中的应用。

关键词:激光切割;汽车制造;应用

一、激光切割原理

激光切割是利用激光器产生的激光,经过光纤的传导和反射镜的反射,最后经聚焦镜聚焦使能量高度集中于直径约1毫米的光点照射到切割板材上,将板材瞬间加热到几千度的温度,使材料熔化或者气化,然后经过高压气体将熔渣吹掉,从而达到切割的目的。

二、汽车制造业发展趋势

随着人类工业的发展,地球环境遭到越来越严重的破坏;尤其是汽车尾气的排放,是造成人类呼吸道疾病发病率连年升高和全球变暖的罪魁祸首;各国政府对环境保护越来越重视,认识到环境的恶化会威胁到人类的生存,也已达成共识,对未来汽车排放的标准要求越来越严格。所以降低汽车尾气的排放是当前汽车制造业面临的首要难题。未来汽车发展的方向主要有两个:一是发展电动汽车;二是汽车轻量化方向。而电动汽车要经过几十年的发展才能完全取代燃油汽车,所以“汽车轻量化”是当前节能减排能采用的主要手段,也是汽车制造业主要的发展趋势。

三、三维激光切割机在汽车行业的应用优势

近年来出现的热冲压成型技术,在汽车白车身上得到越来越广泛的应用。为什么热冲压零件能达到减重的效果呢?给大家举个例子,就能一目了然,因为之前汽车制造采用的冷冲压零件3mm的强度能达到1000Mpa;而2mm的板材采用热冲压工艺生产之后,使材料的金相组织发生变化,从铁素体变成完全马氏体,冲压成型后的零件强度达到1500Mpa;相同的零件从3mm的板材变成2mm板材,而强度比之前的更高,从而达到减重的效果。

但是高强度钢零件的普遍应用,给冲切模带来了极大的困难。由于车身大部分零件对孔位置精度的要求是±0.2mm,热成型后的零件在进行冲孔主要有以下几种缺陷:1、热成型后的零件经二次冲压,很容易使零件开裂和叠料。2、二次冲压后,很容易使零件变形。3、冲切模冲出来的孔位置精度达不到要求。4、冲孔冲头用一段时间,磨损严重,使冲出的孔发生变形。5、冲出来的孔和修边经常有毛刺,需要进行二次加工,需要打磨去毛刺。6、由于零件强度高,冲头经常断裂,需要经常更换冲头。7、后期模具维护维修和保养费用高。

三维激光切割机的应运而生,很好的解决了冲切模的这些缺陷。三维激光切割机由于可以五軸联动,对复杂的三维零件也可以进行很轻松的加工。而激光切割加工出来的零件有以下诸多优点:1、切割断面平整光滑,无毛刺,无需进行人工打磨。2、孔位和修边切割精度高,加工误差在0.01mm左右。3、切割出来的零件质量好,无接触切割,切边受影响很小,不存在工件变形现象,避免材料冲切时产生开裂和叠料。4、不损伤工件,激光切割头不与零件表面接触,保证了零件不会出现划伤。5、不受零件外形的制约,柔性好,五轴联动,可以加工任意形状的复杂零件。6、不受零件强度和硬度的影响,可以切割任意强度的零件。7、不受零件形状的限制,一台激光切割设备上可加工万种不同的零件,而如果用冲切模,一万种零件就需要一万套模具;节约模具投资,降低了投资成本。8、没有模具损耗,无需修理模具,节约模具维护和保养成本,从而节省了加工费用,降低了生产成本。9、可以缩短新产品的开发周期,新产品的试制,一般数量少,结构不确定,不用制造模具,降低浪费。

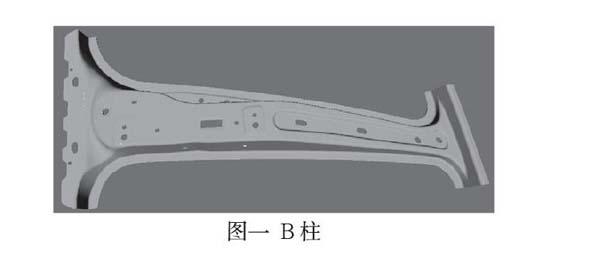

四、三维激光切割机在汽车白车身上的应用

如上图所示,该零件是汽车前门和后门之间的B柱,这个零件是采用热冲压工艺加工完成的高强度零件,零件强度达到1500Mpa。正面和侧面有二十几个孔需要冲切加工。切孔的数量太多,而且孔的形状各异,孔径尺寸也各不相同。若采用常规模具来冲裁的话,模具比较复杂,并且冲头相对太多,投资花费较多,而且后期的模具维修保养频率和费用也较高,会占用大量的时间和人力,而且还会产生大量的不合格品,影响产品质量,还要有专门的质检人员进行检验,和大量的返修人员进行返修,以防止不合格品流出。而采用三维激光切割机,则不会产生这些缺陷,还可以带来以下几点好处:1、确保加工工件的产品质量,工件孔位精度高,重复定位精确度可靠,并且这种无接触加工可以避免零件发生变形,避免客户抱怨。2、节省操作工人与设备的占用;采用激光切割加工,程序调试完成之后,只需要一名工人就可以完成取件、上件、下件等一系列工作;节省了人工成本和厂房投入的资本。如果用模具来实现最少需要3套模具,3台冲压设备和3名操作工人。3、操作简单容易掌握,工人容易学会,而且不容易犯错误,节省生产加工时间,同时也减低了零件的废品率;根据时间,该零件一天可以加工500套,并且工人工作强度小,生产效率高;如果采用模具来加工,正常情况下也可以生产500套,但是每套零件工人需要重复上下件3次,大大降低了生产效率;而且如果模具出现问题,维修、拆卸模具、调试会耗费大量的时间和人力。4、避免漏切孔,而生产出不合格零件;激光切割机有激光探测防漏切孔功能,切完孔之后,激光头会移动到孔的内部发射一束小功率激光探测孔是否切掉,如果出现漏切的情况,设备会发出报警,提醒操作者该部位有孔没有切掉,从而对没切掉孔的零件进行返修,因此不会有不合格品流出的现象;如果模具出现漏冲,不容易被发现,这样不合格品流出,若是整车完成装配后才被发现,客户会要求赔偿所有损失,会给公司带来巨大的亏损。激光切割机的应用可以解决很多汽车零件制作的难题,并且带来了很多方面的优点。

随着各国对汽车油耗和尾气排放、环境保护和汽车安全方面的法规日趋严格,可用于高强度零件切割加工的激光切割技术,已经逐渐成为提高车身安全性和实现汽车轻量化节能减排的可行技术方法,受到越来越多的国内外知名汽车制造厂商的重视,已经成为当前汽车制造技术的发展方向之一。

结束语

综上所述,激光切割在汽车零部件加工领域中有很多突出的优点,适应了汽车制造业降低成本的发展需求,提高产品质量的发展趋势;随着汽车轻量化的不断发展,越来越多的白车身采用高强度钢零件,从而达到给车身减重轻量化,降低尾气排放的目的;这使得激光切割加工技术在汽车行业的应用越来越普遍。本文就激光切割在汽车制造业领域的应用和发展趋势进行了论述和分析,文中若有不足之处,欢迎广大读者给予指正。

作者简介:丁孝振(1986.08-),男,汉,山东省烟台市人,本科,助理工程师,研究方向:设备及生产工艺管理。