基于TMS320F280049 的等离子体电源设计

杨 晨,薛家祥

(华南理工大学 机械与汽车工程学院,广州510640)

等离子体技术作为制造业中一种新兴的表面处理技术,广泛应用于电子、通信、汽车、纺织、生物医疗等领域。等离子体的激发方式主要有电场、光、高能射线或高温等方法[1],工业中常用高压电作为激励,通过电场加速气体中的电子、离子或高能粒子的运动,使其相互碰撞,将气体电离,从而生产等离子体。 现有的等离子体电源多为模拟电源,存在开关损耗高、功率因数低、动态响应慢及无法追踪等离子体负载变化等问题。 本文使用DSP TMS320F280049 设计了一款高频高压数字谐振电源,降低了开关损耗,使用峰值电流控制模式提高了系统的动态响应及调节性能,利用压缩空气作为工作气体产生了等离子体射流。

1 等离子体发生器

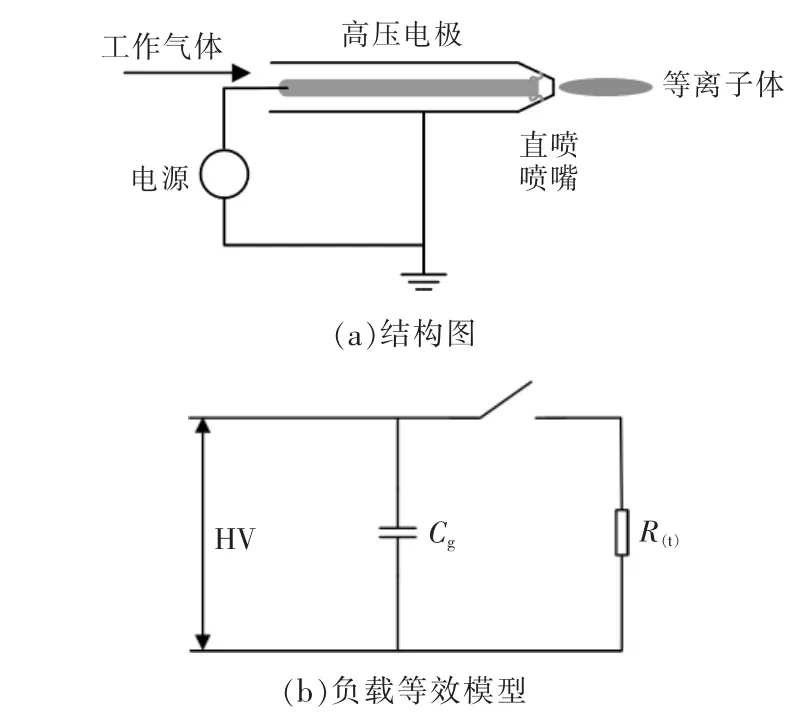

工业领域常用压缩气体/氮气通过高频高压电,将气体电离产生等离子体。 根据等离子体发生器枪头的放电通道结构不同,可分为介质阻挡放电和裸露电极放电,本文使用的是裸露电极放电,发生器枪头的结构如图1(a)所示。 电源的高压输出端接枪头棒状金属电极, 另一端与枪头外壳相连并接地;枪头通入工作气体,在高频高压电的作用下,产生等离子体并由工作气体吹出,形成等离子体射流。

发生器结构为两金属电极中填充气体间隙,根据放电特性,发生器负载等效模型为时变气隙电容Cg与电阻R(t)负载,如图1(b)所示。当气体未放电时开关断开,等效为电容,其大小与发生器结构尺寸有关;当气体放电时,气隙介电常数发生改变,等效为Cg并联R(t)[2]。

图1 等离子体发生器Fig.1 Plasma generator

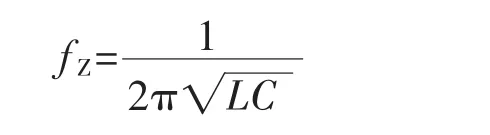

为了解决容性负载导致的系统功率因数低,以及气体放电电压高导致的变压器匝比过大等问题。本电源使用串联谐振拓扑,设计谐振变压器漏感LSLK用于阻抗匹配,提高功率因素,同时谐振升压也满足了气体放电高电压的要求。 根据谐振频率计算公式:

式中:fZ为谐振频率;L 为谐振电感,本文为变压器漏感;C 为负载等效电容。

本文设计的变压器副边漏感LSLK为36 mH,使用的发生器为大气等离子体直喷枪头,利用阻抗分析仪测试其静态电容,根据放电时的电压电流计算动态等效电容,由上式可得谐振频率fZ,测试及计算结果如表1 所示。

表1 直喷枪头参数Tab.1 Parameters of direct injection gun

可见当气体放电时负载电容Cg变大, fZ也会发生变化, 此时如果电源开关频率fS与fZ不匹配,会导致系统无功功率大,因此电源系统有必要采用PFM 控制,才能产生等离子体。 另外,由于系统采用移相全桥软开关拓扑,为了容易实现零电压开关(zero voltage switch,ZVS)往往使系统工作在感性区域,即fS大于fZ。

2 电源设计

2.1 电源总体框架设计

电源总体框架可分为4 个模块,如图3 所示。功率模块负责将市电逆变升压为高频交流方波,输出至等离子体发生器;控制模块负责主电路信号采样,实现峰值电流控制及保护,并输出PWM 驱动移相全桥;辅助电源模块是以UCC28610 为控制芯片的反激电源,为软启动继电器、DSP、驱动及采样调理等电路供电;人机交互模块负责将系统实时运行工况显示,并提供用户设置运行参数以及报警功能。

图2 电源总框架Fig.2 Overall power supply framework

2.2 主电路拓扑

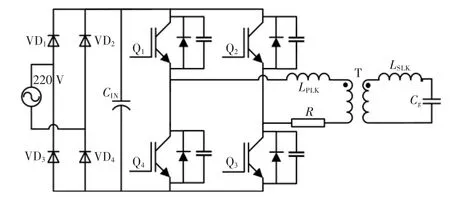

本电源的拓扑结构采用前级桥式整流,后级移相全桥接谐振变压器,副边输出至等离子体发生器枪头,等效为电容Cg。 如图3 所示,其中LPLK为变压器原边漏感,LSLK为变压器副边漏感。

图3 主电路拓扑Fig.3 Main circuit topology

工作原理:220 V 市电经过整流桥及滤波电容后,整流为峰值电压310 V 的直流电,经过移相全桥软开关后,获得20 kHz~60 kHz 可调频率的交流方波,通过变压器升压为高频高压交流电后送等离子体发生器枪头,用于激励气体放电,产生等离子体。

2.3 ZVS 参数设计

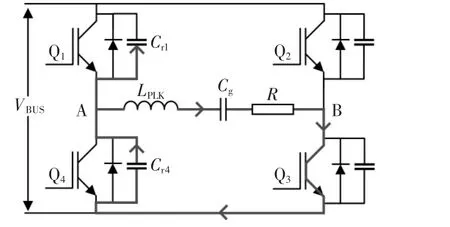

由于系统开关频率调整范围广, 且频率较高,开关损耗也很高。 为了降低开关损耗,提高电源效率及对负载的适应性, 本文采用移相全桥实现ZVS,由DSP 输出4 路两两互补的PWM 驱动波形,其最大占空比为48%,且死区时间可调整。 由对角两个开关管Q1,Q4(Q3,Q2)驱动波形的重叠部分即导通角决定输出功率大小,通过峰值电流控制模式调整导通角的大小。

ZVS 的工作原理如图4 所示,当Q1关断时,电路通过电感续流,谐振电容Cr4放电,谐振电容Cr1充电,此时Q4导通为零电压开通。 要顺利实现零电压开关,关键是谐振电感的感量要足够大以满足开关管谐振电容(寄生电容或加外接电容)电压谐振至零的要求;同时谐振电容过小也会使匹配的死区时间 过短,可能导致同一桥臂直通烧毁。

图4 ZVS 原理图Fig.4 Zero voltage switch schematic

所以, 本设计为了满足20 kHz~60 kHz 宽频率调整范围下实现ZVS 的要求。 在开关管上并联了2.2 nF 的谐振电容Cr,设计变压器的原边漏感LPLK=100 μH 为谐振电感,根据前文公式,计算得ZVS 谐振频率fZVS=240 kHZ, 对应的谐振周期T=4.17μs。为了实现ZVS,同一桥臂开关管的死区时间td要匹配谐振周期T,根据经验公式往往取td=T/4,故取td1=1 μs;并且由于滞后桥臂上电流过零换向,此时谐振能量不足,需要适当增加死区时间,取滞后桥臂死区td2=1.2 μs。

2.4 峰值电流控制模式设计

等离子体发生器在激励电压达到气体放电临界电压时,气体被高压击穿,在电极将出现丝状放电,此时电流急剧变化,峰值电流可冲至有效电流的2 倍以上。 因此对电源的动态响应、调节性能、保护的及时性与可靠性提出了很高的要求。

综合考虑,本电源采用峰值电流双闭环控制模式,外环选择输出电压/输出功率PI 调节器;内环为初级峰值电流控制并应用斜坡补偿,使系统具有以下优点:①逐周期控制,动态响应快,调节性能好,当输入或输出变化时,电流随之变化,并立即调整脉冲宽度;②易于实现限流和过流保护;③系统是一阶的,稳定裕量大,稳定性好;④为变压器提供了优秀的磁通平衡,减少了磁通饱和[3]。

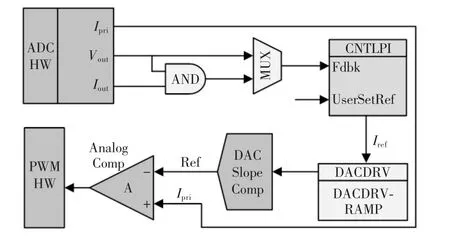

本系统选用TI 公司的TMS320F280049 DSP 芯片,集成的片上模拟比较器可用于实现峰值电流控制模式。 具体实现如图5 控制框图所示。

图5 峰值电流控制程序框图Fig.5 Peak current control program block diagram

系统运行时,ADC 采集电路初级电流Ipri, 输出电压Vout及输出电流Iout;根据用户要求,外环可采用恒功率环或恒电压环,将采集到的数据Fdbk 与用户设定的参考值UserSetRef 送数字PI 子程序;外环输出结果Iref经过斜坡补偿驱动程序DACDRV后,通过DACSlopeComp 输出至片上模拟比较器反向输入端,作为峰值电流的基准值Ref;同时,将Ipri送同向输入端进行比较,根据比较结果控制PWM输出,实现峰值电流控制[4]。

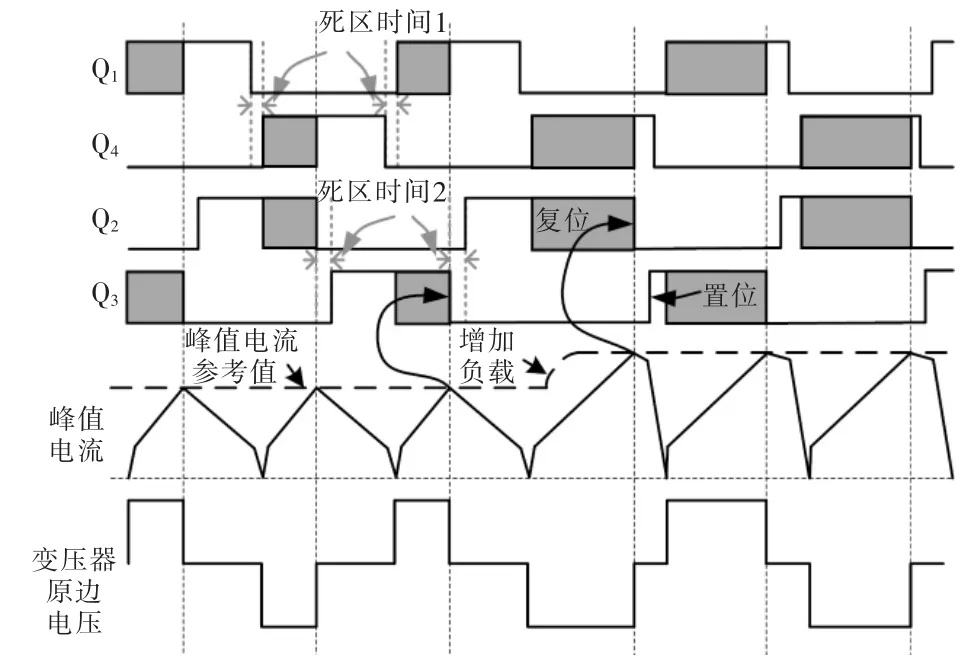

开关管驱动波形如图6 所示,在每半个开关周期,当初级电流达到峰值基准时,滞后桥臂中一个开关管(Q2或Q3)的驱动PWM 波形被立即“复位”,同时另一个开关管的驱动PWM 波形在一个死区时间td2后被“置位”[5]。 这种操作使得对角开关管(Q1和Q3或Q2和Q4)的驱动PWM 波形出现相移,实际有效输出脉宽为图6 中灰色色块,即对角开关管驱动波形的重叠部分,也称导通角。 通过控制峰值电流基准值即可控制导通角的大小, 基准电流越高,导通角越大,输出至负载的能量也越高。

图6 峰值电流控制PSPWM 波形Fig.6 Peak current control PSPWM waveform

2.5 TMS320F280049 控制软件设计

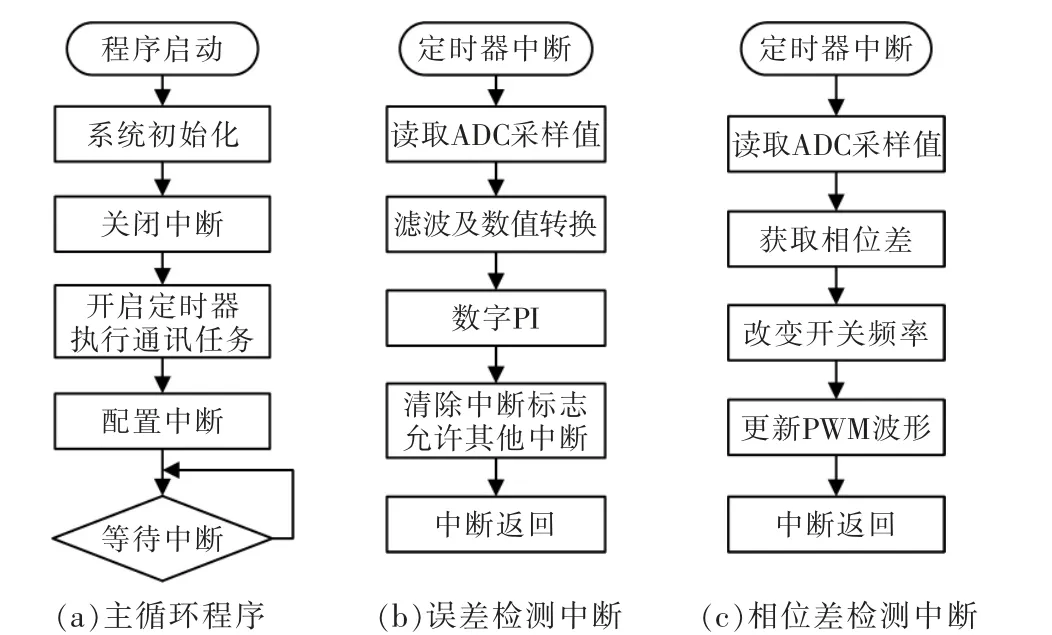

程序控制流程如图7(a)所示,主程序主要由系统初始化,中断配置及处理,通讯任务组成。 其中系统初始化包括参数初始化及外设初始化,参数包括用户设定工作功率,输出电压等参数;外设初始化包括GPIO,ADC,SPI,EVA,ECAP 等模块;通讯任务通过SPI 与人机模块通信,实时显示系统运行参数。图7(b)给出了系统输出误差检测中断,设计定时器计数周期为开关频率的2 倍,当中断触发时采集多次输出信号值,经过均值滤波及数值转换后与用户设定值比较,得到误差并传递到数字PI 子程序运算得出Iref,用于更新峰值电流基准变量的大小,实现减小输出误差的闭环控制。 图7(c)给出了变频控制算法流程,当检测到输出电流电压相位差过大时,启动变频控制调整PWM 的频率fS以逼近谐振频率fZ,从而提高有功功率,产生等离子体。

3 实验结果

图7 控制程序流程图Fig.7 Control program flow chart

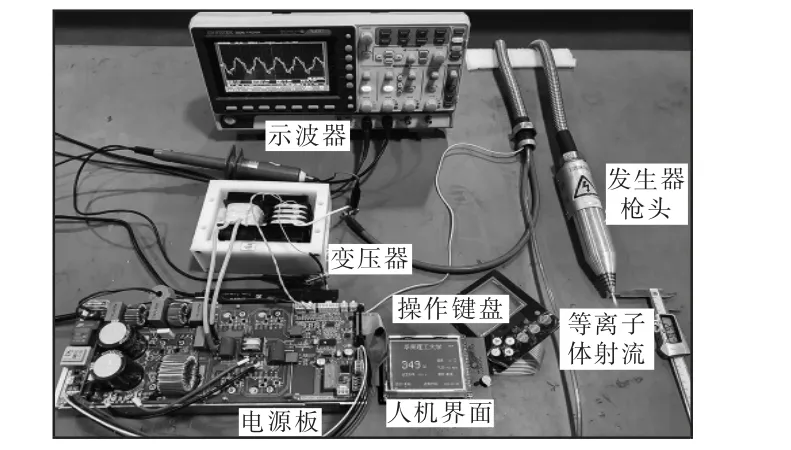

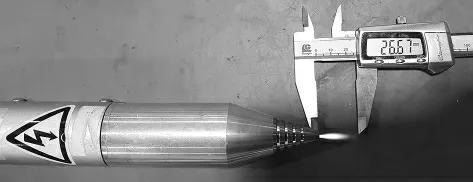

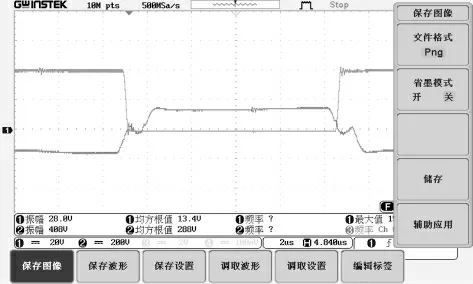

根据上述设计方案,制作了一台基于TMS320F 280049 的等离子体电源样机,使用大气等离子直喷枪头产生了等离子体射流,射流长度约为26.67 mm,如图8 和图9 所示; 开关管Q2的Uds及Ugs波形如图10 所示,可见系统较好的实现了ZVS,减小了开关损耗提高了系统效率; 系统输出波形如图11 所示,在每个正半开关周期中气体电离放电导致电压突变一次,并且输出电压电流相位差较小,表明功率因数较高。

图8 实验样机Fig.8 Experimental prototype

图9 产生的等离子体射流Fig.9 Generated plasma jet

图10 ZVS 波形Fig.10 Zero voltage switch waveform

图11 输出波形Fig.11 Output waveform

4 结语

本文使用TMS320F280049 DSP 芯片设计等离子体电源,详细介绍了移相全桥软开关及数字式峰值电流的实现方案。 利用软开关减小了开关损耗提高了系统的效率;峰值电流控制提高了系统的动态响应;通过PFM 控制跟踪等离子体负载变化,成功产生等离子体, 并提高了系统功率因素及调节性能。 通过研制的样机验证,得到了较理想的效果,表明本设计具有实际应用价值。