碳纳米管含量对聚对苯二甲酸乙二醇酯/碳纳米管复合材料结构和性能的影响

程志杰,朱 军,翟建峰,段满玉,李畅东,吴昆杰,张永毅,陈名海

(中国科学院苏州纳米技术与纳米仿生研究所南昌研究院,330200,南昌)

0 引言

高分子复合材料具备质轻、比强度较高、耐腐蚀性好、易于加工等优点[1],使其在工业上被广泛应用。而大量使用的高分子复合材料一般为高绝缘材料,其表面阻抗较大,易于产生静电,较高的静电电压能够轻易击穿电子元器件;同时材料表面也会由于静电的作用,容易在表面沉积灰尘,造成材料污染、涂层困难等不良影响。因此,开发高效抗静电高分子复合材料势在必行,以避免静电作用带来的危害[2-5]。碳纳米管具备优异的导电性能和力学性能,用其作为添加剂制备高分子复合材料为解决静电危害提供了一种十分有效的方案。Kim等[6]采用双螺杆挤出机熔融共混制备了PET/多壁碳纳米管(MWNT)复合材料,由于MWNT在聚合物中均匀分散,复合材料的力学性能明显增强。刘培培等[7]采用原位聚合法制备CNT/PET复合材料,CNT具有成核剂的作用,促进了PET熔体的结晶行为。综合国内外现有研究,将CNT添加到热塑性聚酯材料中均会对材料的性能产生较大的影响,因此本文在前人研究基础上,以CNT为抗静电剂,聚对苯二甲酸乙二醇酯(PET)为基体树脂,采用熔融共混的方法制备了CNT与PET复合材料,系统研究CNT含量对复合材料电学性能、热稳定性、力学性能等的影响。

1 实验部分

1.1 实验仪器及试剂

PET采用巴斯夫230 BK-112,熔融指数为 6.5 g/10min;CNT采用比利时Nanocyl 7000,平均管径9.5 nm,平均长度1.5 μm;聚乙二醇2000(PEG-2000)采用海安石化工业级产品;抗氧化剂1010、168购于德国巴斯夫。

其他试剂均为国产分析纯试剂。

1.2 PET/CNT复合材料的制备方法

为降低湿度对实验的影响,先将CNT置于120 ℃真空烘箱内连续干燥12 h,同时将PET置于150 ℃鼓风干燥箱中连续烘干8 ℃。随后制备CNT/PET复合材料:第1步是使用张家港弗兰德有限公司的高速混合机(SHR-5A),将粉体CNT、分散剂PEG-2000和有机溶剂乙醇经过高速搅拌制CNT分散液,搅拌时间:20—30 min,转速:500~1 000 r/min,之后将PET粉料添加至CNT分散液中,一起高速搅拌,搅拌时间:15—20 min,转速:500~1 000 r/min,分别制备碳纳米管质量分数为0.1 wt%、0.3 wt%、0.5 wt%、1.0 wt%、3.0 wt%、5.0 wt%的CNT/PET预混物;第2步待预混物在60度鼓风干燥箱烘干,使用昆山科信塑胶设备有限公司的双螺杆挤出机(KS-35)进行挤出,螺杆区转速值150 rpm,温度设定为加料区:(1~2段)250 ℃,剪切共混区(3~8区)260 ℃,挤出区(9~10区)270 ℃,将不同质量分数的CNT/PET母粒加入双螺杆挤出机的进料口内,经过双螺杆的高温共混作用,将CNT较为均匀分散在PET树脂基体中,通过熔融、挤出、冷却、造粒得到CNT/PET复合材料母粒;第3步使用宁波海鹰塑料机械有限公司的注塑机(HYF-500)进行注塑,注塑温度280 ℃,将不同质量分数的CNT/PET母粒从注塑机进料口加入,经过合模、填充、保压、冷却和脱模得到CNT/PET复合材料的标准样条。

1.3 表征方法

采用德国 NETZSCH 公司的热重分析仪(TG 209 F1 Nevio)表征其热学性能,参数包括:保护气体,氮气气氛;测试温度,30~600 ℃;升温速率,10 ℃/min。将不同CNT含量的CNT/PET复合材料的标准样条在液氮中进行脆断,将脆断后的端口断面在 15 uA 电流下喷金 10 s,通过扫描电子显微镜(FEI Quanta 40 FEG)进行样品形貌观察。使用表面电阻测试仪(兆欧表ACL-800)的平行探头阻抗测量法按照 EOS/EDS-S11.11—1993标准测试样品表面电阻。采用万能材料试验机(美国英斯特朗公司,Instron3365)将不同CNT含量的CNT/PET复合材料标准样条按照标准为ISO527-2,2012测定拉伸性能,每组样品不少于3个。采用冲击试验机(昆山科瑞特公司,KRT2050)按照标准GB/T 1843—2008测定不同CNT含量的CNT/PET复合材料标准样条的缺口冲击强度,每组样品不少于3个。

2 结果分析与讨论

2.1 CNT在PET中的分散

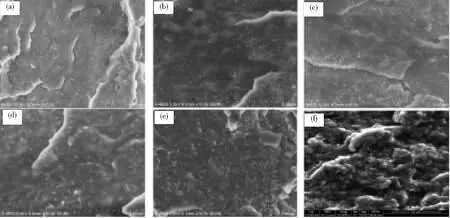

图1所示为CNT/PET复合材料的扫描电镜图,其中CNT质量分数分别为0.1 wt%、0.3 wt%、0.5 wt%、1.0 wt%、3.0 wt%、5.0 wt%。从图1可知,当CNT质量分数低于0.5 wt%时CNT能够均匀地分散在PET树脂中;当CNT质量分数增加到3 wt%时,CNT出现团聚现象,随着CNT质量分数的增加,团聚现象越来越明显。

CNT质量分数分别为:(a)0.1 wt%;(b)0.3 wt%;(c)0.5 wt%;(d)1.0 wt%;(e)3.0 wt%;(f)5.0 wt%

2.2 CNT/PET复合材料电学性能

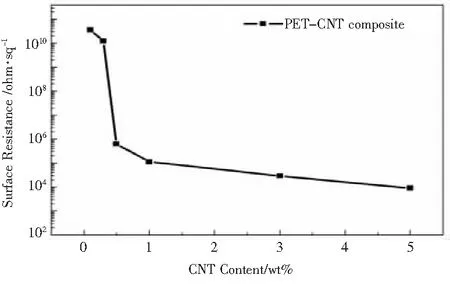

图2所示为CNT/PET复合材料的表面电阻随CNT含量的变化关系。导电复合材料的逾渗理论认为,当导电填料的质量分数在临界质量分数附近时,随着导电填料的增加,导电复合材料的电导率急剧增加,表面电阻急剧降低,此时的质量分数成为渗流阈值[8]。从图2中可以看到,当CNT含量达到0.5 wt%时,复合材料的表面电阻显著下降,达到105ohm/sq,相比CNT含量为0.1 wt%表面电阻降低了4个数量级。继续增加CNT的含量,并不能有效地大幅度降低表面电阻。因此可以认为CNT质量分数为0.5 wt%时达到复合材料的渗流阈值。

图2 CNT/PET复合材料的表面电阻随CNT含量变化

2.3 CNT/PET复合材料的热稳定性

图3所示为CNT/PET复合材料的热重分析曲线。当CNT质量分数为5.0 wt%时,复合材料的初始热分解温度、最大分解温度分别为329.1 ℃、432.1 ℃,相较于纯PET分别提高了12.08 %、5.78 %。由此可见,CNT能够显著提升复合材料的热稳定性能[9]。其原因为,CNT与PET分子链形成较为强力的结合,限制了PET分子链段的运动,有助于改善复合材料的热稳定性能。

表1 CNT/PET复合材料的热稳定参数

2.4 CNT/PET复合材料的力学性能

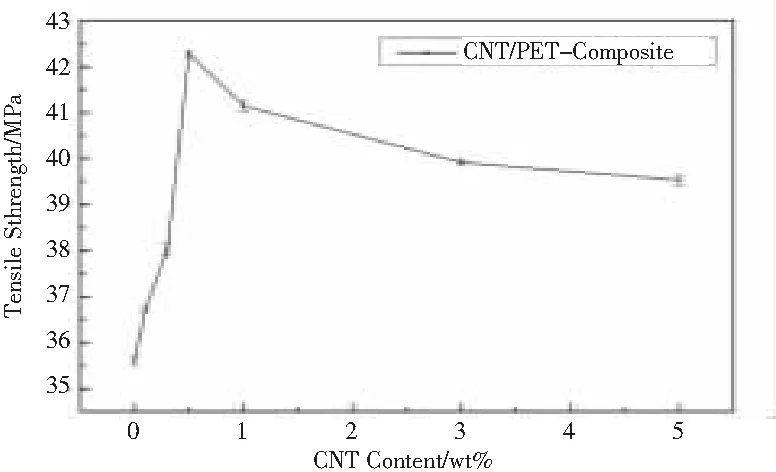

图4(a)、图4(b)分别为复合材料的拉伸强度和冲击强度曲线,整体来看CNT的引入能够有效提高复合材料的力学性能。当CNT含量在0~0.5 wt%之间时,力学曲线随着CNT含量的增加而提高。当添加0.5 wt%的CNT时,复合材料拉伸强度为42.28 MPa,相比于未添加CNT的PET提高15.92 %,复合材料的冲击强度为4.15 KJ/m2,相比于未添加CNT的PET提高232 %。这是因为CNT在PET分子中分布较为均匀,与PET的极性分子链段发生物理结合,宏观上表现出CNT较为优良的力学性能。当CNT含量在0.5~5.0 wt%之间时,力学曲线均表现出先急剧降低,后平稳的趋势,这是因为CNT在复合材料中达到了填充阈值,之后再增加CNT的含量导致部分CNT在复合材料内形成团聚,造成缺陷,致使复合材料的力学性能下降。

(a)拉伸强度

3 总结

本文采用熔融共混工艺研究了不同CNT含量对CNT/PET复合材料结构和性能的影响,试验结果表明:随着CNT含量的增加,复合材料的热稳定性逐渐提高;复合材料表面电阻的渗流阈值为0.5 wt%;CNT/PET复合材料的力学性能随着CNT含量增加表现出先增加后降低的趋势,当CNT含量为0.5 wt%时,复合材料的力学性能达到最优。