基于微震监测的顶板导水裂隙带发育高度研究

李艳飞,翟常治

(1.河南能源集团焦煤公司古汉山矿,河南 焦作 454300;2.北京安科兴业科技股份有限公司,北京 102200)

煤层开采之后,在矿山压力作用下工作面覆岩发生显著运动,导致岩层产生裂隙和断裂[1]。采空区覆岩破坏情况可分为冒落带、裂隙带和弯曲下沉带,其中冒落带和裂隙带之和称为导水裂隙带[2]。研究工作面导水裂隙带发育高度对矿井水害、瓦斯灾害防治具有重要的意义[3]。目前,国内外学者主要采用理论及预测计算[4-7]、经验公式[8]、数值模拟[9]和现场实测[10,11]等方法对导水裂隙带高度进行确定,相较于理论计算或者经验计算方法,物探法、钻孔分段注水法等现场实测法所取得的结果比较可靠,但现场实测涉及的工作量较大且对生产有一定程度的影响,因此研究采用便捷、无损的探测手段确定顶板导水裂隙带发育高度愈显重要。

微震监测技术作为一种从大地地震行业转化过来的监测手段,具有实时、动态监测岩体破坏位置及程度的功能,近年来越来越广泛应用矿井动力灾害监测预警领域[12-14]。微震监测技术原理为被动监测,装置预先安装在井下巷道空间内,其在运行过程中对生产无影响。赵兴东等[15,16]通过试验对岩石全应力-应变曲线的各个阶段裂缝发展情况以及声发射特征进行研究,认为岩样在压密和弹性变形阶段,声发射事件数量和振幅处于较低水平,岩样在裂纹稳定和非稳定扩展阶段,宏观上展现出明显的裂纹扩展,声发射事件频繁且振幅明显振荡。煤层回采过程中顶板冒落带的岩体应经历非稳定扩展阶段达到破坏阶段,裂隙带岩体应处于非稳定扩展阶段,弯曲下沉带岩体应处于压密阶段、弹性变形阶段。因此冒落带和裂隙带岩体在经历裂纹非稳定扩展阶段时产生的微震事件可被微震监测系统监测到。

基于前人研究成果,拟从微震监测和数值模拟角度出发,结合古汉山矿1604放顶煤工作面地质及开采特点,研究适用于工作面的微震台网布置方式,通过对微震监测结果分布规律进行分析,探索此类工作面顶板导水裂隙带的发育高度,并采用数值模拟手段对工作面的导水裂隙带动态发育过程进行数值计算。

1 工程概况

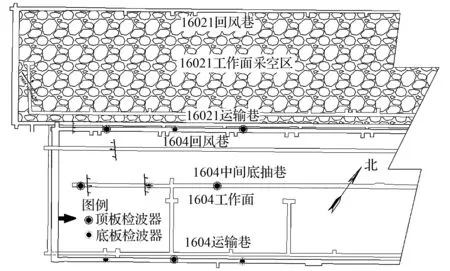

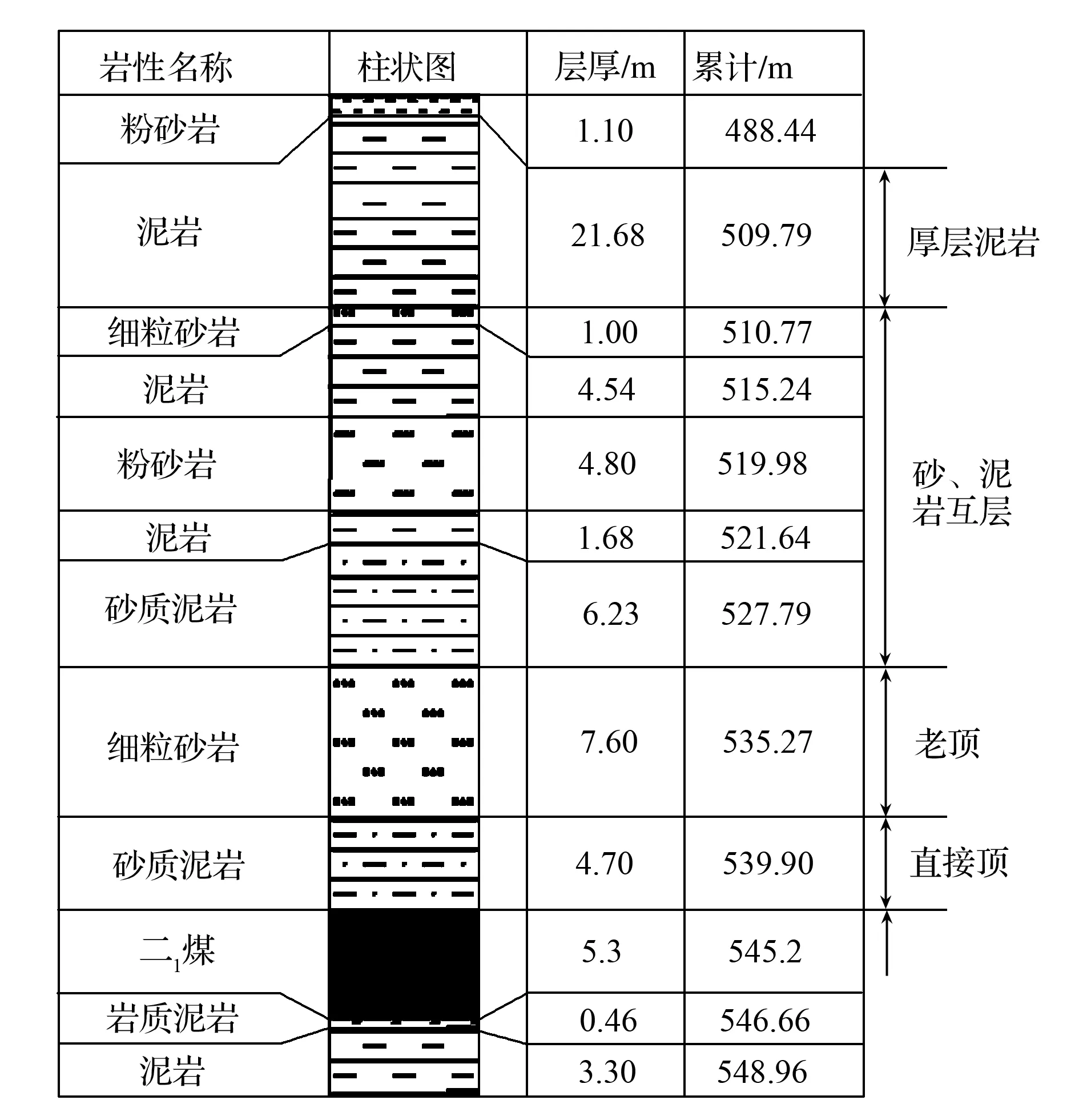

焦煤公司古汉山矿1604工作面位于16采区西翼,主采二1煤层,其北部为16021工作面采空区,南部为1606工作面实体煤,西部为界碑断层保护煤柱,东部为16西翼回风下山保护煤柱,平面位置如图1所示。工作面内煤层顶板标高-427~-564m,对应地面标高+95.5~+97.8m,工作面走向长约1000m,倾向长152m,煤层厚度5.1~5.5m,煤层倾角平均14°,采煤方法为走向长壁综采放顶煤,其中采高3m,顶煤厚度2.3m,全部垮落法管理顶板,工作面内钻孔柱状(部分)如图2所示,根据上覆岩层的赋存特点以及为更清晰的区分微震事件位置,将其分为直接顶、老顶、砂泥岩互层、厚层泥岩以及上覆岩层。

图1 初始情况下拾震传感器布置位置

图2 1604工作面钻孔柱状

2 微震监测系统构建及定位精度标定

根据1604工作面的开采特点以及监测目标,选用北京安科兴业公司生产的KJ551高精度微震监测系统,系统中拾震传感器响应频率范围0.1~600Hz、灵敏度110V/m/s;常规情况下微震监测系统传感器围绕采场,布置在工作面两回采巷道内,对常规台网初始布置后误差分布进行分析,如图3所示,监测范围内平面定位误差介于12~24m,垂向定位误差大于20m,不能满足监测要求;为提高定位精度需对常规台网布置方案进行优化,根据工作面周围巷道的布置特点,由常规的两巷近平面台网布置方式转变为三巷空间台网布置方式,即传感器布置于工作面回风巷、运输巷和中间底抽巷,每条巷道布置3个拾震传感器,间距80m,顶、底板检波器间隔布置,如图1所示,对优化后的误差分布进行分析,如图3(b)、3(d)所示,监测范围内平面误差和垂直误差均在10m以内,根据误差分析结果在台网布置方式上选用三巷布置。

图3 误差分析

微震监测系统完成安装后,分别于工作面回风巷坐标(38448399.705,3911209.700,-454.5)和运输巷坐标(38448381.205,3911038.058,-455.0)位置处进行标定炮标定,相对应时刻微震监测系统分析得到回风巷微震事件坐标为(38448401.436,3911210.356,-448.252),对比实际位置后水平误差1.68m,垂直误差6.25m;分析得到运输巷微震事件坐标(38448381.684,3911033.788,-451.793),对比实际位置后水平误差4.30m,垂直误差3.21m。两次精度标定结果表明定位误差均在10m以内,满足定位精度方面的需要。

3 微震监测结果分析

工作面在回采过程中对上覆岩层的影响可分为非充分采动影响和充分采动影响,一般在回采初期时上覆岩层处于非充分采动影响阶段,顶板导水裂隙带的发育高度未达到峰值,因此为尽可能精确计算导水裂隙带高度,选取回采通尺200~220m段(“见方”后阶段顶板岩层已充分采动影响)煤层顶板内的微震事件进行分析。工作面推进到通尺138m处时开始有微震事件定位在通尺200~220m段顶板岩层内,前期以低位岩层中的小能量微震事件为主,随着工作面逐渐推进,通尺200~220m段顶板岩层内的微震事件逐渐向高位岩层过渡,且事件的能量也呈增长趋势,直到工作面推进到通尺275m处时不再有微震事件定位在通尺200~220m段顶板岩层内,期间通尺200~220m段顶板岩层内共产生微震事件269个,顶板各岩层的统计数据见表1。

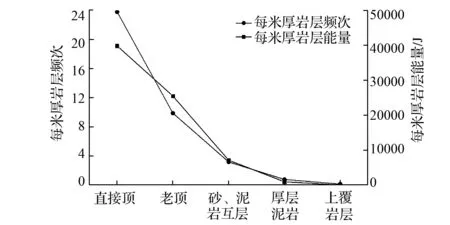

根据表1中的统计结果显示,通尺200~220m段直接顶岩层中微震事件频次占比41.6%,老顶岩层中微震事件频次占比27.9%,而距离煤层顶板大于30m的岩层中微震事件频次占比仅为8.9%;由图4可知每米厚岩层微震事件频次和能量随岩层距煤层顶板距离的增大而降低,直接顶岩层微震事件频次密度以及能量密度都处于峰值,以上数据表明低位顶板的破坏程度远大于高位顶板。由表1微震事件平均能量统计结果可知,老顶(细粒砂岩)在破坏过程中产生的微震事件平均能量最高,砂、泥岩互层强度次之,直接顶(砂质泥岩)再次之,厚层泥岩平均能量最小,由于细粒砂岩强度大于砂、泥岩互层强度大于砂质泥岩强度大于泥岩强度,反映出强度高的岩体在破坏过程中释放的能量更多。

表1 通尺200~220m段顶板微震事件在各岩层内的分布情况

图4 顶板各岩层每米厚度内微震事件频次及能量变化

图5 通尺200~220m段顶板微震事件剖面分布图

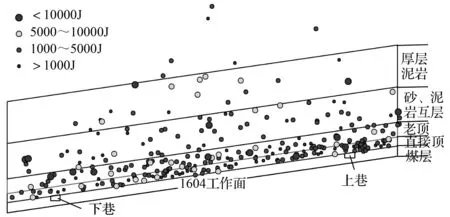

通尺200~220m段顶板微震事件剖面分布情况如图5所示,可知微震事件在工作面倾向剖面的分布整体呈钝三角形状,其中大部分事件分布在工作面范围内顶板岩层中,其余分布在工作面两侧约30m范围顶板中。从微震事件积聚程度分析,工作面回风巷外侧直接顶内微震事件积聚程度高,因工作面回风巷与采空区之间存在宽约3m的小煤柱,工作面回采过程中小煤柱应力集中程度高,造成煤柱上方岩层严重破坏。从大能量事件(大于10000J)分布角度分析,老顶岩层内频次占比达到42.8%,表明老顶断裂时产生的动载对工作面影响最大。

由微震事件点代表的岩体破裂具有离散型,不能较准确的反映出顶板裂隙带高度,为精准的研究顶板岩体的破坏程度及范围,引入微震事件能量核密度概念,即以微震事件定位坐标为圆心,以最大定位误差为半径(此处选10m),把微震事件能量按照二次核函数进行分配,最后把区域内的能量累加得到能量核密度云图,上述计算方式在对岩体破坏程度和范围进行量化计算时,在符合微震事件定位坐标最接近于岩体破坏核心位置的认知基础上,又考虑到了定位误差的影响,最终得到释放弹性能岩体的分布范围,弹性能的释放代表着岩体已发生破坏产生裂隙,基于破坏区域在纵向上与采场连通情况则可判断出顶板导水裂隙带的发育高度。

根据上述方法计算出通尺200~220m顶板微震事件能量核密度值分布情况如图6所示,直接顶和老顶范围内能量密度值均大于100J/m2,砂、泥岩互层范围内能量密度值处于30~100J/m2之间,厚层泥岩范围内能连密度值处于于0~60J/m2之间;从破坏区域的连续性来看整体呈“钝三角形”,工作面中部顶板岩层连续性破坏高度最高,距煤层顶板距离约75m,从而基于微震监测结果认为1604工作面的导水裂隙带发育高度约为75m。

图6 通尺200~220m段顶板微震事件能量核密度值剖面分布图

4 导水裂隙带动态发育过程数值模拟研究

为进一步研究顶板导水裂隙带随工作面推进的动态发育过程,采用数值模拟的手段,以1604工作面地质情况为背景建立模型,对采全高情况下顶板塑性区的演化规律进行研究。模型尺寸长×宽×高=300m×200m×140m,其中模型中顶板岩层厚91m,煤层厚5m,底板岩层厚44m,模型中煤层埋深约540m,在模型上部施加11.5MPa的应力边界模拟上覆岩层自重荷载,模型前后左右边界约束水平位移,底部边界约束垂向位移,为消除边界效应给计算带来的影响,沿X轴方向开采区域为30~270m(沿煤层走向共推进240m),沿Y轴方向开采区域为25~175m(工作面长度150m),采高5m。

模型符合摩尔-库伦破坏准则,各煤岩层的物理力学参数见表2。首先进行初始平衡计算,当最大不平衡力比率小于10-6时认为模型达到平衡状态,然后进行开挖,本次模拟设计每次回采10m,共计开挖24次。

表2 模型中各岩层物理力学参数

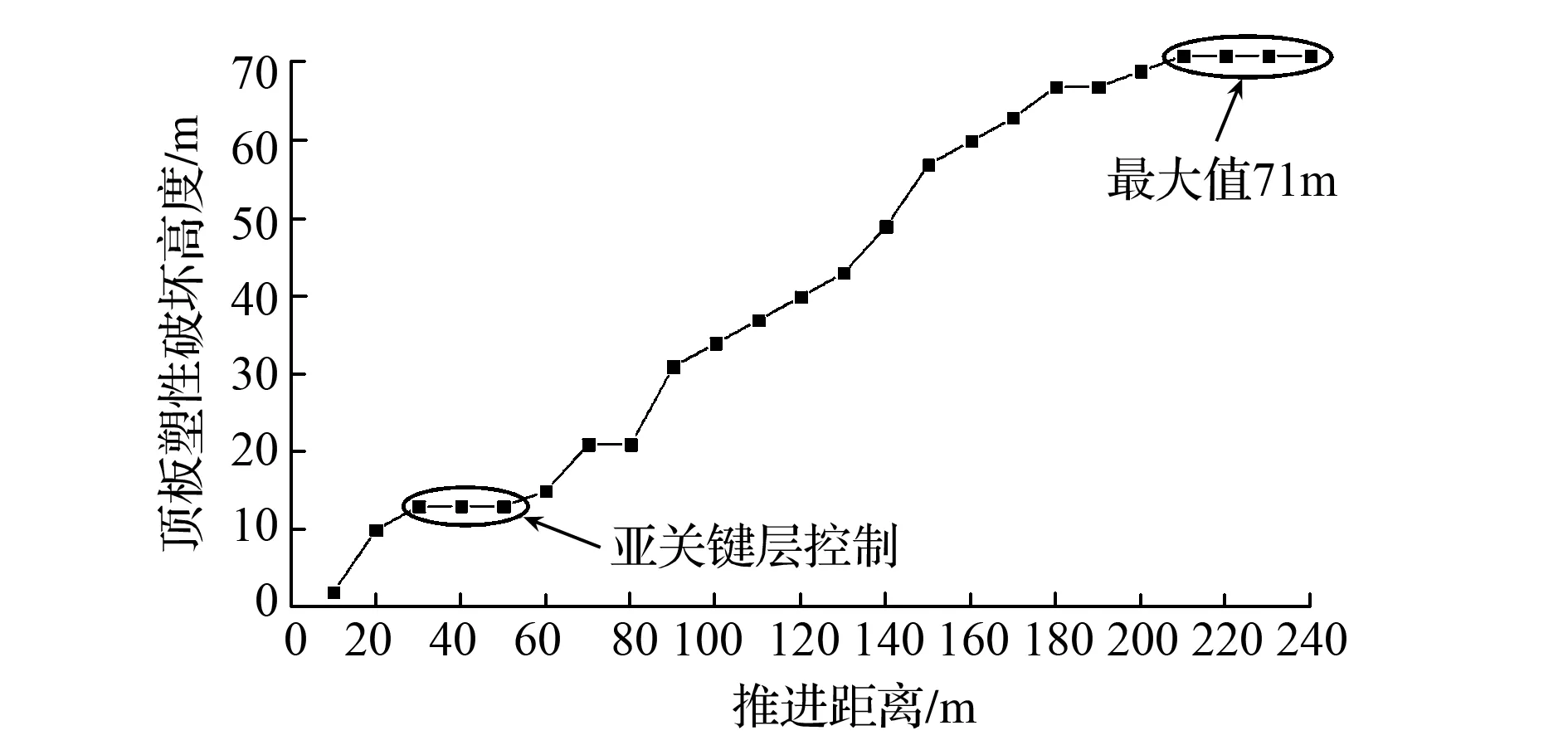

工作面推进200m后围岩塑性破坏区域分布情况(沿走向剖面)如图7所示,不同回采进度下顶板最大塑性破坏高度的变化曲线如图8所示。

图7 工作面推进200m后围岩塑性区域分布图

图8 顶板塑性区高度随推进度的变化情况

煤层开采之后,工作面围岩应力平衡状态被打破,应力重新分布并在局部区域集中,当岩体所受应力大于自身强度时便发生塑性破坏,承载能力降低,其所受应力向深部传递,塑性破坏区域也向高-深处发展,知道岩体自身强度能够位置其所受应力位置。由模拟结果图8可知,1604工作面顶板岩层的最大塑性破坏高度随着工作面的推进呈递增的趋势。通尺0~10m段回采过程中顶板岩层的塑性破坏高度约为2m,主要为直接顶砂质泥岩,其强度低、自承能力低,以张拉破坏为主;通尺20~30m段回采过程中顶板塑性破坏高度达到13m,老顶细粒砂岩发生破断,也反映出工作面老顶的初次来压步距在20~30m之间;通尺30~50m段回采过程中顶板塑性破坏高度未随着工作面的推进而进一步增加,而是稳定在13m高度(即老顶的上界面位置),认为导致这种情况出现的原因为老顶上方约6m厚的砂质泥岩层为一层亚关键层,其对上覆围岩活动具有一定的控制承载能力;通尺50~200m段回采过程中,顶板塑性破坏高度随工作面推进度的增加而增加,两者之间呈近似线性关系,顶板塑性破坏高度由13m增加到71m;在随后的200~240m段回采过程中顶板塑性破坏高度始终稳定在71m,进一步表明此高度即为工作面顶板塑性破坏高度的峰值。

由图8可知,工作面推进到通尺200m处时,顶板塑性区分布整体呈“马鞍”形,即切眼位置处和当前工作面位置处上方顶板塑性破坏高度最大,两位置处顶板塑性区以剪切破坏为主,其他采空区上覆顶板塑性区以张拉破坏为主。对数值模拟结果综合分析认为1604工作面在推进到距切眼约200m时,顶板导水裂隙带高度达到峰值,约为71m,与微震监测结果基本一致。

5 结 论

1)根据古汉山矿1604工作面的巷道布置及开采特点,制定了微震台网三巷空间布置方案,通过对监测区域的误差分布进行分析,得到平面和垂向定位误差均在10m以内,满足监测需要。

2)基于围绕1604放顶煤工作面构建的微震监测系统所采集到的数据,分析结果表明:工作面直接顶、老顶的破坏程度远大于其上覆岩层,顶板的连续破坏区域整体呈“钝三角形”,导水裂隙带的发育高度约为75m。

3)通过采用数值模拟软件,对1604工作面采动影响下顶板动态破坏规律进行分析认为:老顶上方的砂质泥岩层为亚关键层,其对上覆围岩活动具有一定的控制承载能力;工作面顶板塑性破坏高度随着工作面的推进呈递增的趋势,推进到距切眼约200m时,顶板导水裂隙带高度达到峰值,约为71m,与微震监测结果较一致。