千米深井首采工作面超前扰动影响范围研究

孙立田,张立明,孔 贺,田国庆,李登月

(1.肥城矿业集团矿业管理服务有限公司 双合煤矿,山东 济宁 272600;2.北京安科兴业矿山安全技术研究院有限公司,北京 102299;3.山东安科兴业智能装备有限公司,山东 济南 250002;4.山东双合煤矿有限公司,山东 济宁 272600)

冲击地压是我国大采深矿井中面临的主要灾害之一,对煤矿安全高效开采造成了严重威胁[1-5]。影响冲击地压发生的因素繁多,主要受到煤层埋深、地质构造、煤岩冲击倾向性、巷道设计、采煤方法、采掘速度等地质及开采技术因素影响。采深超千米矿井的冲击地压防控难度最大,为此,国内外众专家学者开展了大量的研究,主要研究成果有:为加强千米深井冲击地压灾害治理,明确深井综放工作面采场超前支承压力分布特征,姜福兴等[6]根据基础力学理论提出工作面非充分采动下随着工作面推进覆岩破坏过程与支承压力呈现动态关系,即当长壁工作面的开采尺寸达到1.27倍采深时超前支承达到极大值。窦林名等[7]总结提炼了不同微震信号的重要波形特征,认为不同微震信号在频率特征、信号持续时间、释放能量等方面都存在区别。冲击地压波形存在振幅大、衰减快、尾波较发育、频带分布较窄等重要特征。夏永学等[8]为定量研究煤矿采场超前支承压力的分布规律,采用了固定工作面研究采煤工作面前方微震事件的分布特征,通过微震波形分析和反演,进行了工作面前方视应力的分布特征研究。李树才等[9]采用微震与应力在线联合监测技术对走向煤体垂直应力进行了现场实测,得到了不同推采阶段应力影响范围和程度,解决不同回采阶段的合理超前支护距离和解危措施。上述研究成果为冲击地压监测与防治提供了科学依据,在采动影响条件下,工作面超前支承压力分布范围的确定,尚未提出科学的、严谨的应力估算模型,且未见采深超千米矿井自首采工作面开采开始进行矿压规律分析及总结,因此,本文以“载荷三带理论”为基础,开展千米深井首采工作面超前支承压力分布规律研究,为现场冲击地压防控提供依据。

1 工作面概况

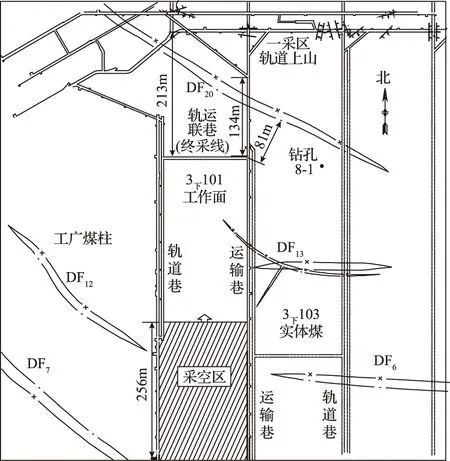

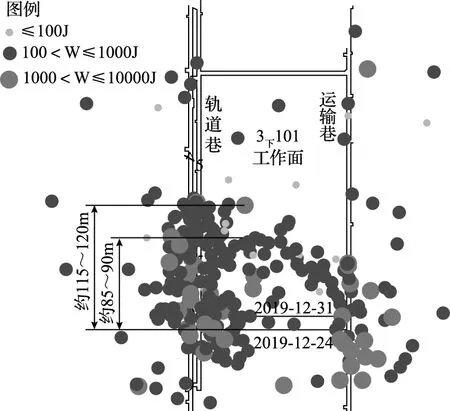

双合煤矿为基建转生产矿井,矿井为单一水平开采,一水平标高为-1050m,临近矿井为龙固煤矿和三河尖煤矿。双合煤矿3下101工作面为矿井首采面且在2019年4月份完成工作面联合试运转,工作面西翼为工业广场煤柱,东翼为实体煤工作面,北翼为一采区三条上山,南翼为DF4断层。工作面走向长度为545m,倾斜长度为142m,轨运联巷为设计终采线,煤层厚度为2.9~3.8m,平均厚度为3.1m,倾角6°~20°,平均倾角12°。煤层直接顶为中、粉砂岩,厚度为5.6m;老顶为7.1m细砂岩。工作面地表标高为+34m,井下巷道标高为-1075~-975m,平均埋深为1059m。双合煤矿3下101工作面主要进行3下煤层回采,3下煤层及顶板具有弱冲击倾向性,底板无冲击倾向性。煤层单轴抗压强度为1.35MPa,弹性能量指数为3.72。工作面两巷均沿煤层顶板走向布置,两巷道高度3.1m,巷道采用“锚网索+金属网”进行联合支护。3下101工作面采用走向长壁后退式一次采全高采煤方法,全部垮落法管理顶板。工作面推采速度2.4m/d。双合煤矿3下101工作面采掘位置关系如图1所示。

图1 双合煤矿3下101首采面采掘位置关系

2 基于“载荷三带”理论的工作面扰动影响范围分析

2.1 工作面“载荷三带”划分

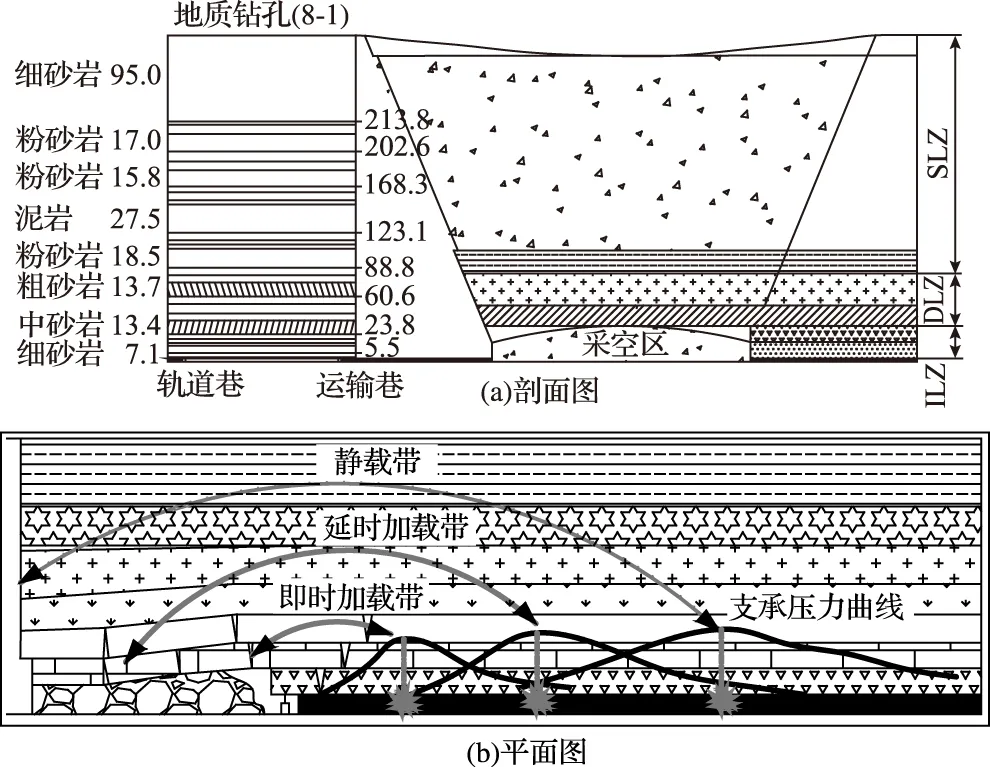

采场覆岩的载荷三带结构模型与传统的“冒落带”、“裂隙带”和“弯曲下沉带”三带概念有一定联系但又有所区别[10,11]。传统地层三带概念是按照岩层运动后的形态来对上覆岩层进行划分,而载荷三带模型是根据覆岩运动对下方煤体施加应力影响的时间效应划分,二者划分标准不同。传统三带概念的重点在于岩层形态,载荷三带概念的重点在于应力加载方式[12]。

载荷三带的划分受时间效应的影响很大,“即时加载带(ILZ)”、“延时加载带(DLZ)”与“静载带(SLZ)”的厚度随着开采阶段和开采强度的不同而变化。一般而言,在标准形态下,“ILZ”带在空间上包括了“冒落带”和部分运动较快的“裂隙带”;“DLZ”带在空间上包括了运动较慢的“裂隙带”和会出现岩体破裂的“弯曲下沉带”;“SLZ”带是可以视为均布载荷的那一部分“弯曲下沉带”岩层。基于载荷三带理论,建立了双合煤矿当前地质及开采技术条件下的载荷三带模型如图2所示[11]。

图2 载荷三带理论划分模型(m)

2.1.1 即时加载带计算

依据载荷三带内“ILZ”带定义,随着工作面自开切眼开始推进,工作面上覆岩层由于采空区的出现会在短期内发生冒落并产生剧烈旋转,采空区冒落矸石充填采空区并形成承载结构,“ILZ”带厚度计算如式(1):

式中,h为采高,m;KA为岩石的碎胀系数。

根据经验KA的取值一般为1.05~1.8之间[13]。考虑到“ILZ”带包括传统冒落带及部分裂隙带和首采工作面采空区压实不充分的现状,此处KA取经验值1.1,因此:

MILZ=HILZ≈10h

(2)

理论计算下得到“ILZ”带厚度为31m。

2.1.2 延时加载带计算

随着采空区被“ILZ”带内垮落的岩层充填,更高层位岩层顶板由于缺少垮落空间无法在第一时间产生断裂下沉,因此便造成了上部岩层在一段时间内随着上覆岩层承载载荷超过自身强度而逐渐发生离层和断裂。结合一般矿压理论可知工作面自开切眼推进至覆岩运动进入充分采动为止,工作面上覆岩层裂隙形成结构的最大高度为连续开采下短边宽度的一半[14],计算如式(3)。

式中,L为工作面倾斜宽度,m。

双合煤矿3下101工作面短边宽度为142m,因此理论计算得到“DLZ”带厚度为40m。

2.1.3 静载带厚度计算

依据载荷三带定义,“SLZ”带位于“DLZ”带上方,直到地表范围的岩层组皆称为“SLZ”带,计算如式(4):

MSLZ=H-MILZ-MDLZ

(4)

式中,H为工作面采深,m。

“SLZ”带的厚度由采深H、MILZ和MDLZ共同决定,综合上述分析可知当前地质及开采技术条件下3下101首采工作面静载带厚度为988m。

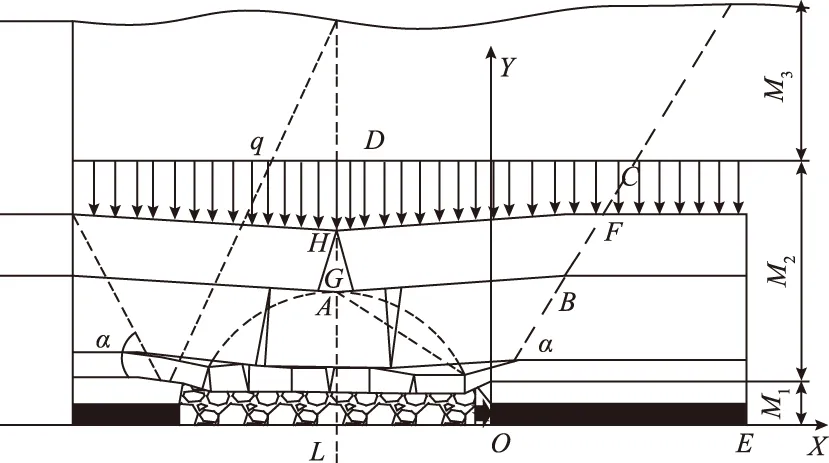

2.2 基于载荷三带的工作面最大应力估算

在载荷三带理论基础上,结合双合煤矿微震监测实测数据,建立了载荷三带静应力估算模型。该模型内“ILZ”带由于被冒落矸石充填其形态不随事件推移发生较大变化。“DLZ”带岩层在经历完全悬顶后,下部岩层由于承载的载荷超过其强度而发生断裂触矸,上部岩层尚未断裂,因此形成部分悬顶状态,从而造成工作面高位顶板影响下工作面超前应力影响,如图3所示[14]。

图3 载荷三带模型下最大静应力估算模型

根据图3可知,“DLZ”带岩层在“ILZ”带上方形成的结构一方面能传递上覆“SLZ”带的自重应力,另一方面将部分自重应力因触矸传递至煤层底板。对于工作面前方所受到的传递应力为延时加载带ABFG中自重应力一半及HFCD区域内岩层传递力的总和,因此峰值应力σDmax如式(5)—式(8)所示。

式中,QABFG为岩层自重,kN;QHFCD为岩层自重,kN;QM3为静载带岩层自重,kN;MD为当前“DLZ”带断裂岩层厚度,m;α为采动断裂角,(°);M1为即时加载带厚度,m;M2为延时加载带厚度,m;M3为静载带厚度,m;γ为容重,kN·m3。

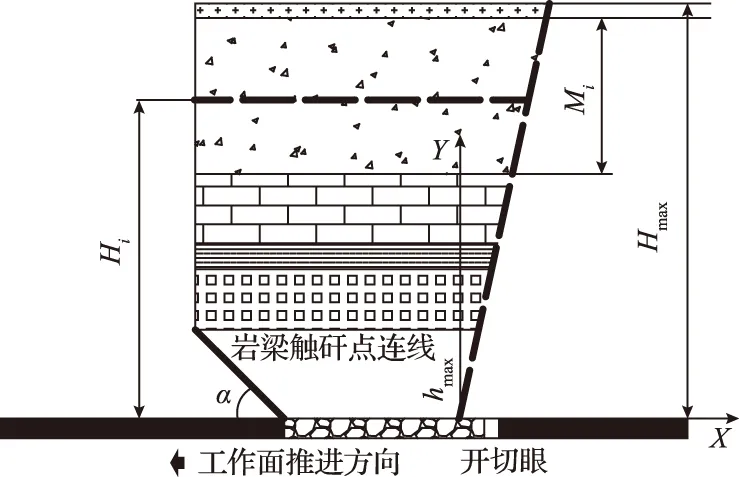

2.3 超前支承压力影响范围估算

基于载荷三带理论估并结合钻孔资料实现了采动影响下首采工作面载荷三带高度理论估算。考虑到载荷三带模型下即时加载带和延时加载带对工作面矿压显现起主要作用,因此重点估算即时加载带和延时加载带影响下超前支承压力影响范围,非充分采动阶段走向支承压力估算模型[15]如图4所示。图中,α为断裂角,(°);Hi为关键岩层距离煤层顶板的距离,m;Mi为关键岩层的厚度,m。

图4 非充分采动阶段走向支承压力估算模型

通过微震现场实测分析,得到首采工作面断裂角,应用文献[15]估算模型理论估算得到走向支承压力影响范围为104.4m。

3 基于微震实测数据分析的工作面扰动影响范围分析

3.1 微震实测数据平面投影分析

为得到采动超前支承压力影响下震动事件分布范围,分析了2019年12月24日—2019年12月30日之间微震事件平面分布,如图5所示。在日均回采速度2.4m/d情况下,通过统计微震事件平面分布分析可知:微震事件平面分布规律为:约80%微震事件集中在工作面超前115~120m范围内,约70%微震事件集中在工作面超前90m范围内;能量分布规律为:约87%震动事件能量集中在100~5000J,约13%震动事件能量集中在0~100J,未出现大于5000J以上能量事件。

图5 基于微震监测揭示的震动分布范围

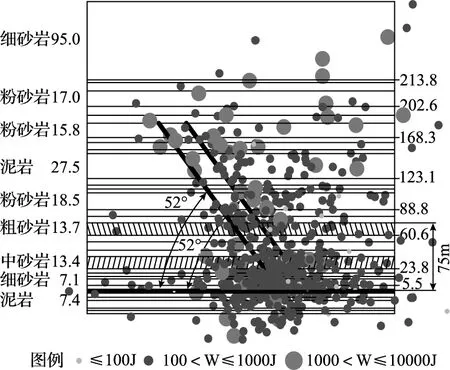

3.2 微震监测揭示的走向剖面分布规律分析

采动影响下顶板岩层的断裂、运动是影响工作面矿压显现的关键因素,因此研究覆岩断裂、运动是进一步研究冲击地压显现规律的有效途径。3下101工作面微震事件走向剖面图如图6所示。微震监测揭示的走向剖面震动事件分布呈现一定规律性,主要表现为走向方向采动断裂角约为52°,震动事件主要积聚在距煤层约60~73.7m处粗砂岩和23.8~37.2m处中砂岩内。基于非充分采动阶段走向支承压力估算模型,结合微震监测揭示的走向围岩断裂角约为52°,估算得到即时加载带影响下工作面超前支承压力影响范围为工作面至前方47.6m,延时加载带影响下工作面超前支承压力影响范围为工作面前方104.4m,与现场监测结果115~120m较为接近。

图6 3下101工作面微震事件走向剖面图(m)

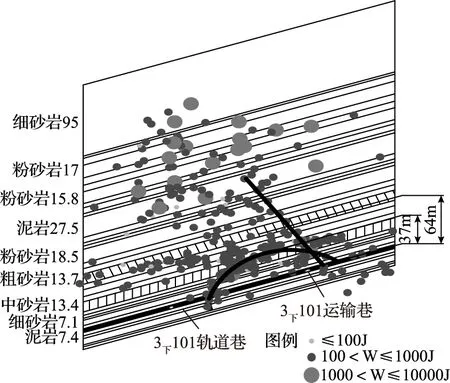

3.3 微震监测揭示的倾向剖面分布规律分析

3下101工作面微震事件倾向剖面图如图7所示,由图7可知,工作面运输巷侧震动事件呈现明显裂隙角度发育,估算角度为72°,首采工作面煤层倾角按照12°进行计算,则采动影响下震动事件揭示的围岩破裂角度为60°,双合煤矿首采工作面平均采深1059m,理论估算下原岩应力约为26.47kN,代入式(5)—式(8)计算得到最大静载应力值为43.27kN,较原岩应力增长约63%;另一方面,基于微震监测揭示的微震事件主要集中分布在煤层上方60~73.7m处的粗砂岩和23.8~37.2m处的中砂岩内,与载荷三带理论计算值基本吻合。

图7 3下101工作面微震事件倾向剖面图(m)

4 基于煤体相对应力监测的超前支承压力影响范围分析

为得到采动超前支承压力影响范围,对工作面两巷超前区域煤体相对应力测点监测数据进行了统计分析,统计结果如图8所示。通过图8煤体相对应力曲线发现,监测期内测点应力未超过6MPa,未出现明显应力突增情况。测点应力约在2020年1月9日呈现缓慢增长趋势,分析其原因为该测点开始受到超前支承压力影响,结合当日进尺测点与工作面相对距离为92m;测点应力主要在2020年1月19日出现应力突降,结合现场采掘情况可知当日工作面处于回采与停采的衔接时间;测点应力约在2020年2月6日开始呈现缓慢增长趋势,分析其原因应为采动影响下煤层顶板运移造成工作面超前范围内煤体应力变化;测点应力于2020年02月23日开始呈现较大波动,测点与工作面相对距离约30m。

图8 工作面轨道巷测点32应力分布曲线

5 基于工作面扰动影响的防冲实践

基于上述监测与分析,在当前地质及开采技术条件下,双合煤矿在超前支护范围和工作面两巷大直径钻孔预卸压两方面进行了实践。首先,基于理论分析和现场监测确定的工作面超前影响范围约115~120m,针对监测分析结果一方面确定了3下101回采工作面超前支护范围为120m,另一方面考虑80m额外安全距离情况下,确定了预防性卸压钻孔施工在距工作面200m前完成。上述研究成果为3下101工作面冲击地压防治提供了依据,工作面推采至今,尚未发生明显的冲击显现,现场治理效果良好。

6 结 论

1)基于载荷三带理论模型,结合双合煤矿3下101工作面当前地质及开采技术条件,得到“ILZ”带为煤层上方0至37.2m,关键岩层为13.4m中砂岩,“DLZ”带为煤层上方37.2~73.7m,关键岩层为13.7m粗砂岩,“SLZ”带为煤层上方73.7m至地表。

2)根据现场微震监测揭示的岩层断裂角在走向上约为52°,倾向上约为60°。微震事件在垂直方向上,主要集中在距煤层73.7m处13.7m粗砂岩和37.2m处13.4m的中砂岩中,与载荷三带理论估算较为相近。

3)以80%微震事件分布范围为标准,通过微震事件平面分析得到微震事件揭示的超前扰动影响范围约为115~120m;以煤层钻孔应力出现上升趋势时,测点与工作面相对距离为扰动影响范围标准,工作面开采扰动影响范围约为92~101m。基于载荷三带理论估算的走向支承压力影响范围为工作面前方104.4m,与现场监测结果较为吻合。

4)基于载荷三带理论,结合现场实测数据分析,估算了3下101工作面开采期间支承压力分布规律,不但为双合煤矿首采工作面的冲击地压防治提供了依据,而且为相邻工作面提供了防治经验。