露天煤矿抛掷爆破单斗-卡车工艺应用

胡存虎,徐钟馗,宋卓阳

(神华准能集团有限责任公司 黑岱沟露天煤矿,内蒙古 鄂尔多斯 010300)

目前黑岱沟露天煤矿采煤工作面推进至二采区煤层断陷带。由于断陷带的存在,使得拉斗铲倒堆剥离工艺参数、高台阶抛掷爆破方案、倒堆作业方案等不能按正常区域设计与施工,因此露天矿迫切需要一套技术可行、经济合理的开采方案,以确保矿山未来原煤生产接续及产能的稳定性。针对露天煤矿在开采过程中遇到的复杂地质条件对矿山工程发展带来的问题,国内很多学者都展开了相关的研究,并取得了一定的成果。安太堡露天煤矿乔云海、黄健等[1]在对安太堡露天煤矿开采境界内4条大的逆掩断层及过断层对采矿工程造成的不利影响进行深入分析的基础上,确定了过断层期间合理开采程序、采煤运输系统布置、内排程序以及断层煤配采方案。中国矿业大学(北京)董洪亮、张瑞新等[2]对安家岭露天煤矿过陷落柱无煤区过渡开采方案进行了研究,从优化工作线长度、缩短卡车运距以降低剥离运输费用等关键环节出发,并结合露天煤矿实际生产情况,对安家岭露天煤矿无煤区过渡开采方案进行设计。彭洪阁等[3]通过研究煤层倾角变化条件下拉铲作业效率和抛掷爆破抛掷率之间的关系,确定了在煤层倾角变化的条件下,拉斗铲合理的开采参数及作业方式。马军、马力[4]等对复合煤层条件下的拉铲作业方式进行了研究,马军等根据拉铲数量和夹矸层剥离方式的不同,分析了不同拉铲作业方式的适用条件,提出了评价拉斗铲倒堆剥离作业方式优选指标,确定了特定条件下的拉斗铲最佳作业方式。然而上述研究基本都是在简单地质条件下进行的,对在断陷带等复杂地质构造影响条件下的开采工艺选择及开采方案设计等则鲜有研究。

本文以黑岱沟露天煤矿为例,从开采程序、运输系统布置、工艺开采过程以及技术经济等方面分析探讨复杂地质条件下抛掷爆破剥离工艺、松动爆破间断剥离工艺实用性及应用,提出了断陷带区域内高台阶抛掷爆破单斗-卡车工艺开采方案,为黑岱沟露天煤矿过断陷带期间的开采方案提供了坚实的技术依据与理论支撑,确保矿山过断陷带期间原煤生产顺利接续和产能稳定,对提高企业经济效益、完善单斗-卡车工艺设计与应用技术体系等具有重要意义。

1 黑岱沟露天煤矿抛掷爆破剥离工艺

20世纪60年代初露天矿抛掷爆破在美国McCoy煤矿进行了尝试,该矿覆盖物厚度18~24m,抛掷爆破能将20%~45%的覆盖物抛掷到采空区。目前许多国家露天煤矿也采用了抛掷爆破剥离技术,在我国仅有极少数露天煤矿应用此技术,经过近年的试验与研究,逐步形成了“抛掷爆破-推土机-电铲-吊斗铲”、抛掷爆破-电铲卡车剥离工艺[5-7]。黑岱沟露天煤矿自2007年3月以来共实施抛掷爆破200余次,并且还成功应用了抛掷爆破吊斗铲以及抛掷爆破单斗—卡车剥离工艺[8]。

黑岱沟露天煤矿位于准格尔煤田中东部,井田面积50km2,可采储量14.98亿t。采用分区开采方式进行采掘,共划分为三个采区。首采区向二采区转向工作已于2017年5月全部完成,现有设备全部转入二采区进行生产,二采区工作线长度约2300m。该露天矿主采煤层为6#复煤层,属于近水平单一巨厚煤层,倾角3°,平均厚度30m。目前覆盖物厚度约200m,均衡生产剥采比约5m3/t,核定生产能力3400万t/a,年推进度约350m。现采用的开采工艺有:单斗-卡车间断工艺、抛掷爆破-吊斗铲无运输倒堆工艺、采煤半连续工艺。目前该矿采场上部(约150m)采用松动爆破单斗-卡车剥离工艺,剥离物通过两侧端帮环坑运输线路进入内排土场;中部岩石(45m)采用“抛掷爆破-吊斗铲-无运输倒堆”工艺,剥离物通过吊斗铲直接倒堆至内排土场;下部煤炭(约30m)采用半连续工艺[6]。

2 开采工艺分析研究

2.1 松动爆破单斗-卡车工艺过程及特点

1)开采工艺过程。黑岱沟露天煤矿剥离、采煤全部采用松动爆破单斗-卡车间断开采工艺时,采用水平分层方式划分台阶,需要12个剥离台阶,3个采煤台阶,台阶高度15m,平盘宽度100m,端帮布置原则为2个台阶1条端帮路,路宽40m;每个台阶设置保安平盘,宽度10m。工作线横向布置,采场沿露天矿纵向推进,剥离物全部进入内排土场排弃。

2)运输系统布置。运输系统由采掘工作面道路,端帮运输道路及排土场运输道路组成,剥离物由采掘工作面,绕行端帮道路进入内排土场。

3)松动爆破单斗-卡车开采工艺过程。露天煤矿在开采过程中需要剥离煤层的上覆岩层。电铲采装前需要对矿岩预先爆破。台阶工作线划分为准备区、穿孔爆破区、采装区。推土机在准备区内为钻机整平工作面,钻机在穿孔区穿孔爆破为电铲准备爆破量,电铲在采装区装载剥离物。剥离物由采掘工作面、经端帮道路进入内排土场直接排弃或推土机排弃。

4)松动爆破单斗-卡车开采工艺特点。在我国松动爆破单斗-卡车开采工艺应用最为广泛,主要优点是工艺系统机动灵活,稳定性强[8]。但由于台阶数量多,工作帮坡角缓,采场与排土场直线距离增加,采场开口尺寸大,加之工作线长度较大,所以卡车绕行端帮道路时运距大,运输成本高。另外由于端帮运输道路多,造成端帮压煤量大,资源回收率低。

2.2 抛掷爆破单斗-卡车工艺

抛掷爆破单斗-卡车工艺结合了抛掷爆破及单斗-卡车工艺的双重优点。由于抛掷爆破单斗-卡车工艺可以将高台阶剥离物直接抛掷到采空区,可以减少剥离运费;采用高台阶抛掷爆破也可以提高工作帮坡脚,减少生产剥采比,提高经济效益[9]。以往抛掷爆破配合拉斗铲作业,但在面对复杂地质条件时,拉斗铲倒堆剥离工艺参数、高台阶抛掷爆破方案、倒堆作业方案等不能按正常区域设计与施工,拉斗铲作业困难,难以保证露煤速度。但单斗-卡车工艺具有灵活作业的特点,受地质条件影响小,可以保证剥离进度,保障全矿经济效益。

抛掷爆破单斗-卡车开采工艺只对煤层顶板上部约45m厚的岩石剥离中应用,需要形成一个抛掷爆破高台阶。

2.2.1 抛掷爆破单斗-卡车工艺开采程序

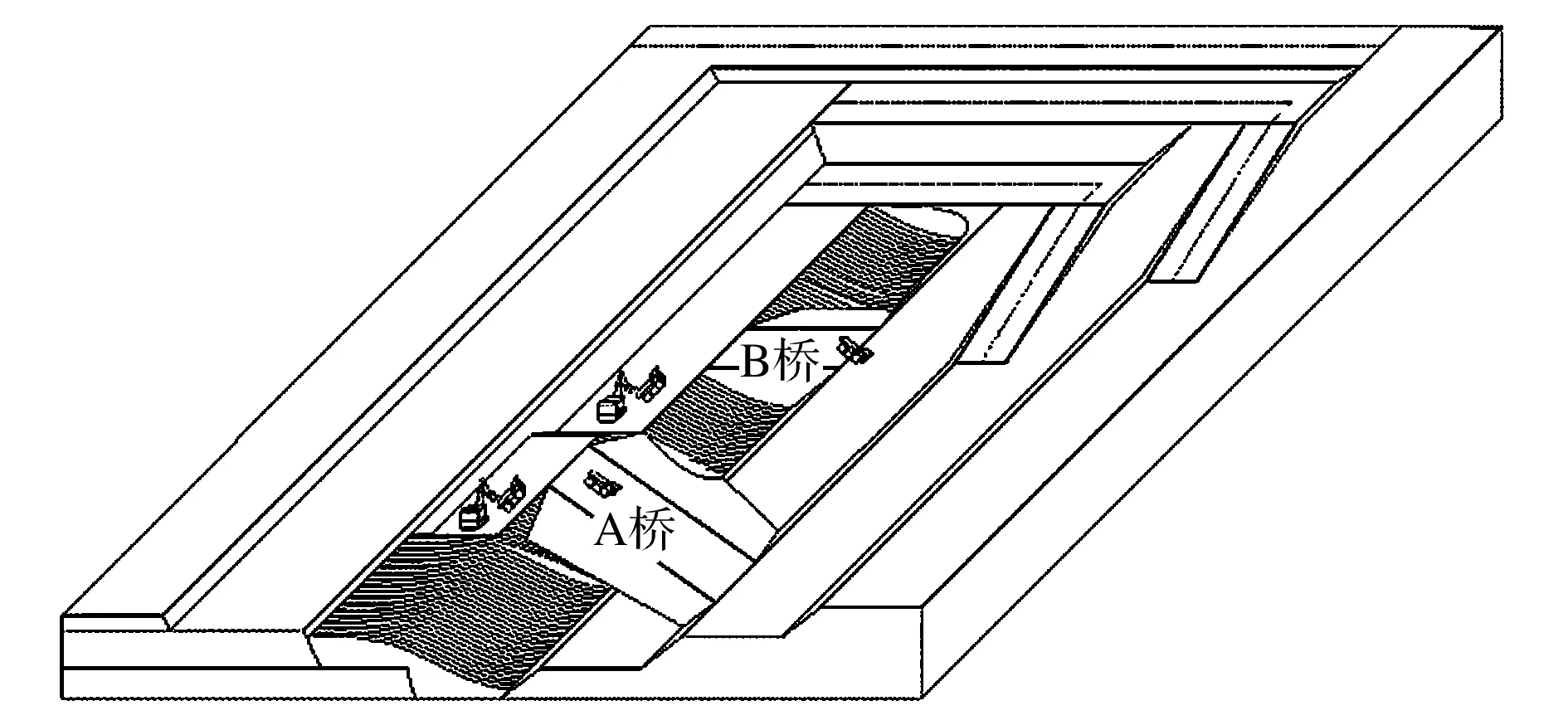

抛掷爆破单斗-卡车开采程序:将工作线平均分为两区段:一区进行穿孔抛掷爆破单斗-卡车剥离,揭露煤层;另一区回采煤炭资源,如图1所示。两区交替作业,保证了剥离及采煤接续,工作线推进。高台阶厚度45m,采掘带宽度85m。

图1 抛掷爆破单斗-卡车开采程序

作业顺序按照图1中的序号进行:①南部采煤区:煤炭资源分3层进行回采;②北部抛掷爆破电铲作业区:负责揭露煤层;③北部待爆区:为剥离电铲准备爆破量;④南部穿孔区:钻机穿孔准备抛掷爆破;⑤南部准备区:推土机为钻机准备工作面。

2.2.2 抛掷爆破单斗-卡车开采工艺运输系统布置

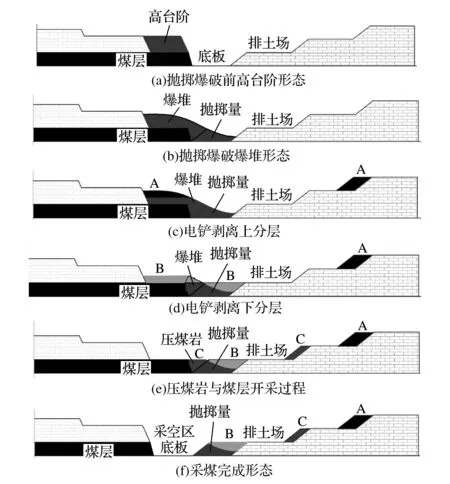

抛掷爆破单斗-卡车开采工艺运输系统布置方式是通过搭桥的方式将剥离物运输至内排土场。高台阶两层采掘,电铲采掘上分层时,剥离物由采掘工作面经A桥送至排土场;采掘下分层时,剥离物由工作面经顶板、经B桥送至排土场,抛掷爆破高台阶布置如图2所示。

图2 抛掷爆破高台阶布置

2.2.3 抛掷爆破单斗-卡车开采工艺剥离过程

抛掷爆破单斗-卡车开采工艺过程:①抛掷爆破前高台阶形态如图3(a)所示;②抛掷爆破后爆堆形态如图3(b)所示;③电铲剥离上分层,如图3(c)所示,剥离物通过图2中A桥进入排土场A处;④电铲开采第二分层及清理排土线一侧岩石,避免压覆三角煤,剥离物通过图2中B桥进入排土场B处,如图3(d)所示;⑤压煤岩石与煤层一起采出,通过运煤道路分运至排土场C处,如图3(e)所示;⑥电铲开采6下回采煤,开采结束,如图3(f)所示。

图3 抛掷爆破单斗-卡车开采工艺过程

2.2.4 抛掷爆破单斗-卡车开采工艺特点

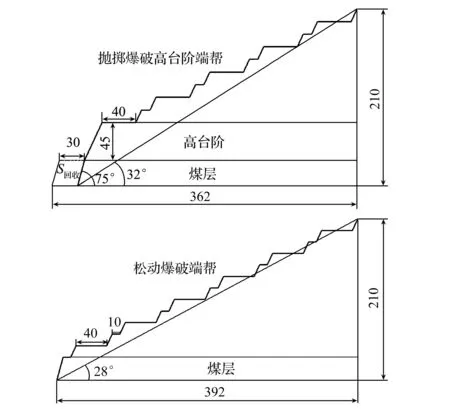

1)黑岱沟露天煤矿煤层厚度30m,抛掷爆破单斗-卡车工艺与松动爆破单斗-卡车工艺相比,端帮帮坡角可由原来的28°提升至32°,实现端帮陡帮开采,增加端帮靠帮采煤宽度30m,如图4所示,单侧端帮提高端帮资源回收V回收。

V回收=S回收×L采区×γ=9450000t

(1)

式中,V回收为端帮资源回收量,t;S回收为端帮资源回收截面积,m2;L采区为采区长度,取7000m;γ为煤容重,取1.5t/m3。

图4 抛掷爆破单斗-卡车工艺与松动爆破单斗工艺下端帮台阶布置(m)

2)根据黑岱沟露天煤矿现有电铲、卡车设备数量及设备能力,煤层上部45m实体高台阶采用抛掷爆破单斗-卡车剥离工艺无需添加新的开采设备,就能保证其煤层露煤速度。

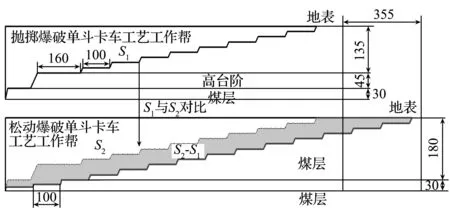

3)抛掷爆破单斗-卡车工艺,采用高台阶抛掷爆破技术可缩短采场和内排土场的距离,可有效减少剥离量,降低剥采比。以黑岱沟露天煤矿为例:煤层赋存深度H=180m,工作线长度L=2300m。抛掷爆破高台阶高度45m,平盘宽度160m;单斗台阶高度15m,平盘宽度100m,如图5所示。由图5可以看出,抛掷爆破单斗-卡车开采工艺截面积S1=101491m2,松动爆破单斗-卡车工艺截面积S2=167220m2,经过计算得到抛掷爆破单斗-卡车开采工艺超前剥离量比松动爆破单斗-卡车工艺超前剥离量减少(S2-S1)×L=(167220-101491)×2300=15118万m3。推进度缩短355m即采场至排土场直线距离缩短355m。

图5 抛掷爆破单斗-卡车与松动爆破单斗-卡车工作帮布置

4)煤层顶板上部45m实体高台阶,当采用松动爆破单斗-卡车开采工艺需要划分为3个水平剥离台阶,其3个台阶松动爆破费用及采装运输费用总和为P1。

P1=P松动+P采装+P运输

P松动=V松动×q

V松动=S×l平均×n

P采装=V松动×i×d1

P运输=V松动×i×l运距×d2

(2)

式中,P1为松动爆破费用及采装运输费用总和;P松动为松动爆破费用,元;P采装为采装费用,元;P运输为运输费用,元;V松动为松动爆破前台阶体积,m3;S为单个台阶截面积,取85×15m2;l平均为台阶平均长度,取2315m;n为台阶数量;q为松动爆破炸药单耗,取0.4元/m3;i为松动爆破后岩石松散系数,取1.25;d1为采装单位成本,取1.8元/m3;d2为运输单位成本,取1.9元/m3/km;l运距为松动爆破剥离平均加权运距,取2.1km。

经过计算得到松动爆破费用及采装运输费用总和P1约为6763万元。

当采用抛掷爆破单斗-卡车工艺时只需一个45m高台阶即可,其抛掷爆破费用及采装运输费用总和为P2。

经过计算得到抛掷爆破费用及采装运输费用总和P2约为3470万元。

采用高台阶抛掷爆破单斗-卡车工艺由于剥离运距小,比采用松动爆破单斗-卡车工艺节省约3293万元。

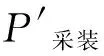

5)抛掷爆破技术可将高台阶30%~50%的物料直接抛入采空区,减少采剥设备作业量。2007年以来,黑岱沟露天煤矿已成功进行了200余次的抛掷爆破抛掷爆总量3.2亿m3,有效抛掷量1.09亿m3,相当于该矿1年的剥离总量,平均抛掷率达33%,见表1。

表1 黑岱沟露天煤矿抛掷爆破统计表

2.3 抛掷爆破吊斗铲倒堆工艺

抛掷爆破吊斗铲无运输倒堆工艺开采程序与抛掷爆破单斗-卡车工艺开采程序相同,都需要布置抛掷爆破高台阶对煤层顶板以上45m岩石进行抛掷爆破,采煤与剥离分区进行,一区负责采煤作业,另一区剥离露煤。

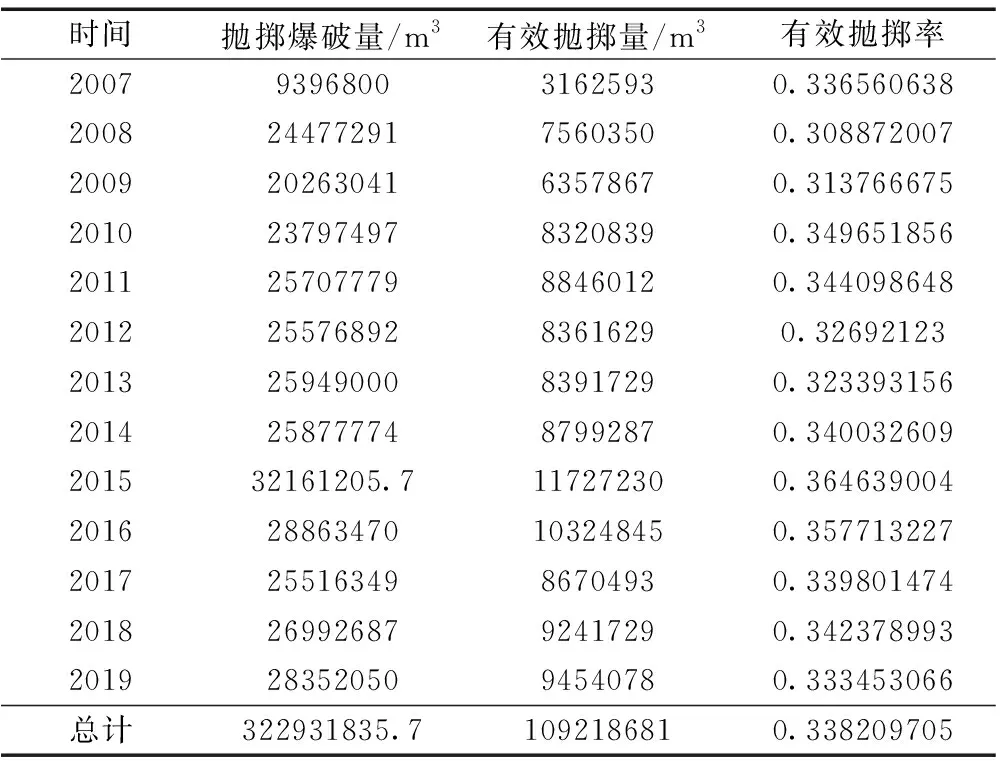

2.3.1 抛掷爆破吊斗倒堆工艺运输系统布置

由于吊斗铲可将剥离物直接倒堆至采空区,所以吊斗铲工作面无需布置运输道路。但需要为其布置换区走铲的“8”字形运输道路,如图6所示。北部作业区:入沟作业①—正常作业②—出沟作业③—去南部作业区入沟通道④。南部作业区:入沟作业①′—正常作业②′—出沟作业③′—去北部作业区入沟通道④′。

图6 吊斗铲作业流程走铲示意图

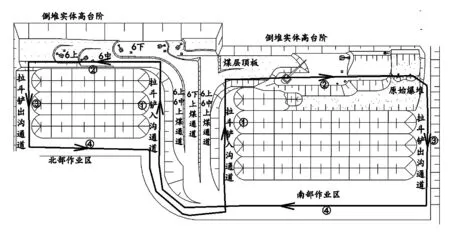

2.3.2 抛掷爆破吊斗倒堆工艺开采基本参数

抛掷爆破吊斗铲倒堆工艺工作面主要参数如图7所示,图中,H岩为实体高台阶岩石高度,约28~45m;H煤为煤层厚度,约30m;H倒为拉斗铲倒堆站立平盘高度,取10~20m;L超为超前沟宽度,约74m;H排为倒土堆高度,H排<72.5m;B为吊斗铲倒堆站立平盘宽度,取100~160m;b为采掘带宽度,取85m;α为煤层坡面角,取75°;β为实体高台阶坡面角,取65°;γ为岩土自然安息角,取38°。

图7 吊斗铲倒堆工艺工作面主要参数

2.3.3 抛掷爆破-吊斗铲倒堆作业工艺基本流程

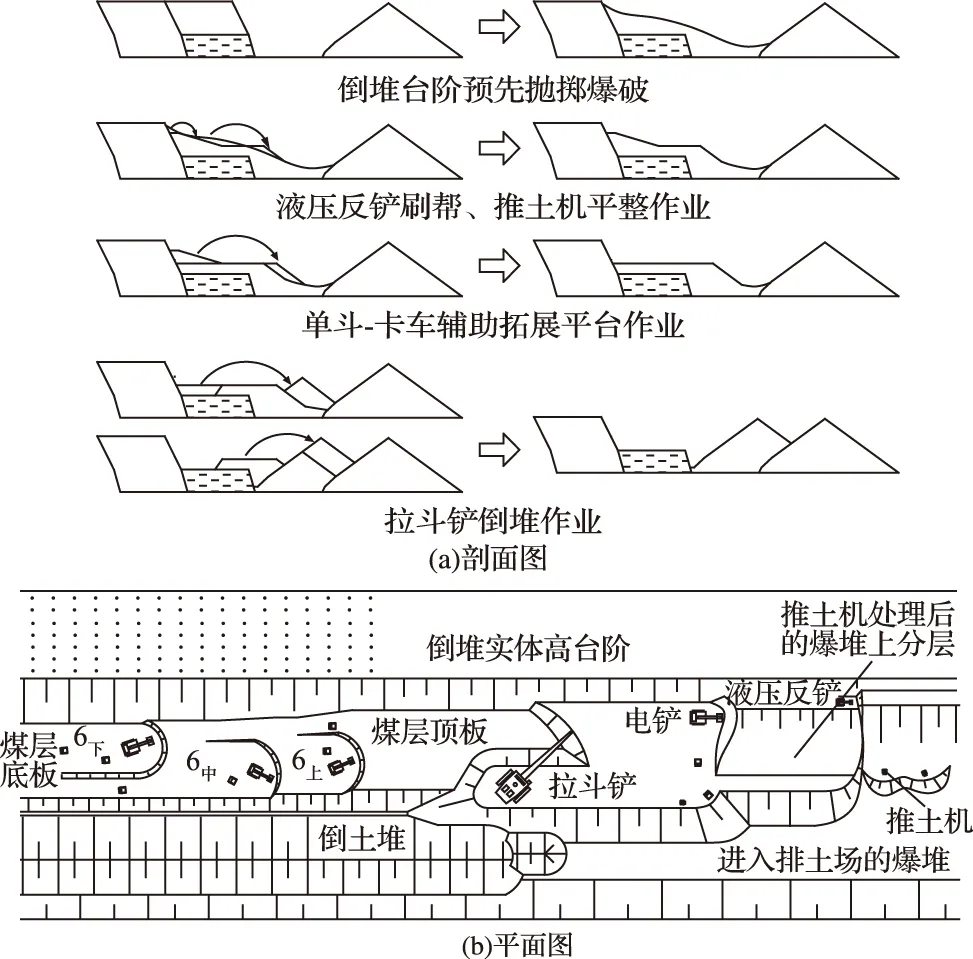

抛掷爆破-吊斗铲倒堆作业工艺基本流程如下:①倒堆台阶预先抛掷爆破;②液压反铲、推土机平整爆堆作业;③单斗—卡车辅助拓展平台作业;④拉斗铲倒堆作业;⑤拉斗铲跨区移设。黑岱沟露天煤矿吊斗铲无运输倒堆作业如图8所示。

图8 黑岱沟露天煤矿吊斗铲无运输倒堆作业

2.3.4 抛掷爆破吊斗铲倒堆工艺特点及适宜性

目前我国仅黑岱沟露天煤矿在应用吊斗铲,2007年投入使用。2018年吊斗铲倒堆工艺系统生产成本约10元/m3,单斗-卡车工艺系统生产成本约12元/m3。可以得到吊斗铲倒堆工艺系统生产成本比单斗-卡车工艺系统生产成本具有优越性。

黑岱沟吊斗铲倒堆系统由一台斗容90m3吊斗铲(购置吊斗铲投资约5亿元)、1台WK-55、4台卡车、5台推土机组成。若采用抛掷爆破单斗-卡车工艺则仅需3台WK-55、15台卡车、2台推土机即可。因此抛掷爆破吊斗铲无运输倒堆系统不仅投资极高,不符合煤矿轻资产的管理理念,同时需专门设备,备品备件需进口,维修保养难度大,设备规格大,作业条件要求高,辅助设备作业工程量大,时空关系制约性强,操作使用灵活性差,复杂地质条件适应性差,不具备普遍适用性[10]。而采用抛掷爆破单斗-卡车工艺由于无需投入新设备,且兼顾工艺灵活性及成本低的特点,应用前景广泛。

3 剥离工艺系统对比及适用于条件

目前松动爆破单斗-卡车开采工艺应用最为广泛,其工艺机动灵活,可以克服复杂地质条件带来的影响。但剥离作业时卡车绕行端帮道路时运距大,运输成本高;另外端帮运输道路多,造成端帮压煤量大,资源回收率低。抛掷爆破拉斗铲倒堆工艺是集采掘、运输、排土于一体的一种先进的生产工艺。剥离成本低,效率高,但一般研究中往往将拉斗铲划归为“非机动灵活”类大型矿用机械,与常规挖掘设备相比,拉斗铲对工作面平整程度要求相对较为苛刻,同时还要求煤层近水平或缓倾斜赋存,且对于局部剧烈变化的地质条件适应性较差。目前黑岱沟露天煤矿采煤工作面推进至二采区煤层断陷带。由于断陷带的存在,使得原本的拉斗铲倒堆剥离作业极其困难,但为了保证过断陷带期间的剥离进度,产能持续稳定,本文提出了抛掷爆破单斗-卡车工艺,从该工艺的方案设计中可以看出由于高台阶抛掷爆破后需搭建A桥、B桥,建立采场与排土场的联系,可以极大的缩短剥离运距,降低运费;同时该工艺也克服了松动爆破单斗-卡车运距远、运费高、端帮压煤、资源回收率低等缺点。因为单斗-卡车工艺灵活,即使是在断陷带区域也依旧能保证露煤速度,进而保证产能持续稳定。根据上述工艺特点对比分析,得到每种工艺适用条件,见表2。

表2 三种工艺适用条件分析

目前仅有黑岱沟露天煤矿、哈尔乌素露天煤矿等少数几家露天煤矿采用或尝试使用抛掷爆破单斗-卡车工艺[12-14]。其适用于煤层倾角小于15°的水平或缓倾斜煤层,覆盖物具有一定厚度(一般大于10m),裂隙层理不发育的露天煤矿[15]。从我国露天煤矿整体赋存条件来看,抛掷爆破单斗-卡车工艺可在多数露天煤矿进行推广[16],如:西湾露天煤矿、长滩露天煤矿、魏家峁露天煤矿等这些煤矿均属于水平近水平煤层,且覆盖物厚度较大。

4 结 论

1)高台阶抛掷爆破工艺布置对于正在生产的露天煤矿,可以起到降低生产剥采比,缩短卡车运距,端帮陡帮开采提高资源回收率方面等的作用;对于基建期的露天煤矿,则可起到减少基建剥离量,提前实现内排的作用。黑岱沟露天煤矿已经成功实施了200余次的抛掷爆破,为抛掷爆破的推广奠定了理论与实践双重基础。

2)黑岱沟露天煤矿在吊斗铲故障期间,已成功实施了10余次“抛掷爆破+单斗-卡车”开采方式,证明该工艺的应用是完全成熟。

3)综合全国露天煤矿覆存条件,“抛掷爆破+单斗-卡车”工艺是具备推广价值,且前景广阔。