新华Super6000型清洗消毒器工作原理和故障维修

浙江大学医学院附属儿童医院 医疗设备科,国家儿童健康与疾病临床医学研究中心,浙江 杭州 310003

引言

随着医疗设备的不断更新和复用医疗器械的集中化管理,手工清洗医疗器械的方法逐渐转变为全自动清洗消毒器自动清洗[1]。在清洗、消毒和灭菌的设备中,清洗消毒器是一种有相应国际标准的设备[2],并以其安全、高效及清洗量大等特点在医院得到广泛的应用[3-4]。清洗消毒器事关医院感染,设备的正常运转非常重要,本院3台新华Super6000型清洗消毒器自2015年安装使用至今,因该设备清洗消毒过程涉及水、电、压缩空气、蒸汽等因素,所以对工作环境和操作方法要求较高,如有不当易引发故障。本文对该型号设备工作原理和结构特点进行简要分析,同时选取三个有代表性的故障(文献检索鲜见类似报道),介绍了该型号设备故障判断的一些技巧和快速修复的一些方法,最后根据该清洗消毒器常见故障制定了维护保养方案以供同行参考。

1 新华Super6000型清洗消毒器工作原理

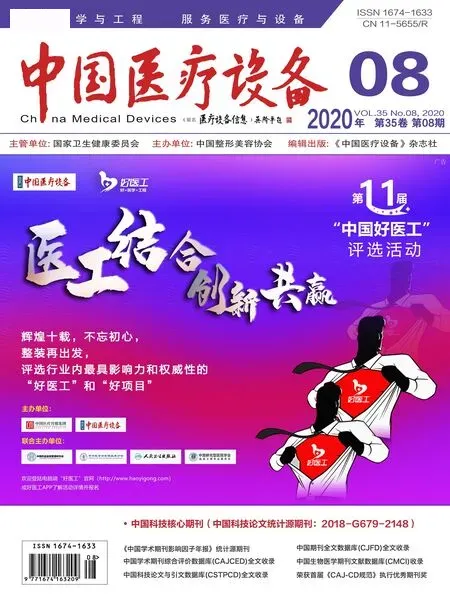

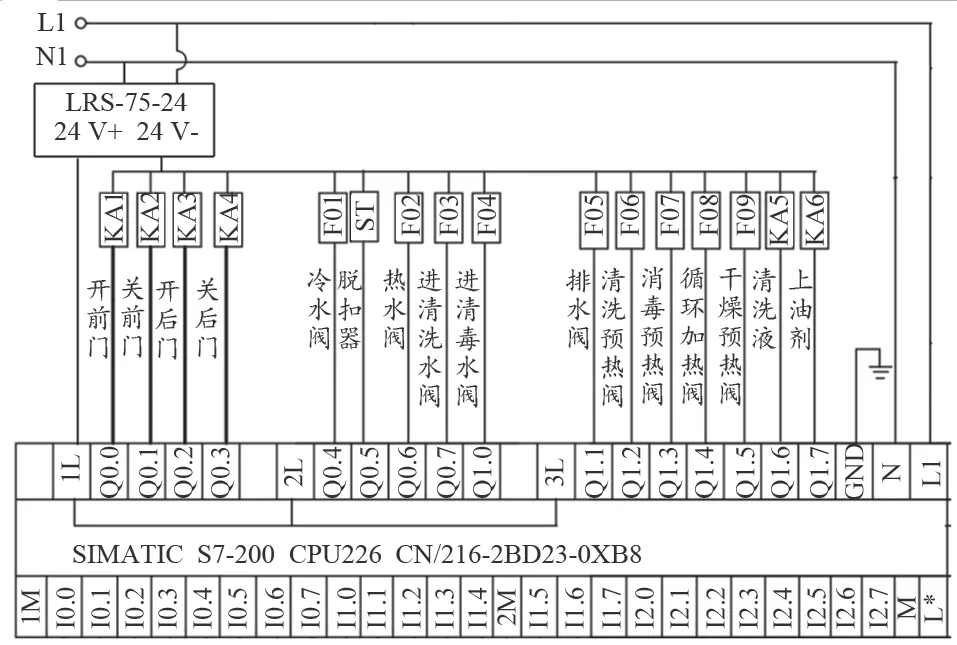

该设备采用蒸汽预热技术,缩短了加热所需时间,使整个清洗消毒流程控制在35 min左右[5-6]。清洗用水进入低温水箱预热至55℃,消毒用水进入高温水箱预热至93℃。清洗阶段清洗用水进入清洗舱,通过大功率循环泵在舱内循环,并通过旋转喷射臂,将水均匀地喷射到被清洗物品上,对物品进行强有力的冲洗,同时可自动加入清洗霉液及上油液,使清洗更加有效彻底;消毒阶段消毒用水进入清洗室,对清洗物品进行热消毒;干燥阶段通过节能高效的干燥系统将被过滤及加热的洁净热空气吹入清洗舱内,对清洗后的物品进行有效的干燥。该设备采用气动阀控制水和蒸汽的通断,比电磁阀更安全更稳定[7],采用双门互锁保护装置,装载端和卸载端同时间段只能有一个门打开,有效保证污染区与清洁区的隔离。图1为新华Super6000型清洗消毒器的系统组成。

图1 新华Super6000型清洗消毒器的系统组成

2 新华Super6000型清洗消毒器常见故障案例分析

2.1 故障一

2.1.1 故障现象

设备前门关闭过程中报错“前门电机保护”,并且传送带出现异响,前门已关上但未进入密封状态。

2.1.2 故障分析

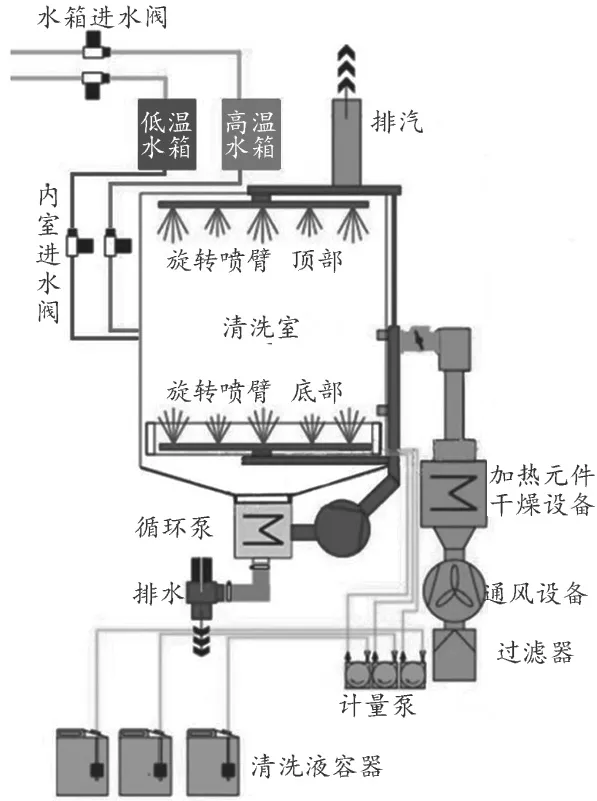

该清洗器使用微型电机控制门传送装置,舱门上下两端固定于传送带上,传送带通过传动齿轮与直流电机相连(图2),通过电机的正转和反转实现清洗器前后门的上下移动[8]。直流电机保护板分别调节控制电机的正向及反向保护电流,顺时针旋转电机保护板上电位器适当增大电机保护电流,再次关门过程中未报错“前门电机保护”,但出现“前门过载”报错。

图2 清洗机清洗舱门传动系统

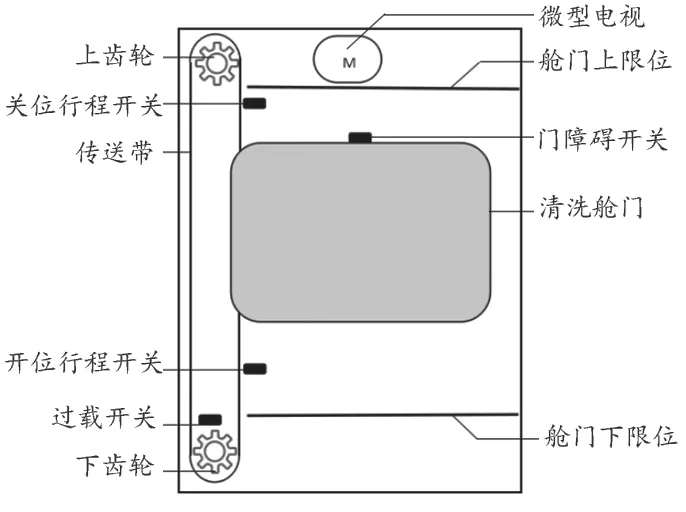

单侧门传动系统上共设置有4个传感器,分别为2个门行程开关,1个门障碍开关,1个门电机过载开关。门行程开关控制舱门的上下位置,障碍开关负责检测门上升过程中是否有异物干扰,上齿轮位置固定,下齿轮固定于弹簧上,若舱门到达上下限位后电机继续转动,则传送带会拉动下齿轮向上移动并触发过载开关引起报警。在输入检测画面(图3)中可以对设备的信号输入进行查看,当有信号时相应的圆圈会变为实心,我们可以通过此界面检测对应传感器状态。在设备操作界面确认前门过载报警后,从主界面依次进入设备维护和输入检测界面,在输入检测界面查看到前门关位无信号,前门电机过载有信号。由于报警出现在前门关闭过程中,初步判断前门关位行程开关失效。前门到达上限位后电机继续工作,第一次由于电机保护电流较小,过载开关闭合前电机保护报警已出现,调大保护电流后则先出现过载报警。

图3 输入检测界面

2.1.3 故障排除与经验教训

拆机后发现前门关位行程开关和过载开关均已闭合,拆下前门关位行程开关,用万用表测量,发现此行程开关功能正常,怀疑行程开关至PLC连接线路断路。使用万用表通档测量发现一根连接线断路,故判定关位行程开关至PLC连接线路断路,导致行程开关失效无法正常停止电机运转,出现相关报警并引起传送带异响。更换此连接线后,设备正常运行,故障排除。由于该设备检修维护时需要将强电箱和弱电箱从设备左侧拉出,若处理不当各个传感器连接线易因挤压及牵扯动作而引起断线。此外在此次维修中开始错误判断“前门电机保护”的原因,未在输入检测界面查看各个传感器的状态并进行系统性排查,便调整了电机保护电流的大小,从而引发了第二次报警,对设备造成二次伤害。根据报警代码与相应的原因分析,再结合输入检测界面各个传感器状态,即可准确的判断故障所在,从而提高工作效率。

2.2 故障二

2.2.1 故障现象

设备静止和运行过程中均出现漏气现象,同时运行过程中前门有少许液体渗出,设备未出现报警。

2.2.2 故障分析

该设备设计需要0.4~0.7 MPa压缩空气来维持正常工作,压缩空气从空气压缩机出发先经过气水分离器,再到压力检测装置,最后分2路:一路进入紧凑型气缸控制前后门密封;一路进入阀岛控制各个气动阀。此型号设备气路较复杂,故出现漏气的位置比较难判断,可以通过排除法辅以相应故障判断来寻找漏气源。漏气现象会造成压缩气体的浪费,降低空气压缩机的使用寿命,严重时可能会影响清洗机的正常工作,甚至对操作人员生命安全造成威胁,所以发现漏气现象后需尽快排除[9]。

首先查看压缩空气是否压力异常,确认实际供气压力为0.6 MPa,符合设备参数要求。以汽水分离器为中心点分三路查找漏气源:空气压缩机至气水分离器为一路;气水分离器至阀岛为一路;气水分离器至气缸为一路。前两路打开设备右侧门即可排查,确认无漏气现象后再对气水分离器至气缸一路进行排查,结合输入检测界面前门密封有信号,说明气缸基本功能正常,需拆下前门不锈钢保护罩对气缸进一步检查。

2.2.3 故障排除与经验教训

设备停止运行后拆下保护罩,发现紧凑型气缸(图4)活塞处有漏气,故判定前门气缸漏气,导致前门密封性下降,清洗过程中有少许液体渗出。査得此气缸型号为费斯托(FESTO) ADVU-80-25-A-P-A,购买并更换该型号气缸后故障排除,设备无漏气现象,运行过程中无液体渗出。随着设备使用次数增加,气缸活塞磨损到一定程度便会漏气,使清洗舱门密封性受到影响。由于气缸隐藏在保护罩后面,平时难以观察到,且不属于常规配件,一旦损坏难以及时更换,对临床影响较大,故可以把气缸检查列入清洗消毒器维护保养计划中。通过手动模式操作舱门的密封和开启,观察过程中有无漏气现象,同时结合输入检测界面信号变化便可迅速判断气缸好坏。

图4 紧凑型气缸

2.3 故障三

2.3.1 故障现象

清洗机开机预热一段时间后操作人员启动清洗程序,设备报错“水未准备好”,无法进入清洗消毒程序。

2.3.2 故障分析

根据该故障现象,首先检查纯水、压缩空气和蒸汽供应是否正常,排除上述供应异常情况后仔细询问使用设备的操作人员,得知设备预热期间曾报错“低温水箱升温慢”,操作人员并未理会此报警并进行下一步操作。在主界面查看两个预热水箱温度示数,发现高温水箱已达到设定数值,而低温水箱温度远低于设定值,故基本可以判断是低温水箱加热系统故障引起的先后两次报警[10]。

首先在输入检测界面查看低温水箱高水位有无信号输入,该信号灯亮确认水箱内有水,然后根据Super6000原理接线图(图5),依次排查找出故障所在。打开设备前面板以及里面的电路控制部分的盖板,仔细检查PLC线路连接,没有发现松脱和烧毁痕迹以及其他异常情况,用万用表测量开关电源LRS-75-24的工作电压24 V输出正常,用万用表测量清洗预热阀F06对应阀岛上的接口有24 V输入,此控制管路压缩空气供应也正常,怀疑F06损坏导致蒸汽无法进入热交换器。打开设备后门左侧面板,仔细检查该气动阀,发现其顶部红色指针并未弹出,气动阀处于关闭状态,故判断清洗预热阀F06损坏。

图5 Super6000原理接线图

2.3.3 故障排除和经验教训

更换一个新的气动阀,更换时需将蒸汽阀门和压缩空气阀门关闭,避免造成意外伤害。更换后开启设备,打开相应阀门,一段时间后低温水箱和高温水箱预热到设定温度,没有出现“低温水箱升温慢”报警,启动清洗程序设备未出现“水未准备好”报警,故障排除。对损坏的气动阀进行检查,发现其阀芯处腐蚀较严重,接口处有较多杂质,导致其无法正常控制蒸汽通断。由于设备所处环境湿度较大,压缩空气中含有较多水分,气水分离器不能完全除去水分,导致阀芯腐蚀引起相应故障[11]。平时检查设备时,工程师应注意观察气水分离器,及时排掉分离器中收集的废水,避免对除水效率产生影响[12]。

3 小结

随着设备老化,故障逐渐增多,为了降低设备使用的故障率,应建立定期维护保养制度,除去厂家提供的常规保养方案,根据设备工作原理、结构特点和常见故障,增加针对性检查和保养[13-14]。建议如下:① 打开设备前面板以及里面的电路控制部分的盖板,仔细检查PLC线路连接,确认无松脱和烧毁等异常现象;② 检查门传送带是否异位,舱门密封圈是否损坏,确认各个限位开关正常工作,保证门传动系统无障碍;③ 检查触摸屏功能,确认触摸屏上的按钮起作用,进入输入检测界面确认各个信号是否正常;④ 通过手动操作确认各个气动阀是否正常工作,紧凑型气缸状况是否良好;⑤ 检查气水分离器集水杯内状况,及时排出多余的废水。

同时加强对使用人员的操作培训,减少因操作失误引起的设备故障,制定常规操作规程,不定期督查、规范操作行为,杜绝人为故障[15-16],力求降低机器故障率,确保清洗、消毒和灭菌工作正常运转,保障临床对复用医疗器械和物品的需求。