液压型风力发电机组低速性能仿真研究

刘长江,邓晓刚,石青易

(1.重庆长安工业(集团)有限责任公司,重庆 401120;2.重庆科技学院机械与动力工程学院,重庆 401331)

0 引言

液压型风力发电机组作为新一代风力发电机组,与传统齿轮箱式及直驱式风力发电机组相比具有很大优势[1]。液压传动风力发电机在近几年发展迅速,摆脱了传统风力发电机中的齿轮箱和整流逆变装置,采用液压柔性传动装置代替了刚性连接,减少了功率损耗和塔架顶部重量,使其维修更方便,成本更低;同时利用柔性传动实现了传动比实时可调,具有使用灵活,电能质量高等优点[2],各国相继开展液压型风力发电机组研发工作。

德国亚琛工业大学IFAS 实验室[3]搭建了液压型风力发电机组实验平台,通过理论仿真分析及实验台数据分析对比得出结论:液压主传动系统效率随着风速增加快速提升到85%,并且在比较宽泛的风速范围内具有较高的效率。美国加州理工学院喷气推进实验室(JPL)[4]发表了一种新型液压风力发电机组实验报告,发现利用液压传动系统配合较好的控制系统可以使机组效率与目前所用的机械传动系统相媲美。卞永明等[5-6]提出了一种新型的液压传导储能风力发电系统模型,针对液压传动系统的效率和稳定性进行了一系列实验研究,实验结果表明液压传动系统的效率和稳定性都能满足技术要求。艾超等[7]以30 kV·A 液压型风力发电机组模拟实验台为研究对象,推导了适用于此种机型的闭式液压传动系统效率公式,并对实验系统进行了效率实验研究,最终验证了理论计算公式的准确性。以上研究工作主要集中在用实验设备模拟风速进行主传动控制系统的实验研究,没有采用风力机进行效率研究,同时对低风速下的效率研究也未有报道,忽略了风力发电机组在低风速时对风能的利用,浪费了资源。

本文提出了一种大功率低速大扭矩径向柱塞泵(额定排量8 800 mL/r)以代替传统定量泵进行低速性能研究,采用定量泵-并联变量马达闭环系统传动,在不同的输入风速下(3~6 m/s),基于AMEsim 软件控制变量马达排量变化实现恒速输出,带动同步发电机并网发电。旨在设计一种液压式增速传动风力发电机组及传能效率测试,采用定桨距型风力机[8]模型对其主传动控制系统进行仿真分析,探究在低速情况下该机组的实际使用性能,提高对风能的利用率。

1 液压型风力发电机组工作原理

液压型风力发电机组整体结构简图如图1 所示,主要包括风力机、定量泵-变量马达液压传动控制系统、电励磁同步发电机、发电控制系统等。

定量泵与风力机连接安装在机舱里,变量马达与同步发电机安装在地面上,定量泵与变量马达之间通过管路连接。液压风力机先将风能转换成机械能,机械能推动液压泵,由液压泵转换成液压能。流体能量被传递后,液压能传输到变量马达处推动变量马达转换成机械能,变量马达驱动电励磁同步发电机将液压能转换成电能。

图1 液压型风力发电机组的整体结构简图

2 液压型风力发电机组数学建模

2.1 定桨距型风力机数学模型

由于没有变桨功能,风力机从风中捕获的功率表述为[9]:

式中:ρ为气流密度;R为叶片半径;v为风速;Cp为风能利用系数。

由于没有变桨功能,风能利用系数Cp仅与叶尖速比有关,可用以下经验公式进行计算:

式中:λ为叶尖速比;R 为风轮半径;ωw为风轮转速;v 为风速。

风轮输出转矩Tw为:

2.2 定量泵-并联变量马达系统数学模型

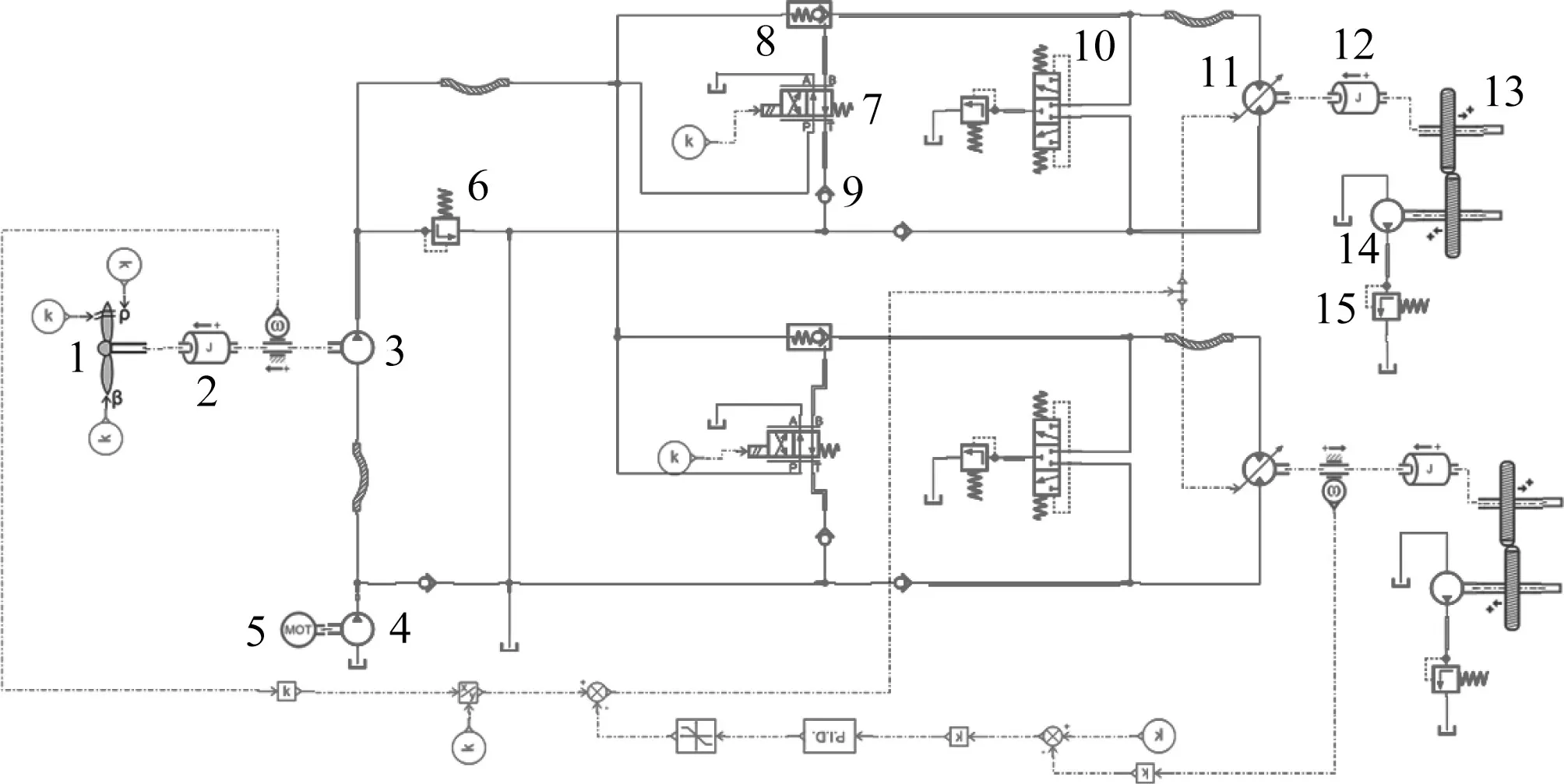

液压型风力发电机组定量泵-并联变量马达主传动系统回路原理简图如图2 所示。采用图中的原理图模型推导定量泵-双并联变量马达系统传递函数时,2 台变量马达型号相同,故其数学表达相同,以下角标1和2区别。

图2 定量泵-并联变量马达主传动系统回路原理简图

定量泵流量方程为:

式中:Qp为定量泵流量,m3/s;Dp为定量泵排量,m3/rad;ωp为定量泵的转速,rad/s,C为定量泵内泄漏系ip数,m3/(s·Pa);Cep为定量泵外泄漏系数,m3/(s·Pa);ph为高压管路压力,Pa;p1为低压管路压力,Pa。

定量泵-双并联变量马达高压腔流量连续性方程为:

式中:Qp为定量泵流量,m3/s;Qm1为变量马达1流量,m3/s;Qm2为变量马达2 流量,m3/s;V0为定量泵与变量马达之间高压管路总容积,m3;βe为油液综合体积弹性模量,Pa;p1为低压管路压力,Pa;Cim、Cem分别为变量马达内、外泄漏系数,m3/(s·Pa)。

变量马达排量方程为:

式中:Dm为变量马达排量,m3/rad;Km为变量马达排量梯度,m3/rad;γ为变量马达摆角位置,取值区间[0,1]。

变量马达转速方程为:

变量马达输出功率传递函数为:

定量泵输入功率传递函数为:

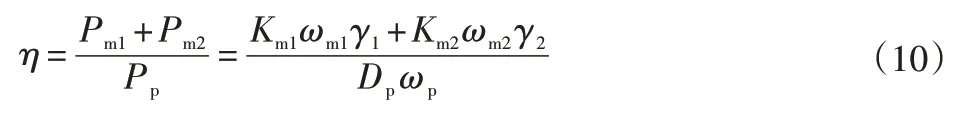

定量泵-双并联变量马达效率传递函数为:

3 液压型风力发电机组仿真研究

利用AMEsim 软件建立液压型风力发电机组定量泵-并联变量马达主传动液压控制系统仿真模型,如图3 所示。采用定桨距型风力机模型输入不同风速,通过改变负载溢流阀压力来模拟负载变化,并设置仿真参数,对电机转速、负载压力、输入输出功率及效率等因素进行全面系统的仿真研究分析,寻求各因素之间的影响规律。

图3 考虑实际风速的仿真模型

针对液压型风力发电机组设置主传动液压系统仿真参数如表1所示。

3.1 恒转速输出控制研究

采用间接流量反馈加上直接转速闭环控制方式[10]使液压马达排量给定信号基于系统流量值给出,并在此基础上基于转速差进行调整,定量泵工作在恒流源状态。此种方法即可提高系统的稳定性,又能避免系统压力超出工作压力范围,造成系统溢流损失。通过不断调整PID 参数,当P=0.1,I=0,D=5时变量马达转速恒定输出。图4所示为不同风速下的变量马达转速变化曲线。

表1 参数设置

图4 不同风速下的变量马达转速变化曲线

3.2 效率研究

在不同风速下分别取负载压力为4 MPa、5 MPa 和6 MPa进行仿真得到定量泵转速如图5~7所示。由图可知,在同一负载压力下,定量泵转速会随着风速增加而变大,而在同一风速下,负载压力变化时定量泵转速变化较小,可见,风速对定量泵转速影响较大,负载压力对定量泵转速影响较小。并且,当风速为4 m/s、5 m/s 和6 m/s 时定量泵能够维持较高转速,负载压力范围和功率范围较大,利于风力发电机组实际使用。

图5 负载压力为4 MPa时,不同风速下定量泵转速变化曲线

图6 负载压力为5 MPa时,不同风速下定量泵转速变化曲线

图7 负载压力为6 MPa时,不同风速下定量泵转速变化曲线

图8 不同风速,不同负载压力下的输入功率曲线

改变负载压力得到在不同风速下系统的功率曲线如图8所示。由图可知,在同一风速下,随着负载压力不断增加,系统输入功率成比例增加。在同一负载压力下,随着风速的不断增加,系统输入功率呈线性趋势增加,在低负载时增加较快,在高负载时增加缓慢。可以看出,风速对风力机输入功率影响较小,负载压力对风力机输入功率影响较大,并且在风速较大时负载压力范围和风力机输入功率范围较大,利于风力发电机组实际使用。

如图9 所示,在同一风速下,随着负载压力不断增加,系统输出功率成比例增加。对于较高风速,在同一负载压力下,随着风速的不断增加,系统输出功率几乎没有变化。可以看出,风速对系统输出功率影响较小,负载压力对系统输出功率影响较大,并且在风速较大时负载压力范围和系统输出功率范围较大,利于风力发电机组实际使用。

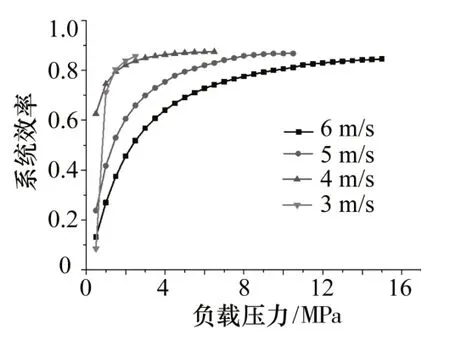

如图10 所示,在同一风速下,随着负载压力不断增加,系统效率呈抛物线趋势增加,并逐渐稳定在85%左右。在同一负载压力下,随着风速的不断增加,系统效率逐渐下降,在0~4 MPa 时下降速度较快,而在4 MPa 以上时,系统效率下降速度较慢。可以看出,系统效率与风速和负载压力均有关,且负载压力在4 MPa 以上时系统效率较高,利于风力发电机组实际使用。

图9 不同风速,不同负载压力下的输出功率曲线

图10 不同风速,不同负载压力下的效率曲线

4 结束语

本文建立了液压型风力发电机组定量泵-并联变量马达主传动液压控制系统仿真模型,采用大功率低速大扭矩径向柱塞泵进行了低速性能研究,仿真结果表明,在4~6 m/s的低风速下该机组效率可达85%,输出功率范围较大,接近传统机组。同时采用间接流量反馈加上直接转速闭环控制方式实现了变量马达恒转速输出发电。