装载机驱动桥壳有限元静力学分析

唐恒 张青峰

摘 要:本文通过Proe软件对装载机驱动桥壳体进行三维建模,借助ANSYS Workbench软件对其结构进行有限元静力学分析,得到此桥壳的等效应力和变形分布情况,为下一步的桥壳改进及优化提供了依据。

关键词:装载机;驱动桥;有限元;静力学分析

中图分类号:TH243文献标识码:A文章编号:1003-5168(2020)20-0016-03

Abstract: This paper used Proe software to carry out three-dimensional modeling of the loader drive axle housing, and used ANSYS Workbench software to perform finite element static analysis on its structure, and obtained the equivalent stress and deformation distribution of the axle housing, which provided a basis for the next improvement and optimization of the axle housing.

Keywords: loader; drive axle; finite element; static analysis

驱动桥桥壳是装载机的主要零件之一,其功能是支撑并保护主减速器、差速器和半轴等传动件,使左右驱动车轮的轴向相对位置固定;同从动桥一起支撑车架及其上的各总成重量;车辆行驶时,承受由车轮传来的路面反作用力和力矩,并经悬架传给车架。因此,驱动桥壳的性能直接影响汽车的有效使用寿命[1-3]。合理地设计驱动桥壳,使其具有足够的强度、刚度是非常必要的。

驱动桥壳的常规设计方法是将桥壳看成一个简支梁并校核几种典型计算工况下某些特定断面的最大应力值,然后考虑一个安全系数来确定工作应力,这种设计方法有很多局限性[4]。近年来,随着计算软件的发展及普及,设计人员开始利用有限元软件对驱动桥壳进行计算和分析。本文运用ANSYS Workbench软件对装载机驱动桥壳体进行有限元静力学分析,为下一步驱动桥壳的优化提供依据。

1 建立驱动桥结构有限元模型

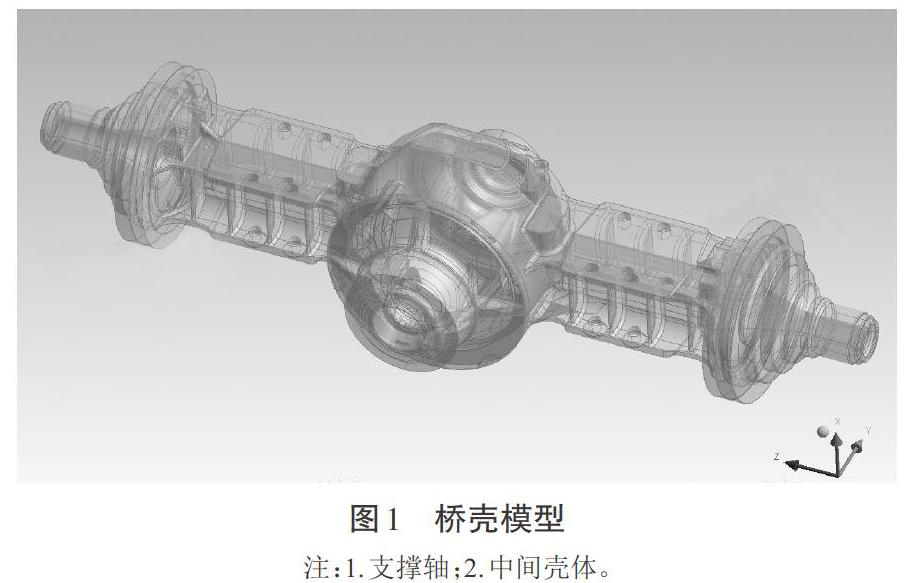

本文以某装载机驱动桥为例,首先采用Proe软件建立了驱动桥壳体的三维模型。三维建模时,在保证壳体分析精度的前提下,对模型进行一定的简化处理,例如,将模型中小的倒角、螺纹、装配孔等不影响结构受力的小特征隐藏或删除,以便于模型的后续处理及分析。然后,将三维模型导入Ansys Workbench中对模型进行处理(见图1)和分析。

从受力性能及经济性考虑,装载机驱动桥壳的材料主要为铸铁材料,而两端安装车轮的支撑轴一般选用合金钢材料。本文中的驱动桥中间壳体材料为球铁QT500-7,左右两端支撑轴材料为42CrMo,具体材料属性如表1所示。

驱动桥壳体各零件间采用螺栓连接,在模型处理时,由于驱动桥壳体各零件接触面之间相对固定,不允许出现相对移动,因此各零件接触面之间采用计算较为简单的bonded方式连接。零件之间连接螺栓的强度需要单独校核,本文不做论述。

壳体的网格划分利用Ansys Workbench软件自带的功能。在划分网格时,两端支撑轴为规则的旋转件,选用六面体网格的方式划分,中间桥壳和托架结构复杂,不规则,所以按照四面体网格的方式划分[5]。总体网格尺寸控制在15 mm,为了提高计算精度,对各接触面的网格进行细化,尺寸控制在12 mm。划分后,共得到1 602 128个节点和985 778个单元,网格模型如图2所示。

2 约束和加载

2.1 模型的邊界约束

本文按照《工程机械 驱动桥 试验方法》(JB/T 5928—2014)规定,驱动桥壳垂直弯曲静刚(强)度台架试验在两端轮距处选用铰接支点。有限元模型在左、右支撑轴位置采用单点约束,约束点与花键轴表面采用刚性单元连接,约束点的位置在驱动桥左、右两侧轮胎中心面(该桥左右车轮的轮距为2 460 mm)与车桥中心轴的交点处(A、B)。在约束时,约束左端点(A)三向平动和绕驱动桥壳轴线的转动(DxyzRy),右端点(B)只约束两向平动,放开驱动桥轴线方向平动(Dxz)。选择驱动桥壳与车架之间的连接面作为加载面,加载方向垂直向下,如图3所示。

2.2 加载力的计算

本文主要参考《工程机械 驱动桥 试验方法》(JB/T 5928—2014)和《工程机械 驱动桥 技术条件》(JB/T 8816—2015)中关于驱动桥壳的技术试验条件,特制定以下驱动桥壳静力学分析的工况,如表2所示。

3 计算的结果

3.1 驱动桥壳垂直刚度的计算结果

《工程机械 驱动桥 技术条件》(JB/T 8816—2015)规定,按3倍额定桥荷加载时,每米轮距弹性变形不超过1.5 mm。这时的位移云图如图4所示,图片是放大50倍后的显示效果。

由图4可以得出,桥壳在3倍桥荷下总的变形量为3.45 mm,该桥左、右轮距为2 460 mm,经计算,该桥壳的刚度为1.4 mm/m,符合《工程机械 驱动桥 技术条件》(JB/T 8816—2015)中对桥壳刚度的规定,该桥壳的刚度设计满足要求。

3.2 驱动桥壳垂直静强度的计算结果

在加载6倍桥荷的条件下对该桥壳的将强度进行分析,计算结果如图5至图7所示。

从图5应力分布云图来看,该桥壳在多个区域出现应力值超出材料的屈服极限320 MPa。从图6桥壳的变形云图可以得出,桥壳的截面上半部分主要承受弯曲压应力。除去两面接触面处应力集中点外,壳体最大应力值出现在距离桥壳中心365 mm附近的截面的上部压应力区,最大应力值保持在558.4 MPa左右,区域为横条状,没有穿透桥壳本体。虽然铸铁材料的抗压强度大于屈服强度[6],但是此处压应力已接近材料屈服强度的2倍,所以此处为危险点。

截面下部最大应力值达到386.7 MPa,由于下表面主要承受弯曲拉应力,此处应力超出材料的屈服极限,该截面下半部同样为危险截面。

分析发现,在该桥壳加载6倍桥荷的条件下,距离桥壳中心左、右两侧365 mm的截面处的拉应力及应力均超出材料的屈服极限。在实际工况中,该危险区域很可能成为壳体发生损毁的源头,在后续设计时需要在此区域对桥壳进行加强,然后再度进行校核,直至危险区域消失。

4 结论

本文研究了如何运用Ansys Workbench软件对装载机驱动桥的刚度及强度进行静力学分析。根据标准《工程机械 驱动桥 技术条件》(JB/T 8816—2015)中关于桥壳刚度校核的规定,结合桥壳刚度有限元分析结果,得出所设计的桥壳满足静力学刚度设计要求。通过对桥壳的强度进行校核,笔者发现该桥壳在中心面两侧区域存在危险区域,后续设计时需要对该危险区域进行加强处理。

参考文献:

[1]唐志祥,邓四二.装载机驱动桥壳有限元分析[J].工程机械,2006(3):31-33.

[2]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[3]李亮,宋健,文凌波,等.商用车驱动桥壳疲劳寿命的有限元仿真与实验分析[J].机械强度,2008(3):503-507.

[4]杨波,罗金桥.基于ANSYS的汽车驱动桥壳的有限元分析[J].CAD/CAM与制造业信息化,2005(6):90-91.

[5]白玉成,梁诚,许文超.汽车驱动桥壳的有限元分析与轻量化[J].山东交通学院学报,2017(3):1-8.

[6]李克安.承压灰口铸铁构件的强度分析[J].材料科学与工程,1999(4):77-79.