杂多酸催化酯交换法合成碳酸二苯酯的研究

鄂永胜 王强 赵维振

摘 要: 以碳酸二甲酯和苯酚为原料,采用自制的杂多酸11-钨钛合钛[H4Ti(H2O)TiW11O39]为催化剂,对酯交换法合成碳酸二苯酯的反应进行了研究。考察了催化剂用量、原料摩尔比、反应温度、反应时间等因素对碳酸二苯酯产率的影响,得到最佳的反应条件。该反应催化效果好,产品产率高,催化剂可重复使用多次。

关 键 词:杂多酸;催化剂;酯交换法;碳酸二苯酯

中图分类号:TQ 032 文献标识码: A 文章编号: 1671-0460(2020)05-0802-04

Abstract: The synthesis of diphenyl carbonate by transesterification was studied by using dimethyl carbonate and phenol as raw materials and using self-made heteropoly acid H4Ti(H2O)TiW11O39 as catalyst. The effect of catalyst dosage, molar ratio of raw materials, reaction temperature and reaction time on the yield of diphenyl carbonate was investigated, and the optimal reaction conditions were obtained. The reaction has good catalytic effect, high product yield, and the catalyst can be reused many times.

Key words: Heteropoly acid; Catalyst; Transesterification; Diphenyl carbonate

碳酸二苯酯(DPC)是一種用途广泛的有机碳酸酯,主要用于制备对羟基苯甲酸聚酯、单异氰酸酯、二异氰酸酯、聚碳酸酯等产品。尤其是聚碳酸酯,其应用领域非常广泛[1],随着非光气法聚碳酸酯生产工艺的逐步应用,作为关键原料的DPC的研究与开发越来越受到关注[2]。

目前DPC的生产方法主要有光气法、氧化羰基化法和酯交换法三种[3]。光气法使用剧毒的光气,而且在反应的过程中会产生大量的盐酸,造成设备腐蚀,逐渐被淘汰。氧化羰基化法直接采用初级的化工原料苯酚、氧气以及一氧化碳,反应仅需一步就可以合成DPC,工艺较为简单,原料也比较便宜,但其反应的条件要求较高,需要高压,产品的收率也较低。酯交换法是以碳酸二甲酯和苯酚为原料,通过酯交换合成DPC,由于原料简单易得、绿色环保,反应条件也比较温和,被认为是最有前途的DPC合成方法。为了提高酯交换法合成DPC的收率,国内外的学者对反应使用的催化剂进行了细致的研究,一开始使用的是碱性或碱金属化合物,但反应速度较慢,由于产生了很多的副产品苯甲醚,使产品 的收率很低;后来使用路易斯酸,但收率仍不理想;20世纪80年代后,又开发了金属有机化合物,如钛、铝、锡的金属有机化合物,这些催化剂的使用使DPC收率可提高到30%左右[4]。

这些催化剂都为均相催化剂,它的特点是选择性好,催化活性较高,但其与反应的产物难于分离。而非均相催化剂可以多次重复使用,且反应结束后催化剂容易与反应产物分离,因此是酯交换法生成碳酸二苯酯研究的一个重要方向[5]。目前研究较多的有负载型催化剂、金属氧化物和水滑石三类非均相催化剂,但其催化性能略低于均相催化剂[6]。

本文使用自制的非均相催化剂,11-钨钛合钛,其分子式为H4Ti(H2O)TiW11O39,这是一种含钛多元杂多酸,使用这种催化剂催化合成DPC,具有产物分离容易、产率高、催化剂可以重复使用等优点。

1 实验部分

1.1 仪器与试剂

苯酚(分析纯)、碳酸二甲酯(分析纯)、无水乙醇(分析纯)、11-钨钛合钛杂多酸(自制)、WQF-510A FTIR型红外光谱仪、TU-1901型分光光度计。

1.2 催化剂的制备

取一定量的Na2WO4·2H2O酸性溶液,加热,滴加TiCl4溶液,反应一定时间后冷却,加乙醇析出油状物,分离,去离子水溶解,调pH值,浓缩,得到催化剂11-钨钛合钛杂多酸[7]。

1.3 实验步骤

在500 mL四口烧瓶上分别装有温度计、冷凝管或分馏柱、氮气管和搅拌装置。在烧瓶内加入适当摩尔比的碳酸二甲酯、苯酚和催化剂,在氮气保护下搅拌升温,反应分两个阶段,第一阶段装冷凝管,回流反应,反应温度90 ℃,以生成碳酸苯甲酯为主;反应一定时间后把冷凝管换成分馏柱,分馏柱上面安有温度计,侧面连接冷凝管以及接收瓶,然后升温进入第二反应阶段,反应温度为180 ℃,碳酸苯甲酯继续和苯酚反应生成碳酸二苯酯和自身发生歧化反应生成碳酸二苯酯,反应副产物甲醇和未反应的碳酸二甲酯以共沸的形式通过分馏柱不断流出,促使反应不断向右进行。

反应结束后启动真空装置,控制真空度在-0.09 MPa,收集温度在180~220 ℃的馏分,冷却结晶,无水乙醇重结晶,经液相色谱检测,得到纯度99.5%的碳酸二苯酯。

2 结果与讨论

2.1 催化剂的表征

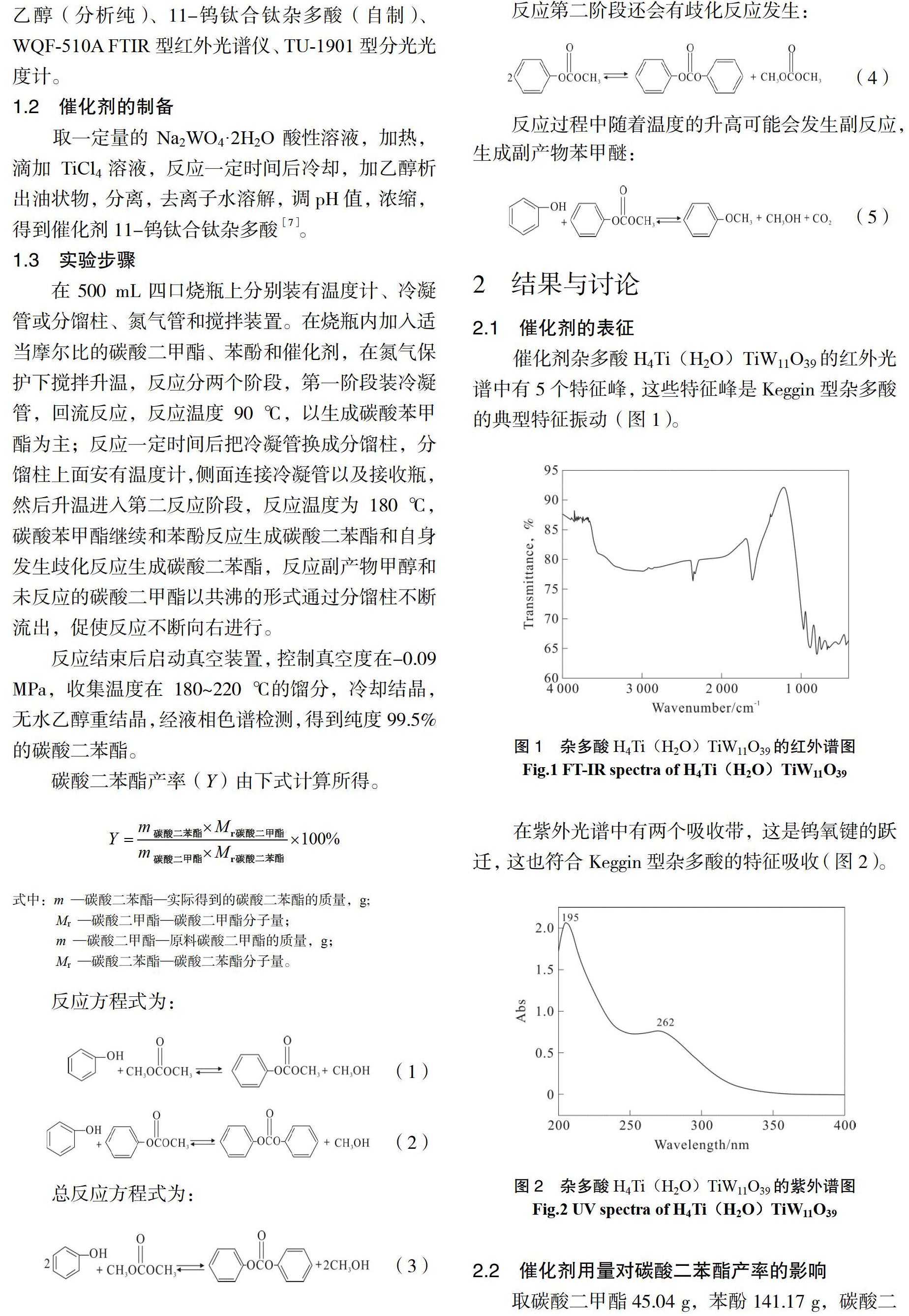

催化剂杂多酸H4Ti(H2O)TiW11O39的红外光谱中有5个特征峰,这些特征峰是Keggin型杂多酸的典型特征振动(图1)。

在紫外光谱中有两个吸收带,这是钨氧键的跃迁,这也符合Keggin型杂多酸的特征吸收(图2)。

2.2 催化剂用量对碳酸二苯酯产率的影响

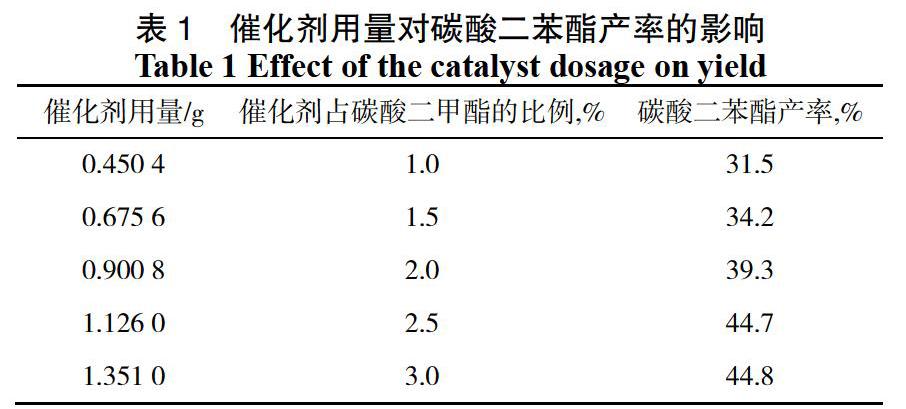

取碳酸二甲酯45.04 g,苯酚141.17 g,碳酸二甲酯与苯酚的摩尔比为1∶3,一定量自制的催化剂11-钨钛合钛,第一阶段反应时间为2.5 h,反应温度在90 ℃;第二阶段反应时间是5 h,反应温度在180 ℃。比较催化剂用量对碳酸二苯酯产率的影响。

由表1可知,碳酸二苯酯的产率随着催化剂用量的增加而提高,当催化剂用量达到碳酸二甲酯用量的2.5%时,碳酸二苯酯产率为44.7%,这时催化效果基本达到饱和,继续提高催化剂的用量碳酸二苯酯的产率提高已不明显,所以催化剂的最佳用量为碳酸二甲酯用量的2.5%。

2.3 碳酸二甲酯与苯酚摩尔比对碳酸二苯酯产率的影响

依据反应方程式(3)可知,碳酸二甲酯与苯酚的摩尔比应为1∶2,然而在实际的反应过程中,苯酚过量有利于碳酸二苯酯的生成,本实验对比了原料不同摩尔比时对碳酸二苯酯产率的影响。

取碳酸二甲酯45.04 g,催化剂用量取碳酸二甲酯用量的2.5%,即1.126 g,第一阶段反应温度为90 ℃,反应2.5 h;第二阶段反应温度为180 ℃,反应5 h(表2)。

从表2中可以看出,苯酚量小,碳酸二苯酯的产率低,这是因为苯酚量少以生成中间产物碳酸苯甲酯为主,进一步生成碳酸二苯酯会受到抑制,虽然碳酸苯甲酯可以歧化生成碳酸二苯酯,见反应方程式(4),但歧化反应同时也会生成碳酸二甲酯,苯酚少碳酸二甲酯多会抑制歧化反应的发生,从而导致最终产物碳酸二苯酯的收率低。随着苯酚量的增加,反应向正方向进行,碳酸二苯酯的产率也随着提高,当碳酸二甲酯与苯酚的摩尔比为1∶3时,碳酸二苯酯产率达到44.7%,当苯酚的量继续增加,碳酸二苯酯的产率提高已不明显,而这种情况下会造成苯酚的浪费,在经济上并不合理,也不易于工业化应用,所以碳酸二甲酯和苯酚适合的摩尔比为1∶3。

2.4 第二阶段反应温度对碳酸二苯酯产率的影响

取碳酸二甲酯45.04 g,苯酚141.17 g,摩尔比1∶3,催化剂1.126 g,第一階段反应时间为2.5 h,反应为回流反应,所以反应温度为碳酸二甲酯的沸点90 ℃,第二阶段反应5 h,改变第二阶段的反应温度,比较第二阶段温度对碳酸二苯酯产率的影响(表3)。

由表3可以看出,随着第二阶段反应温度的升高,碳酸二苯酯的产率先升高后降低,在180 ℃时,碳酸二苯酯的产率最高,为44.7%。这是因为反应为吸热反应,温度的提高不但加快了反应速度,而且有利于反应向正方向进行,提高了产物收率。由反应方程式(5)可知,随着反应温度的持续提高,生成苯甲醚的副反应也明显活跃起来,从产物中通过液相色谱检测到苯甲醚含量随着反应温度的提升而明显提高,主产物碳酸二苯酯的产率开始有所下降,所以,可以确定第二阶段最佳的反应温度为180 ℃。

2.5 反应时间对碳酸二苯酯产率的影响

取碳酸二甲酯45.04 g,苯酚141.17 g,摩尔比1∶3,催化剂1.126 g。第一阶段反应温度为90 ℃,第二阶段反应温度为180 ℃。先固定第二阶段反应时间为5 h,改变第一阶段反应时间,比较其结果(表4)。

由表4可以看出,第一阶段反应时间对碳酸二苯酯产率影响较小,这时以生成中间产物碳酸苯甲酯为主,见反应方程式(1),但也呈现出随着反应时间延长产率逐步提高的规律,当反应时间达到150 min后,产率不再提高,这时反应已经达到平衡状态,所以第一阶段最佳的反应时间为150 min,即2.5 h,继续延长时间没有意义。

固定第一阶段反应时间2.5 h,改变第二阶段反应时间,比较其结果(表5)。

从表5中可以看出,第二阶段反应时间对产率的影响较大,这时反应以生成碳酸二苯酯为主,见反应方程式(2)和(4)。随着反应时间的延长,碳酸二苯酯的产率快速提高,但超过5 h后,产率却小幅下降,这是由于在反应5 h左右,反应达到平衡,产率达到最大的44.7%,继续延长反应时间,副反应逐渐增加,苯甲醚逐渐增多,使产品碳酸二苯酯的产率出现小幅下降,所以第二阶段最佳的反应时间为5 h。

2.6 催化剂重复使用对产率的影响

反应结束蒸馏提取碳酸二苯酯馏分后,烧瓶中剩余的催化剂不必做任何处理继续按最佳条件添加原料和反应,考查催化剂连续重复使用对碳酸二苯酯产率的影响(表6)。

从表6中可以看到,随着催化剂的连续重复使用,碳酸二苯酯的产率只是略有下降,重复使用6次产率仍能达到40%以上,由此可见,新型的11-钨钛合钛杂多酸催化剂不但催化效果好、产物分离容易,而且具备很好的耐用性。

3 结论

(1)以碳酸二甲酯和苯酚为原料,以自制的杂多酸11-钨钛合钛为催化剂,通过酯交换法合成碳酸二苯酯,催化活性较高,催化剂可连续重复使用。

(2)实验的最佳反应条件为:催化剂用量为碳酸二甲酯用量的2.5%,碳酸二甲酯与苯酚的摩尔比为1∶3,反应分两个阶段,第一阶段的反应温度为90 ℃,反应时间为2.5 h,第二阶段的反应温度为180 ℃,反应时间为5 h。碳酸二苯酯产率达到44.7%。

参考文献:

[1]孙彦洁.国内外聚碳酸酯的生产状况比较分析[J].当代化工,2008,37(1):96-99.

[2]戈军伟,杜治平,袁华,杨小俊,吴元欣.Keggin型磷钼矾杂多化合物在氧化羰基化合成碳酸二苯酯中的应用[J].应用化工,2009,38(1):19-22.

[3]王公应,王越 ,曾毅.非光气法碳酸二苯酯生产技术进展[J].化工中间体,2005(4):51-60.

[4]刘戈,马新宾.碳酸二苯脂的合成及催化体系[J].天然气与石油,2001,19(4):18-20.

[5]田琦峰,吴广文,张光绪,等. 酯交换法合成碳酸二苯酯的研究进展[J]. 化学工业与工程技术,2002,23(1):21-23.

[6]刘青,杜超,谢伦嘉. 碳酸二甲酯与苯酚合成碳酸二苯酯的催化剂研究进展[J]. 石油化工,2017,46(12):1542-1547.

[7]宋趁红,王强,鄂永胜,任婧怡. 含钛多元杂多酸催化合成马来酸二辛酯[J]. 辽宁科技学院学报,2019,21(2):11-12.