A/O+MBR 工艺在煤化工综合废水处理中的应用

王晓伟,姜春东,党康飞,张婷婷

(1.郑州大学生态与环境学院,河南郑州450001;2.中工沃特尔水技术股份有限公司,北京102200)

煤化工产业会产生大量化工废水。 以煤为原料生产1 t 甲醇大概排放20 m3化工废水〔1〕,且废水中通常含有多环芳香族化合物、酚类、联苯类等有机污染物〔2〕,成分复杂,给废水处理带来较大困难。 由于煤化工废水含有高毒性、高含盐量及各种有毒物质、高浓度难降解物质等〔3〕,可生化性较差,需采用物化法对其进行预处理,使用生物法进行深层次处理,使其达标排放或回用〔4〕。 煤化工废水常用的处理技术有上流式厌氧污泥床(UASB)、生物流化床(CBR)及序批式活性污泥(SBR)等〔5〕。 MBR 技术可用膜组件取代二沉池进行固液分离,减少用地面积;膜组件的强截留作用可增加反应器内的微生物数量; 反应器内的污泥龄长、负荷低,对废水中的氮、磷去除能力较强〔6〕,因此MBR 技术近年来被广泛应用于煤化工废水处理〔7〕。

某煤化工企业在生产过程中产生大量化工废水,包括气化废水、煤制烯烃(MTO)废水、烯烃装置的生产废水、生活污水等。其中部分废水需先在各自装置区域内处理,达到进入废水生化系统要求后,再通过厂区管网输送至废水生化系统内进行处理。 笔者对这些综合废水的处理情况进行论述, 废水经过均质、好氧氧化、A/O 生化处理、MBR 膜过滤4 项工艺处理,达到设计出水水质后,送至废水回用系统进一步处理,产品水循序利用。

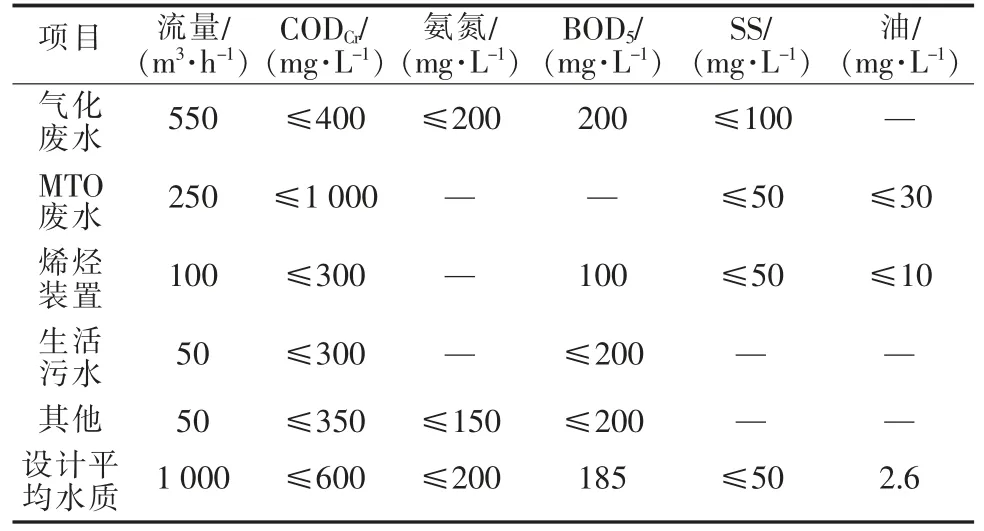

1 设计进出水水质

煤化工综合废水来源于多个装置区域, 成分复杂且含有很多有毒及难降解的有机物。 需要对废水水质有较多了解,才能选出合适的工艺,本项目的设计水质见表1。

表1 综合废水设计流量及进水水质

2 工艺流程

废水处理工艺流程如图1 所示。

图1 污水处理工艺流程

煤化工综合废水进入一级好氧池后, 通过微生物的同化作用将部分有机污染物碳化, 使污染物得到一定程度的降解;出水进入A/O 反应池,通过硝化反硝化反应有效去除氨氮,降低总氮,兼性降低废水中的CODCr和BOD;膜池与A/O 池结合能够有效截留硝化菌,使其完全保留在反应池内,避免污泥流失,并可截留难降解的大分子有机物,延长其在反应池的停留时间,使之得到最大限度的分解。

3 主要构筑物

污水经调节池预处理后,依次进入一级好氧池、A/O 池、膜池。其中一级好氧池的污泥回流比控制在50%~150%, 污泥质量浓度控制在3 000~5 000 mg/L。A 池溶解氧控制在0.2~0.5 mg/L,O 池溶解氧控制在2~3 mg/L,污泥回流比控制在50%~150%。 膜池污泥质量浓度控制在6 000~10 000 mg/L。 应用MBR 技术后,CODCr去除率≥93%,SS 去除率可达100%。产水中的悬浮物和浊度近乎为零, 处理后的水质良好且稳定,可直接回用,实现了污水资源化。

淹没式MBR 膜池内安装了增强型聚偏氟乙烯中空纤维帘式膜组件,膜截留孔径为0.1 μm,产水流量为4.0~7.0 m3/d。 设置6 座膜池,每座膜池内10套膜组件,每套膜组件的膜面积为15 m2,总膜面积为900 m2。 膜组件的中空纤维膜采用PVDF 合金膜作为过滤层,其特殊的内外致密双皮层结构可使污染物不进入膜的网状孔内,易于清洗,清洗通量恢复好。各构筑物的参数与规格见表2。

表2 主要构筑物参数

4 系统运行情况分析

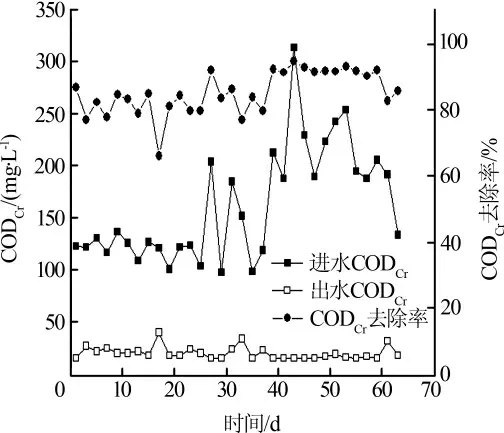

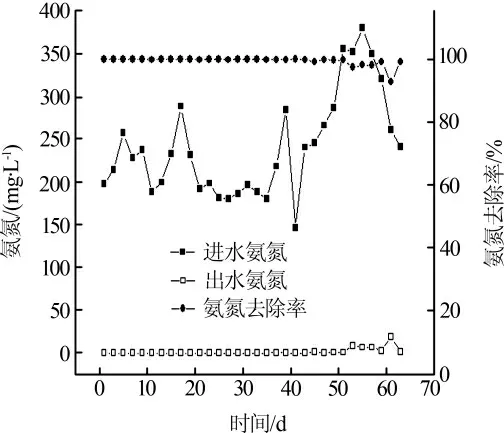

在2017 年12 月1 日至2018 年1 月31 日共62d的运行过程中, 一级好氧池的污泥回流比控制在50%~150%;A 池溶解氧控制在0.2~0.5 mg/L,ORP控制 在-1 000 ~1 000 mV, 污 泥 质 量 浓 度 控 制在2 000~4 000 mg/L;O 池溶解氧控制在2~3 mg/L,pH 控制在7.5~9,污泥质量浓度控制在3 000~5 000 mg/L,污泥回流比控制在50%~150%,消化液回流比控制在400%;MBR 池污泥质量浓度控制在6 000~10 000 mg/L。 废水生化系统对CODCr的去除效果如图2 所示,氨氮的去除效果如图3 所示,总氮的去除效果如图4 所示,SS 的去除效果如图5 所示。

图2 废水生化系统对CODCr 去除效果

由图2 可见, 综合废水经调节池调节后, 进水CODCr基本在102~315 mg/L,平均为165 mg/L,经过一级好氧+A/O+MBR 工艺处理后, 出水CODCr基本维持在<21 mg/L,CODCr平均去除率维持在85%以上。 可见此生化工艺对煤制烯烃综合废水的CODCr有较好的去除效果。

由图3 可见,综合废水经调节池调节后,进水氨氮基本在181~381 mg/L,平均氨氮在250 mg/L,经过一级好氧+A/O+MBR 工艺处理后, 出水氨氮基本维持在<2 mg/L。

图3 废水生化系统对氨氮的去除效果

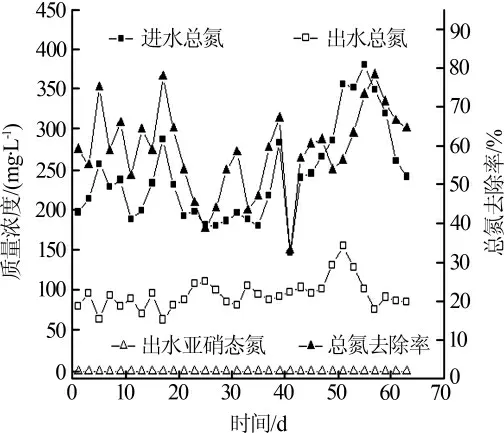

图4 废水生化系统对总氮的去除效果

总氮为氨氮、亚硝态氮、硝态氮之和,由图4 可见,进水总氮基本在181~381 mg/L,平均为250 mg/L,处理后出水中的亚硝态氮基本为零, 出水总氮维持在<160 mg/L,总氮去除率平均为61.2%。 可见该工艺对煤制烯烃综合废水中的氨氮和总氮有较好的去除效果。

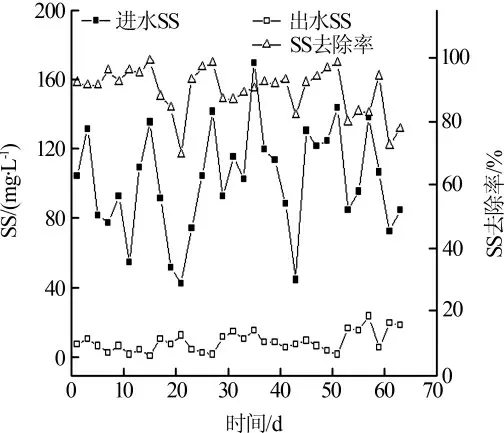

图5 废水生化系统对SS 的去除效果

由图5 可见,综合废水经调节池调节后,进水SS基本在41~172 mg/L, 平均为100 mg/L, 经一级好氧+A/O+MBR 工艺处理后,出水SS 基本维持在<23 mg/L,平均去除率在85%以上。 生化工艺对煤制烯烃综合废水中的SS 有较好的去除效果。

综上,废水生化系统出水的COD、氨氮、浊度、SS、BOD5等指标优于污水综合排放标准GB 8978—1996 中的一级B 标准。

5 投资运行成本分析

本工程概算总投资19 312 万元, 直接运行成本包括电费15 元/t、污泥处置2 元/t、药剂费0.5 元/t、人工费0.3 元/t、膜更换17.2 元/t,总计35 元/t。

6 结论

(1)A/O+MBR 工艺对CODCr的去除率可达85%,出水CODCr均值<21 mg/L;对氨氮的去除率可达98%,出水氨氮均值<2 mg/L,总氮去除率平均为61.2%,且运行稳定;对SS 的去除率可达85%以上,出水SS均值<23 mg/L,均达到污水综合排放标准GB 8978—1996 的一级标准要求。

(2)A/O+MBR 工艺可以实现持续稳定的运行,解决了传统生化处理工艺中占地面积大、剩余污泥量大、去除效率低等问题,具有广阔的应用前景。