马鞍形渗碳淬火工艺研究

陈进磊,张一坤

(太原重型机械集团有限公司,山西 太原 030024)

0 引言

齿轮类产品渗碳淬火方式主要分为三类,即渗碳直接淬火、渗碳一次淬火和渗碳二次淬火。对大型矿用挖掘机等上的关键齿轮类部件来说,使用要求是耐重载、抗持久交变疲劳,其失效形式主要表现为齿部渗碳层剥落和点蚀。为实现良好的使用性能,我们希望其微观组织具有较好的组织结构。通过采用渗碳一次淬火,可以得到优良性能的细针马氏体和少量的残余奥氏体;但在实践生产中其升降温阶段的时间长、能耗大,造成成本高,效率低下;且由于升降温的热应力和组织应力,会加剧零件的热处理变形。因此如何在保证热处理产品质量的基础上,提高工作效率、降低生产成本,是渗碳淬火工艺需重点解决的问题。

1 各种渗碳淬火工艺原理介绍

渗碳材料一般选用本质细晶粒钢,在实际生产中发现,随渗碳时间增长,硬化层厚度在1.2 mm以内基本没有晶粒长大趋势,超过1.2 mm有长大倾向,在超过2.0 mm以后过溶饱和的晶粒逐步吞噬周边晶粒,形成明显长大趋势;在后期淬火过程中,如果未能使已溶碳元素充分析出,使晶粒再变细化,将使马氏体组织针长过长,造成微观组织不稳定,使得宏观使用性能大大降低,造成疲劳点蚀和剥落。因此在实际生产过程中,针对渗层较浅的产品可以采用渗碳直接淬火工艺,但对于重载深渗层要求的产品一般采用渗碳一次淬火。

2 渗碳直接淬火和渗碳一次淬火工艺试验

我们对上述两种工艺进行工艺试验,研究适用于不同硬化层深度的淬火方式。本公司关键产品齿轮类材料为17CrNiMo6,样块规格为Φ100 mm×100 mm仿齿形,预备热处理为调质处理,硬度为HB217~HB255,晶粒度≥6级。渗碳淬火技术要求:马氏体及残奥、碳化物、心部组织为1级~3级,表面硬度为HRC58~HRC62;检测标准为JB/T6141.3—1992和GB/T9450—2005。试验设备为多功能渗碳试验炉,介质为德润宝快速淬火油。

2.1 渗碳后直接淬火工艺

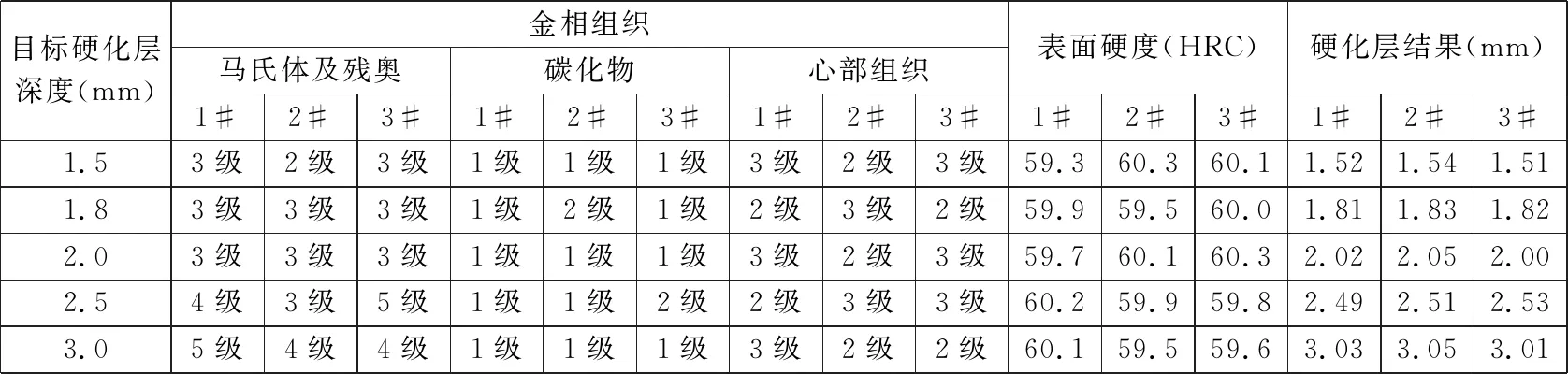

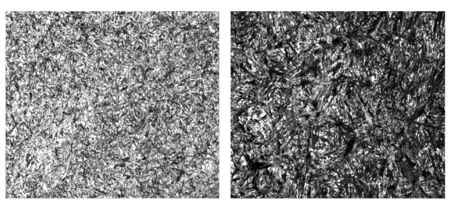

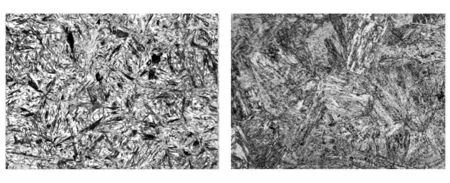

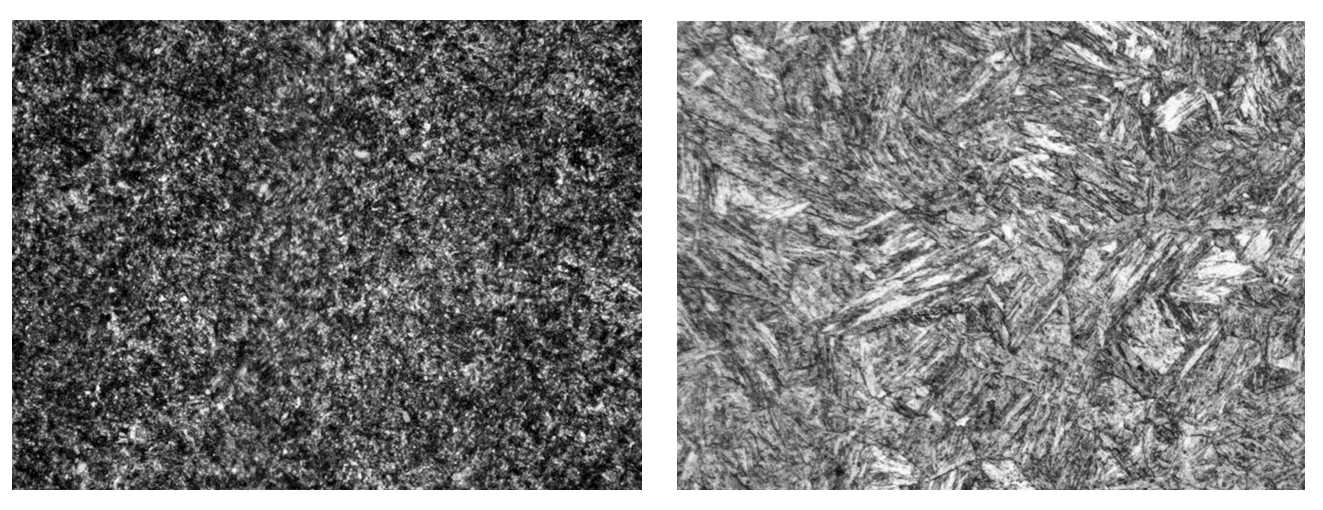

我们对硬化层分别为1.5 mm、1.8 mm、2.0 mm、2.5 mm、3.0 mm进行试验,每种硬化层检测3个试样。工艺试验结果如表1所示,典型金相照片如图1和图2所示。

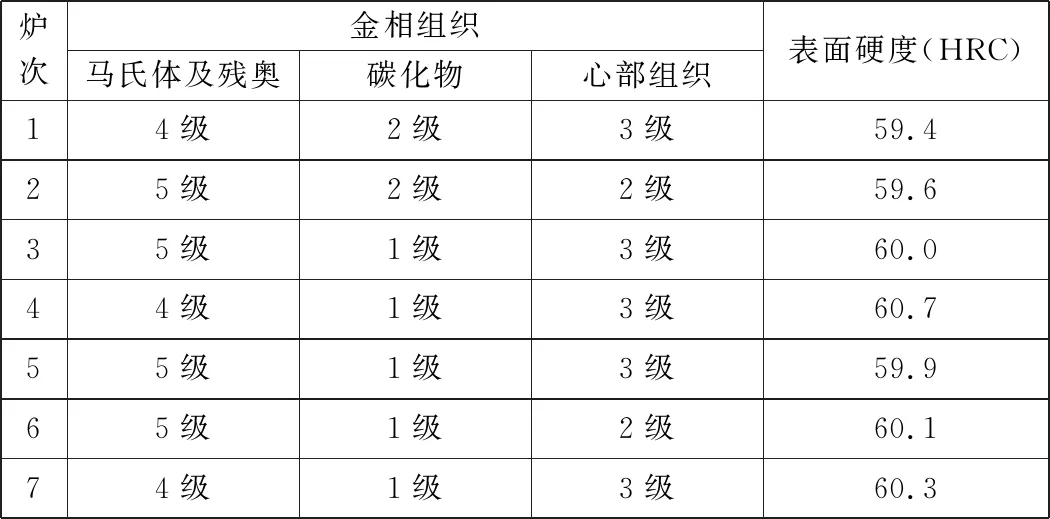

表1 渗碳后直接淬火工艺试验结果

试验结果表明:当硬化层≤2.0 mm时,晶粒未明显长大,直接淬火后金相组织等均满足技术要求;当硬化层>2.0 mm时,晶粒长大趋势明显,直接淬火后马氏体针粗大,出现级别超差。

2.2 渗碳后一次淬火工艺

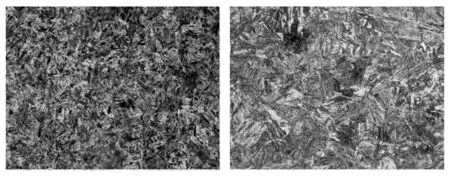

结合渗碳后直接淬火工艺试验结果,我们对渗碳层2.0 mm、2.5 mm、3.0 mm进行了渗碳后一次淬火工艺试验,每种硬化层检测3个试样。工艺试验结果如表2所示,典型金相照片如图3、图4所示。

工艺试验结果表明:渗碳后降至室温重新升温至淬火温度的过程,碳元素从铁元素的晶格中析出,形成弥散碳化物,从而淬火时形成的奥氏体中碳含量降低,过冷奥氏体稳定性降低,从而使其转变马氏体更加充分;并且弥散形成的碳化物在淬火过程中起到钉扎阻碍马氏体长大的作用,马氏体针长趋于细小;重新升温到达820 ℃组织奥氏体化,晶粒重新形成,弥散的碳化物促使奥氏体晶粒的异晶形成,故淬火马氏体针细小且残余奥氏体含量少。

图1 硬化层≤2.0 mm马氏体及残奥金相照片(500×) 图2 硬化层>2.0 mm马氏体及残奥金相照片(500×)

表2 渗碳后一次淬火工艺试验结果

图3 渗碳后一次淬火马氏体及残余奥氏体金相照片(500×) 图4 渗碳后一次淬火心部组织金相照片(500×)

3 马鞍形渗碳淬火工艺

3.1 马鞍形渗碳淬火工艺原理

渗碳后一次淬火细化晶粒主要有两个原因:一是在升降温过程600 ℃~700 ℃时碳化物由晶格中析出和溶融,形成弥散性碳化物,可阻碍淬火时马氏体针的长大,且碳化物析出后可降低淬火后残余奥氏体含量;二是晶粒由珠光体的平衡组织重新形核奥氏体化形成细密的奥氏体组织,经淬火后得到优良性能的细针马氏体。我们从该理论基础上提出了一种工艺改进方法,即渗碳后降温至600 ℃~700 ℃,使渗碳后奥氏体转变为珠光体且使细小碳化物析出晶格,在达到细化组织的同时不降至室温出炉,只由奥氏体转变为珠光体和渗碳体时继而升温淬火的渗碳淬火工艺。该工艺前部分为高温渗碳,后部分为高温淬火,中间为低温段,如同马鞍形,故名马鞍形渗碳淬火工艺。

3.2 马鞍形渗碳淬火工艺试验

马鞍形工艺可分为两种类型:①渗碳后降温至600 ℃~650 ℃后升温至820 ℃左右保温淬火;②渗碳后降温至650 ℃~680 ℃进行保温球化,根据球化经验,一般为4 h左右。我们分别对两种类型进行工艺试验,并与一次淬火工艺做对比。两种工艺形式均进行7炉次试验,本公司关键齿轮类产品的硬化层以3.5 mm居多,故马鞍形工艺试验以硬化层3.5 mm为基准。

3.2.1 渗碳后无球化淬火

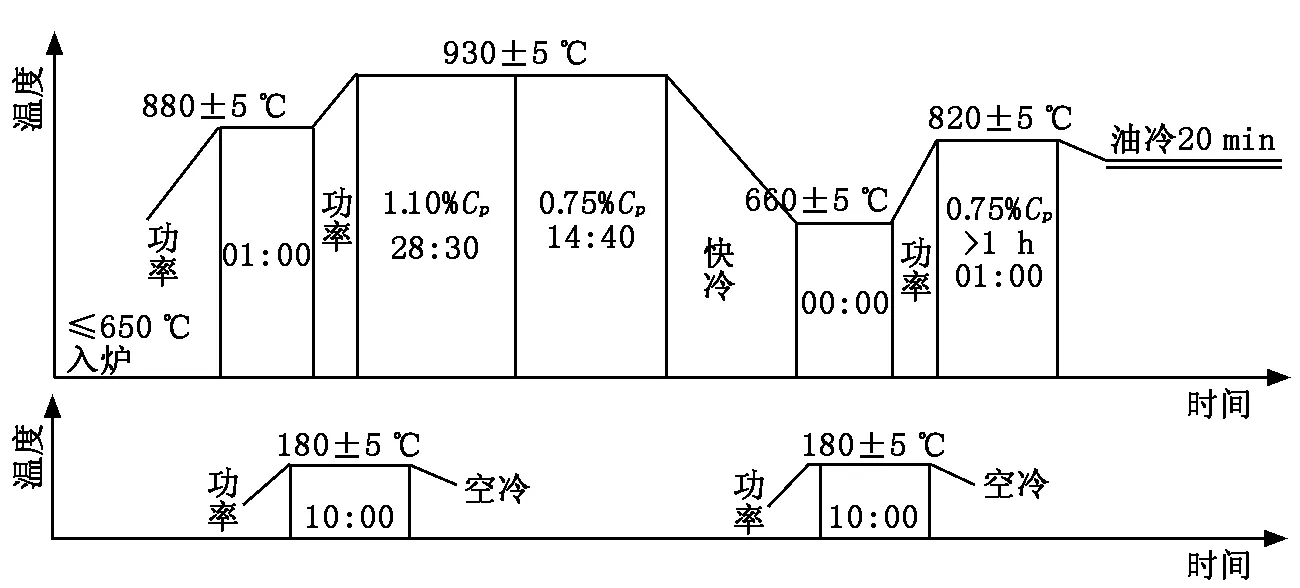

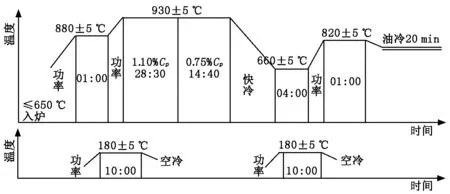

将试样分7炉次进行渗碳,随炉冷却至660 ℃不保温升至淬火温度保温后淬火,工艺曲线如图5所示。图5中,Cp为碳浓度(质量分数)。回火后检测表面硬度和金相组织,如表3和图6、图7所示。

图5 渗碳后无球化工艺曲线

表3 渗碳后无球化工艺试验结果

图6 渗碳后无球化淬火马氏体及残余奥氏体金相照片(500×) 图7 渗碳后无球化淬火心部组织金相照片(500×)

3.2.2 渗碳后有球化淬火

将试样分7炉次进行渗碳,冷却到660 ℃时保温4 h后升温至820 ℃保温后淬火,淬火后进行回火,工艺曲线如图8所示。回火后检测表面硬度和金相组织,如表4和图9、图10所示。

图8 马鞍型有球化工艺曲线

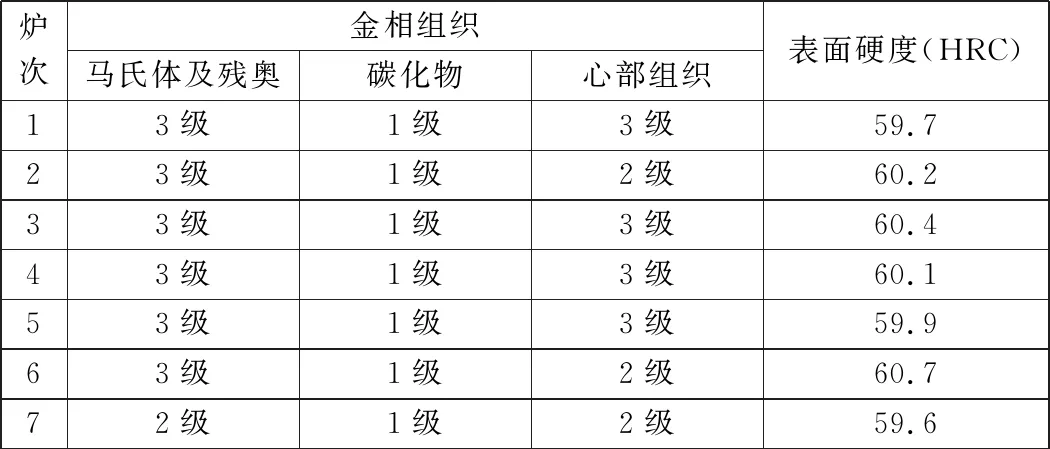

表4 马鞍型有球化工艺试验结果

图9 马鞍型有球化工艺马氏体及残余奥氏体金相照片(500×)图10 马鞍型有球化工艺心部组织金相照片(500×)

3.2.3 试验结论及理论分析

渗碳后降温至660 ℃进行保温球化后组织满足1级~3级,该工艺对比渗碳一次淬火工艺,渗碳一次淬火组织偏优;而渗碳后降温至660 ℃不保温球化升温淬火工艺的硬度指标、心部组织和碳化物均满足工艺要求,马氏体及残奥不符合要求。

分析原因如下:

(1) 渗碳后降温无球化重新升温至820 ℃重新奥氏体,该工艺虽然使晶粒重新形核长大,但奥氏体化保温时间内晶粒继续长大,且由于晶粒内碳未析出,碳含量偏高,造成淬火马氏体针偏大且残余奥氏体含量较高,难以满足技术要求1级~3级。

(2) 渗碳后降温至660 ℃进行球化工艺,球化过

程碳元素从铁元素的晶格中析出,形成弥散碳化物,从而淬火时形成的奥氏体中碳含量降低,过冷奥氏体稳定性降低,从而使其转变马氏体更加充分;并且弥散形成的碳化物在淬火过程中起到钉扎阻碍马氏体长大的作用,马氏体针长趋于细小;从而改善马氏体与残余奥氏体;重新升温到达820 ℃组织奥氏体化,晶粒重新形成,弥散的碳化物促使奥氏体晶粒的异晶形成,奥氏体化高温下保温时间短,晶粒长大不明显,淬火形成马氏体针较小较细且残余奥氏体含量少。

(3) 渗碳一次淬火工艺是降至室温重新升温,在此过程中球化组织转变更为充分,后续淬火升温时的奥氏体形核点更多且对马氏体长大的扎阻效果更有效,因此较马鞍形工艺来讲,渗碳后一次淬火组织偏优。

3.2.4 马鞍形渗碳淬火工艺经济效益

马鞍形渗碳淬火工艺在节能减排等方面取得良好的效果,以装料尺寸为Φ2 m×3 m井式渗碳炉为例,功率为560 kW,该炉渗碳出炉温度为550 ℃,自660 ℃降温至550 ℃约15 h,该阶段不加热,通氮气流量为6 m3/h;重新升温淬火时升至660 ℃约5 h,该阶段功率升温,通氮气流量为6 m3/h;马鞍型工艺每炉次降低氮气用量为120 m3,节约电能为2 800度/炉;同时马鞍型工艺与一次淬火相比较,生产时间中渗碳炉升降温时间缩短了约20 h,每炉次节约时间共计约34 h。

4 结论

(1) 对于≤2.0 mm的硬化层,由于渗碳时间短,本质细晶粒钢没有明显长大,建议采用直接淬火工艺,在保证产品使用要求的前提下,提高效率,减少能耗。

(2) 对于>2.0 mm的硬化层,马氏体及残奥和心部的金相组织要求更为严格的,根据具体的技术要求,建议采用渗碳后一次淬火。

(3) 对于>2.0 mm的硬化层,由于渗碳时间增加,本质细晶粒钢长大趋势增大,建议采用马鞍形渗碳淬火工艺,减少降温升温时间,可以有效改善渗碳后的粗大奥氏体,在保证产品使用要求的前提下,提高效率,减少能耗,有效控制变形。