钢渣-土混拌基层材料试验研究及微观机理分析

黄伟,邱鹏,赵鲁卿,唐钢,王宗森

(1.安徽工业大学 建筑工程学院,安徽 马鞍山 243002;2.安徽马钢嘉华新型建材有限公司,安徽 马鞍山 243000)

中国交通运输建设正处于高速增长时期,2017年底召开的全国交通运输工作会议中明确,2018年新增不同等级道路总里程数达23万km[1]。在大规模道路工程建设背景下,作为道路基层工程主要原材料的天然砂、石料的需求存在巨大缺口[2]。更为严峻的是,随着近两年国家对环境保护的愈加重视,天然砂、石料的开采受到严格控制,其市场供应短缺问题日益突出,价格急剧攀升。此外,在城市道路建设过程中往往存在土方排放困难问题,较远的排放地点导致土方长距离运输,既增加了工程造价,也容易造成环境污染。

传统道路基层材料主要有无机结合料稳定细粒土和中、粗粒土等,其中,以土料为主的石灰土、水泥土、二灰土等强度均较低,应用范围受到限制[3]。近年来,随着新型土壤固化剂的诞生,工程建设领域研究人员开展了深入研究。然而,基于土壤固化机理的固化土基层材料强度相比石灰土、水泥土、二灰土等提升并不明显,较无机结合料稳定中、粗粒土承载力尚有差距,难于满足高等级道路的强度指标要求[4-5]。钢渣是钢铁企业生产过程中大量生成的工业废渣,未经处理钢渣在占用土地、污染环境的同时,还会造成资源的严重浪费。现阶段,随着环保政策的趋严,对钢渣进行处理及资源综合利用已成为钢铁工业可持续发展的主要任务之一,建筑工程领域是钢渣资源化综合利用的重要发展方向[6-13]。已有相关研究成果表明,钢渣具有颗粒级配良好、强度高、硬度大、透水性强、可压缩度小等诸多优点,同时,钢渣自身富含潜在活性成分,可用于工程回填料、水泥掺加料、筑路材料、烧结砖等领域[14-16]。但是,钢渣中存在一定含量的活性成分游离氧化钙(f-CaO),将未经处理的钢渣直接应用于道路工程,会引起道路的鼓包开裂。中国钢铁企业现阶段对钢渣的主要处理方式是先经热闷池热闷,而后渣场堆置,自然陈化降解钢渣中的f-CaO,整个过程需时较长、效率低下,既降低了土地有效利用率,又对周围环境构成严重影响[17-18]。

笔者以膨胀率和无侧限抗压强度为双控目标,采用钢渣、高炉矿渣微粉、土混拌并结合土体固化技术,制备道路基层材料钢渣混合土,开展钢渣混合土体基本性能试验研究,并对其进行微观机理分析。

1 试验主要原材料

1.1 钢渣

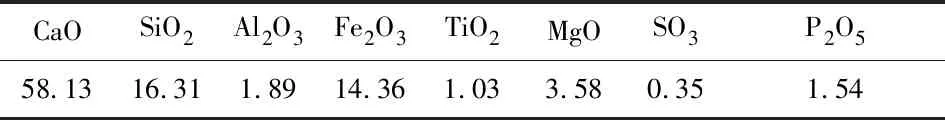

钢渣为马钢公司热闷处理渣,采用X射线荧光光谱(XRF)以及X射线衍射光谱(XRD)对试验钢渣进行化学成分及矿物组分测定。钢渣主要化学成分见表1。

表1 钢渣化学成分及含量Table 1 Chemical composition and content of steel slag %

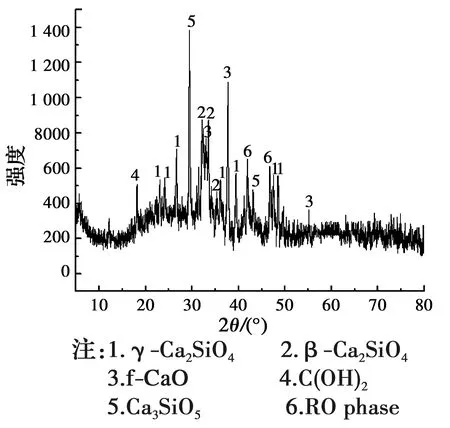

钢渣碱度(CaO/SiO2)为3.56,属于高碱度渣,具有较高活性;钢渣中矿物组分结果见图1,从图中可以看出,试验钢渣中主要矿物成分有γ-Ca2SiO4、β-Ca2SiO4和Ca3SiO5,与水泥熟料基本矿物类似,在32.46°、37.68°、54.32°对应其f-CaO成分,特征峰较为明显,说明钢渣中f-CaO含量较高。

图1 钢渣XRD图Fig.1 XRD pattern of steel slag

1.2 土样

考虑试验成果指导实际工程应用的可行性,试验土样取自马鞍山市杨坝村某建筑工地地表以下1.5~2 m处。土样液限39.6%,塑限21.3%,塑性指数18.3%,属低液限黏土。

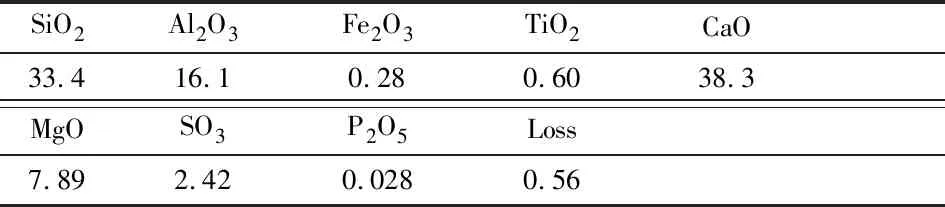

1.3 高炉矿渣微粉

试验所用高炉矿渣微粉产自马钢嘉华新型建材有限公司,表观密度为2 900 kg/m3,比表面积为400 m2/kg,主要成分如表2所示。

表2 高炉矿渣微粉成分及含量Table 2 Composition and content of blast furnace slag powder %

1.4 土壤固化剂

试验所用土壤固化剂为易孚森离子型液体土壤固化剂,固化剂性能依据《土壤外加剂》(CJ/T 486—2015)进行检测。凝结时间影响系数比为108.1%,无侧限抗压强度比为139.3%,水稳系数比为115.3%,相关指标均满足该规范技术要求。

2 测试及表征

2.1 试验配合比设计

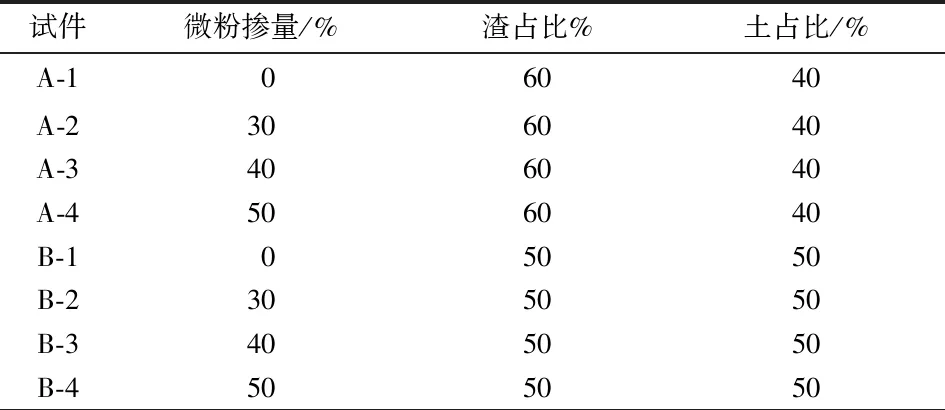

试验规定4种比例钢渣混合土:60%钢渣+40%土、50%钢渣+50%土、40%钢渣+60%土、30%钢渣+70%土(对应配比编号为A、B、C、D),分别掺入0、30%、40%、50%高炉矿渣微粉(占钢渣质量的百分比,对应微粉掺量水平为1、2、3、4),制备土样试件。其中,各组试件中土壤固化剂及水泥用量均分别按钢渣混合土质量的0.02%和5%掺入,具体配合比见表3。

表3 钢渣-土-矿渣微粉配合比Table 3 Mix ratio of steel slag, soil-slag and slag micro-powder

续表3

2.2 试验方法

击实试验:对钢渣混合土试件进行击实试验,依据《公路土工试验规程》(JTG E 40—2007)中的规定,利用CSK-VI型击实仪选择重型II-2方法。

膨胀率试验:试验依据《钢渣稳定性试验方法》(GB/T 24175—2009),采用CF-B型标准恒水浴箱中进行高温水浴试验。每天在90±1 ℃条件下恒温6 h,然后自然冷却,记录膨胀值,持续观测10 d;然后选定一组试件进行长期观测。试验由重型击实成型试件,试件尺寸Φ152 mm×170 mm,每组3个平行试件,试验结果取三者的平均值。

无侧限抗压强度试验:无侧限抗压强度是道路基层材料承载力的重要力学指标,为材料在无侧向压力条件下轴力与接触面积的比值。试验依据《公路土工试验规程》(JTG E40—2007)将钢渣混合土制成50 mm×50 mm圆柱体试块,分别测试其7、14、28、90 d无侧限抗压强度;补充最优配比的钢渣混合土无侧限抗压强度龄期试验。

XRD分析:采用德国Bruker公司SMARTAPEX Ⅱ型X射线衍射仪测试养护28 d钢渣混合土B-3试件及其同配比干粉混合料样品图谱,Cu靶,扫描范围2θ为5°~80°,扫描速率0.01(°)/s。

SEM分析:采用日本电子株式会社JSM-6490LV扫描电镜分析钢渣混合土试件,研究钢渣混合土不同龄期内部微观结构,工作电压10 kV。

3 试验结果及讨论

3.1 击实试验

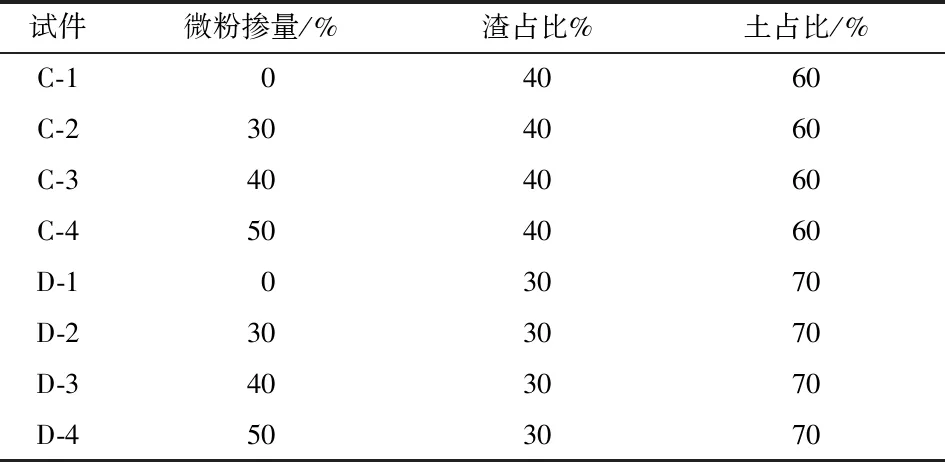

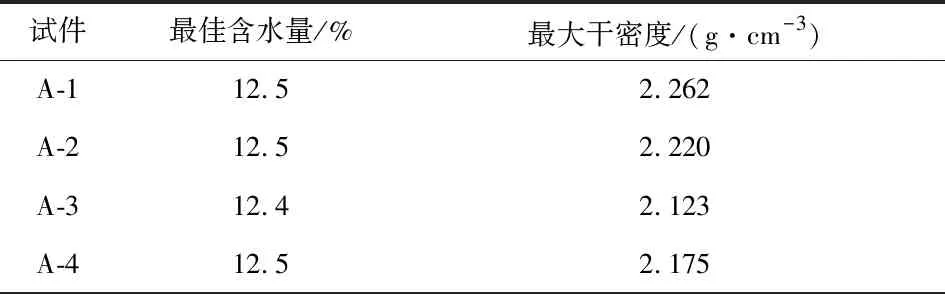

图2是4组16个钢渣混合土试件击实试验干密度-含水率曲线测试结果。由图2可见,16组钢渣混合土干密度均随着含水率增加呈先增后减趋势,高炉矿渣微粉的掺量对其最佳含水率影响较小,且最佳含水率保持在12%~14%;由图2可以发现,钢渣混合土最大干密度随着钢渣掺入比例降低而不断减小,随着高炉矿渣微粉掺入量增加而不断降低,具体数据见表4。

图2 钢渣混合土击实曲线图Fig.2 Compaction curves of steel slag mixed soil

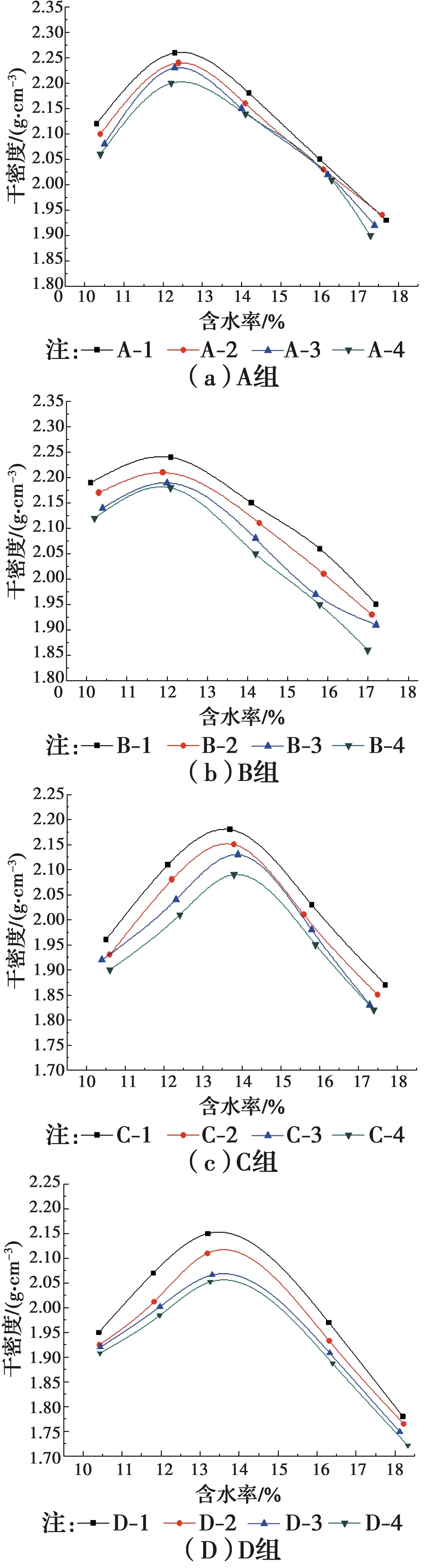

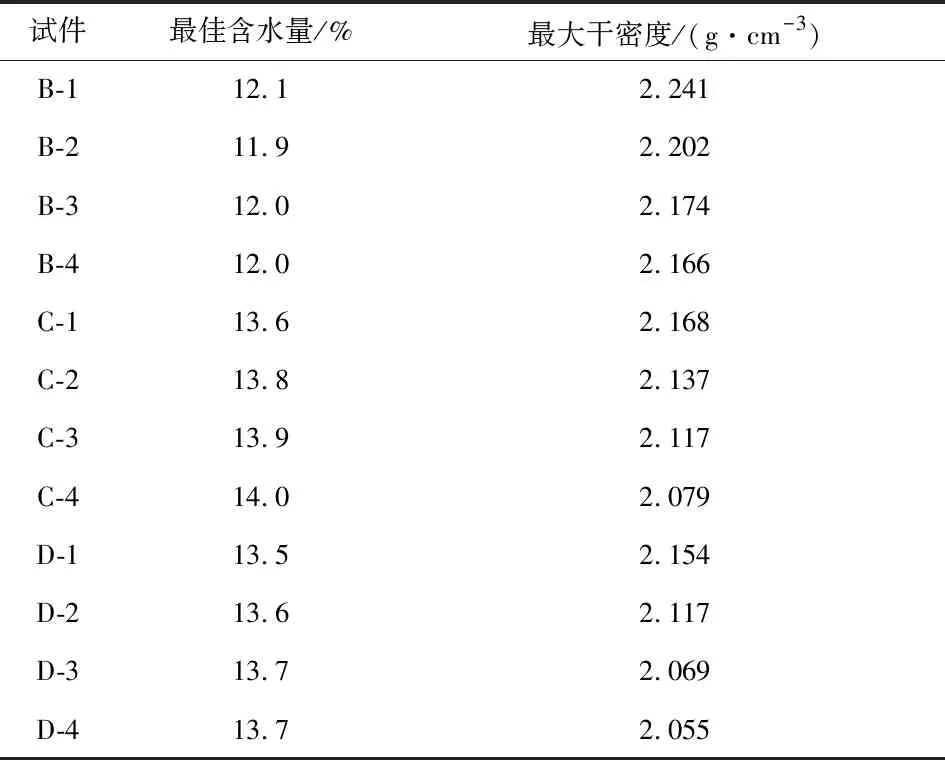

表4 钢渣混合土最佳含水率与最大干密度Table 4 Optimum water content and Maximum dry density of steel slag mixed soil

续表4

3.2 膨胀率试验

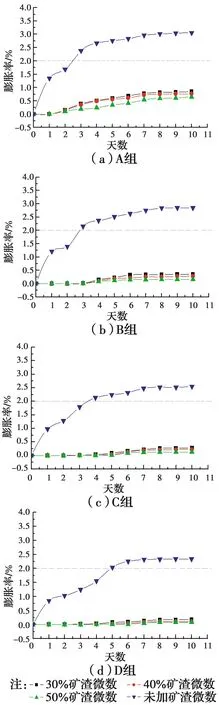

图3是4组16个钢渣混合土试件膨胀率试验结果,可以看出:

图3 钢渣混合土膨胀率Fig.3 Expansion ratio of steel slag mixed soil

1)未掺入高炉矿渣微粉的钢渣混合土各组试件膨胀率随试件放入高温水浴时间的增加先期增速较快,其后增速减缓,于7 d时膨胀率值趋于稳定;各组试件膨胀率均在前4 d超过国家规范<2%要求,10 d膨胀率值最小值已达2.5%,且随钢渣掺量增加,试件膨胀率增大。

2)掺入高炉矿渣微粉的钢渣混合土各组试件膨胀率均较未掺加高炉矿渣微粉试件低很多,且掺量大抑胀效果好;随着试件放入高温水浴时间的增加,膨胀率总体增长缓慢,于7 d时膨胀率值趋于稳定;各组试件10 d膨胀率值均符合国家规范<2%要求,其中最大值不超过1.5%,最小值仅为0.15%。图4为文中选定最优配合比土样B-3试件180 d持续观测值,可以看出,在高温水浴持续激发下,7 d试件膨胀率约0.25%,其后观测值较7 d增长几乎很小,表现出良好的长期安定性。

图4 最优配合比土样膨胀率Fig.4 Optimum mix ratio soil sample expansion ratio

3.3 无侧限抗压强度试验

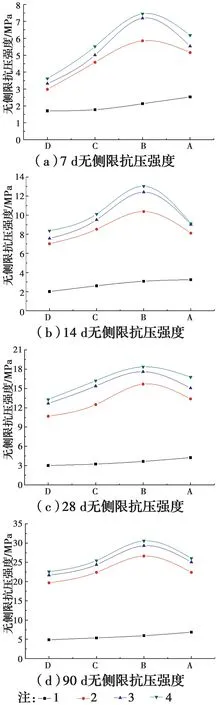

图5为4组16个钢渣混合土试件分别对应龄期7、14、28、90 d无侧限抗压强度变化曲线。由图5可以看出:

图5 不同龄期的钢渣混合土无侧限抗压强度Fig.5 Unconfined compressive strength of steel slag mixed soil at different ages

1)在不同龄期下,各组试件无侧限抗压强度变化曲线分布特征相似;未掺高炉矿渣微粉试件无侧限抗压强度值均低于掺有高炉矿渣微粉试件,且差值随龄期增长而加大;掺有高炉矿渣微粉试件7 d无侧限抗压强度最小值大于3 MPa,超过道路规范基层材料不低于2 MPa的要求,说明矿渣微粉对于混合土体强度提升起着关键作用。

2)未掺高炉矿渣微粉试件和不同掺量高炉矿渣微粉试件的无侧限抗压强度变化曲线分布特征不同,前者随钢渣掺量增加缓慢增长,后者则随钢渣掺量增加均呈现先增后减,于钢渣掺量为50%时,试件无侧限抗压强度达到峰值,其7 d最大强度为7.45 MPa,28 d最大强度可达19 MPa,90 d高达30 MPa。

3)同一组试件无侧限抗压强度随矿渣微粉掺量的增加而增大,但比较矿渣微粉掺量为40%、50%试件在不同龄期的强度值可以发现,二者均相差约0.3 MPa,由此可见,数值较为接近,说明矿渣微粉掺量增加的有益作用在降低。因此,考虑高炉矿渣微粉使用成本,认定试件B-3为钢渣混合土最优配比。

表5为最优配比B-3试件不同龄期的无侧限抗压强度试验值,可以看出,试件的无侧限抗压强度随龄期增加前期增长较快,90 d后则基本稳定。

表5 不同龄期的无侧限抗压强度Table 5 Unconfined compressive strength at different ages

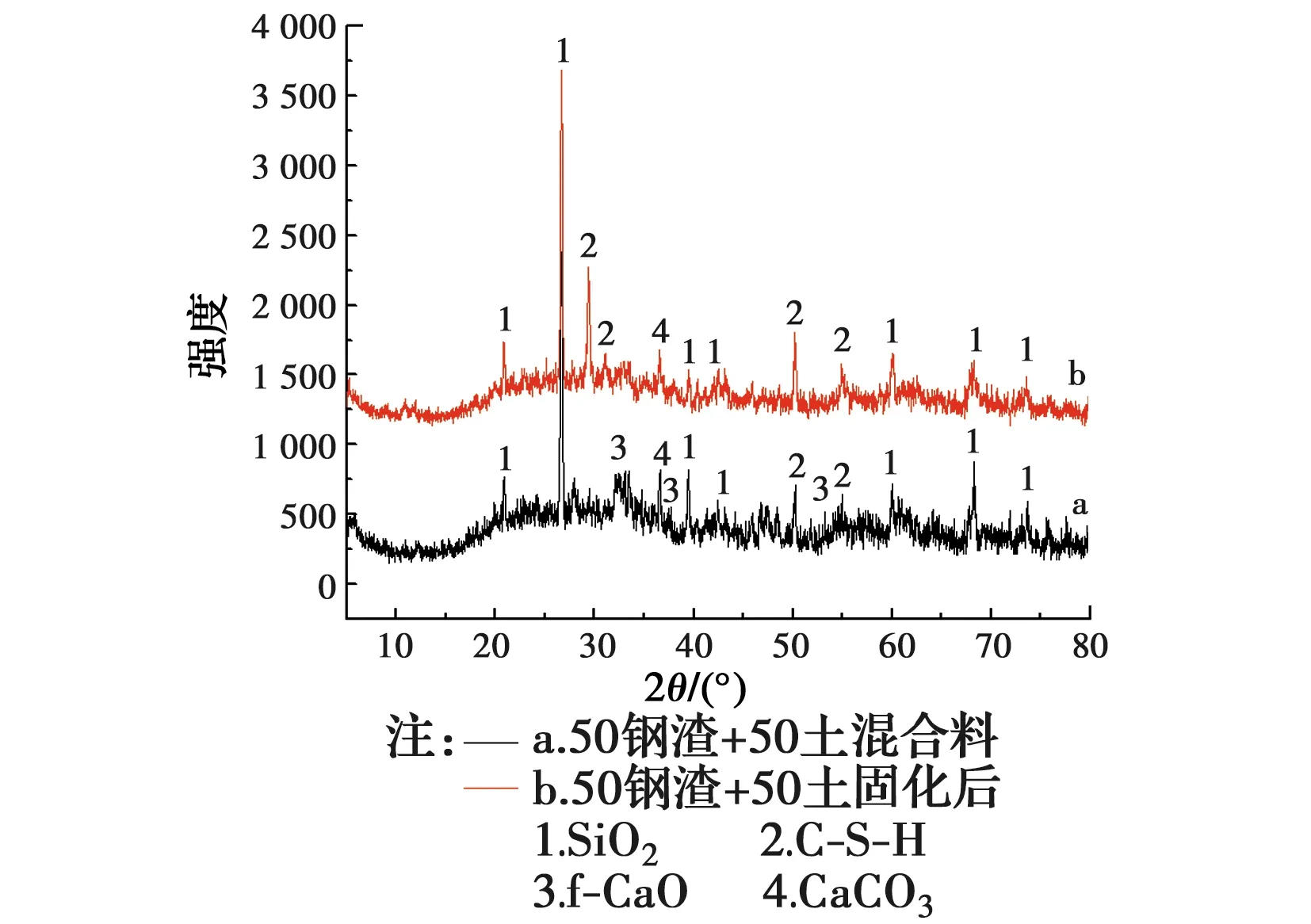

3.4 XRD分析

为探究钢渣混合土固化前后矿物成分变化,根据无侧限抗压强度值,选择养护28 d的B-3钢渣混合土试件与同配比干粉混合料分别进行XRD分析,如图6所示。由图6可以看出:钢渣混合土固化后的X射线衍射图谱中均出现了原材料中矿物成分,并未有新的矿物成分出现。固化后的钢渣混合土X射线衍射图谱中SiO2特征峰相较于钢渣-土干粉混合料存在明显的降低;钢渣-土干粉混合料图谱中有明显f-CaO特征峰(32.46°、37.68°、54.32°),固化后的钢渣混合土f-CaO特征峰消失,说明钢渣所含的f-CaO在固化过程中主要与高炉矿渣微粉中SiO2发生了消解反应,从而避免了f-CaO水化形成Ca(OH)2造成土样膨胀,与前述膨胀率试验结果相印证。

图6 B-3试件固化前后XRD图Fig.6 XRD pattern of B-3 specimen before and after curingl

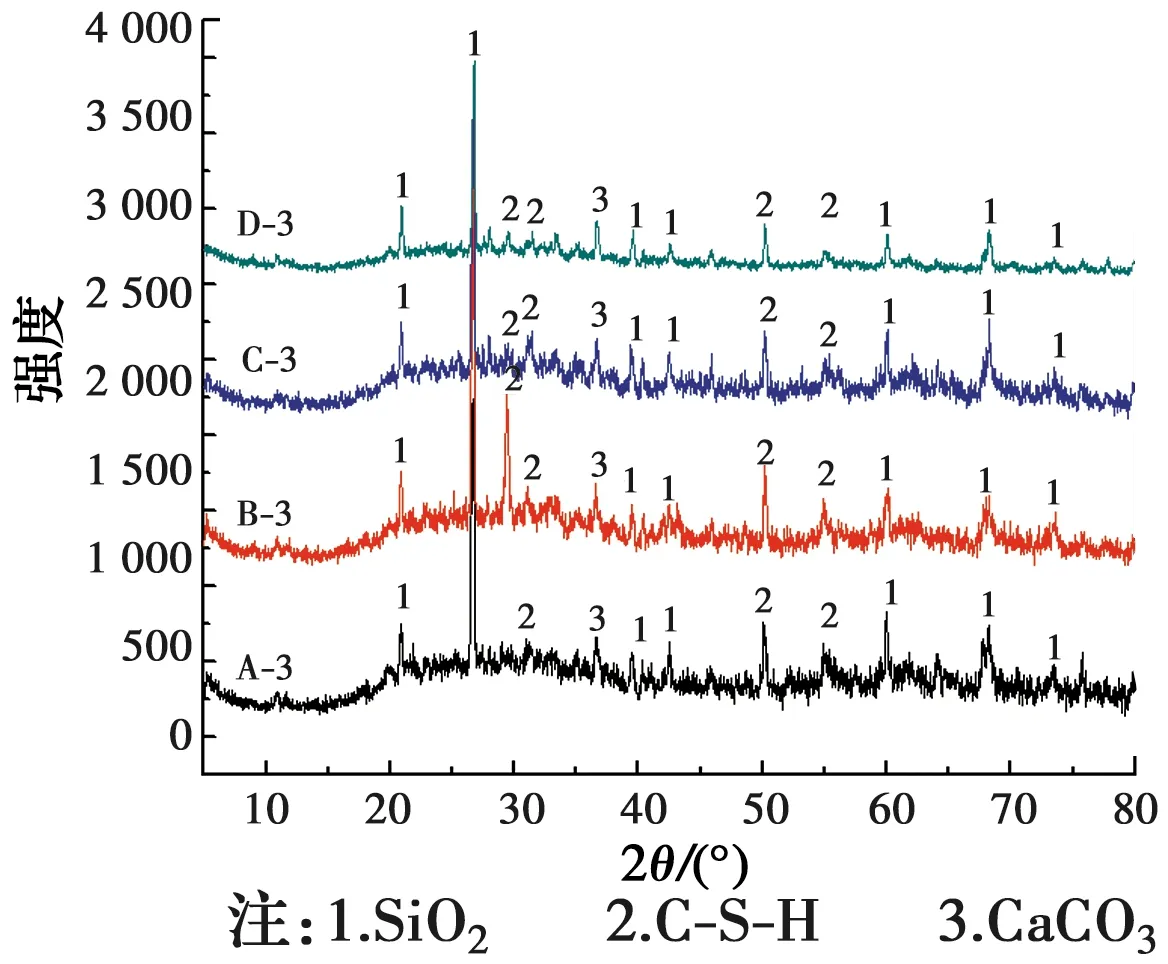

图7为A-3、B-3、C-3、D-3试件固化60 d X射线衍射图谱,从图8可以看出:4种配比土样均未有新的矿物成分特征峰出现;X射线衍射图谱中,在29.4°、31.5°、50.1°、54.9°衍射角度时均有不同强度的水化硅酸钙凝胶(C—S—H)特征峰出现;B-3试件各角度C—S—H凝胶特征峰强度值为4个试件中最高。

图7 试件固化后XRD图Fig.7 XRD pattern of test piece after curing

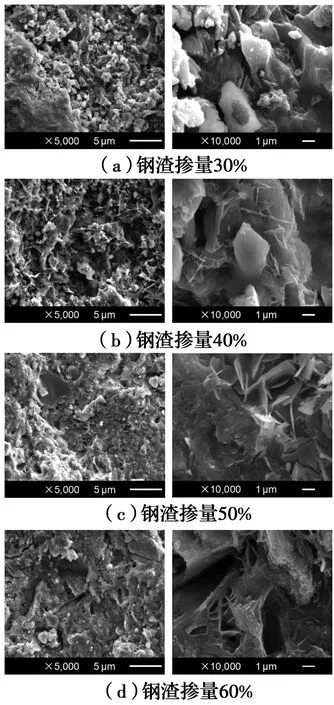

3.5 SEM电镜观察

根据前述结论,最优配比钢渣混合土试件强度在90 d后已逐渐趋于稳定,其内部结构基本定型。故为进一步研究钢渣混合土微观构造,选取养护周期为90 d A-3、B-3、C-3、D-3钢渣混合土试件进行5 000、10 000倍扫描电镜观察,研究钢渣混合土内部结构随钢渣掺量变化规律。如图8所示,钢渣掺量30%时,钢渣混合土整体结构主要以混合土团聚堆叠形成,由于钢渣掺量较低,有少量针状C—S—H生成,该配比下的钢渣混合土样强度主要来源于团聚体间粘接力;钢渣掺量40%时,钢渣混合土结构中团聚体体积增大,由于钢渣掺量增加,所产生的C—S—H凝胶相对于钢渣掺量30%的钢渣混合土

图8 钢渣混合土SEM图Fig.8 SEM pattern of steel slag mixed soil

明显增多,且凝胶物质填充于团聚体间隙,有效降低混合土的孔隙率,增加了密实度;当钢渣掺量50%时,在高炉矿渣微粉作用下,钢渣潜在胶凝性激发明显,此时C—S—H凝胶已衍生为片状网格结构,填充于团聚体孔隙间,说明凝胶在生长过程中使得混合土体更加致密,结构更为稳定,因此,强度得以提高;但随着钢渣掺量进一步增加,达到60%时,虽然所生成的C—S—H凝胶产物及形成的片状网格结构相应增加,但由于土量占比较低,所形成的混合料团聚体孔隙增多,孔径增大,C—S—H凝胶产物与团聚体间结合后的密实度降低,相对钢渣掺量50%时,强度会有所下降。

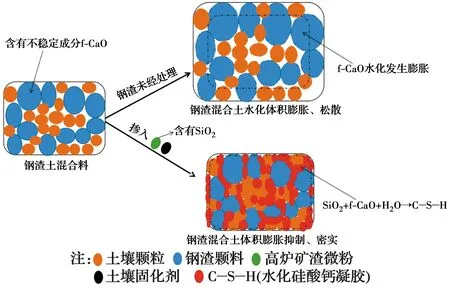

4 机理分析

钢渣的膨胀性主要是由于钢渣中f-CaO遭遇大量自由水发生充分水化反应,生成氢氧化钙(Ca(OH)2),体积增大1~2倍所致。在钢渣中掺入高炉矿渣微粉,微粉中二氧化硅(SiO2)与f-CaO发生消解反应生成水化硅酸钙凝胶(C—S—H),从而有效抑制钢渣膨胀[19]。离子型土壤固化剂能有效破坏土颗粒表面双层膜,改变其电荷性,降低土颗粒间排斥力使颗粒间的引力增加,土颗粒结合更为密实,从而由亲水性改为憎水性[5]。采用钢渣、土、高炉矿渣微粉、水泥混拌并结合土体固化技术,可从物理、化学双重角度消解钢渣中f-CaO对土体的安定性影响,有效抑制钢渣膨胀,实现钢渣混合土基层材料主要性能指标满足规范要求。高炉矿渣微粉中含有30%左右的SiO2,能使钢渣混合土中Ca/Si得以降低,且SiO2能参与钢渣中的f-CaO水化反应并最终生成C—S—H凝胶,反应式为

iCaO+mSiO2+nH2O=iCaO·mSiO2·nH2O

(1)

但二者反应较为缓慢,钢渣中f-CaO极易与自由水发生水化反应生成氢氧化钙(Ca(OH)2),造成体积迅速膨胀。将配比合理的各类材料充分拌合得到的钢渣混合土中钢渣颗粒和土颗粒相互包裹,在离子型土壤固化剂作用下,土颗粒经改性后表面呈现憎水性,且使得钢渣混合土在荷载作用下土体结构更易密实,二者共同作用有利于隔绝外界自由水的持续侵入,同时配合水泥作用及其提供的碱性环境,高炉矿渣微粉中SiO2能与钢渣在合适的环境中充分发生消解反应,促进C—S—H凝胶生成,从而消解f-CaO含量,抑制钢渣体积膨胀。

钢渣中还含有大量与水泥熟料成分相似的硅酸二钙(C2S)、硅酸三钙(C3S)。高炉矿渣微粉的化学成分同钢渣较为接近,整体均呈碱性,都具有潜在胶凝活性,配合水泥能在碱性环境下相互激发,发生水化反应从而生成胶凝物质[20-21],反应式为

3CaO·2SiO2·3H2O

(2)

3CaO·2SiO2·3H2O

(3)

yH2O+(3-x)Ca(OH)2

(4)

yH2O+(2-x)Ca(OH)2

(5)

结合宏观试验及微观分析,获得钢渣混合土抑胀及增强机制,如图9所示。钢渣混合土的早期结构主要由土体固化后的混合料颗粒相互包裹、团聚堆叠,强度主要来源于钢渣固化土中骨料之间的内摩擦力及混合料团聚体之间的粘聚力。在前期,水泥水化生成的C—S—H形成网状、片状结构,有效地填充于整体结构中,使得钢渣混合土具有良好的早强性,随着时间推移,钢渣中f-CaO与高炉矿渣微粉中二氧化硅(SiO2)与发生消解反应,生成水化硅酸钙凝胶(C—S—H);同时,钢渣中的C2S、C3S在矿渣微粉作用下发生水化反应,并与钢渣混合土中Ca(OH)2反应生成C—S—H胶凝产物;另外,由于矿渣微粉的成分同钢渣相似,具有潜在的胶凝性,其水化后Ca(OH)2反过来也能与钢渣中的活性氧化物发生火山灰反应,也可生成C—S—H胶凝产物。该凝胶产物填充于混合料团聚体之间的孔隙中,增加团聚体之间的粘聚力,使得土体结构密实。随着反应缓慢持续进行,反应生成的C—S—H胶凝产物可不断生长并衍变成片状网格结构,紧密填充于团聚体孔隙间,且由于土颗粒自身塑性特征使得C—S—H胶凝产物生长变大过程中对团聚体的形成一

图9 钢渣混合土抑胀增强机制Fig.9 Strengthening mechanism of steel slag mixed soil

定挤压,进一步提升相互之间的粘聚力,土体结构更为紧密,从而实现钢渣混合土强度高、膨胀率低的双控目标。

5 结论

1)通过击实试验,得出16组钢渣混合土最佳含水率均维持在12%~14%,最大干密度随着钢渣掺量的减少而降低,随着矿渣微粉掺量的增加而降低。

2)高炉矿渣微粉的掺入可显著降低钢渣混合土膨胀率,且随其掺量增加抑胀效果更好;各组试件10 d膨胀率的值均符合国家规范小于2%的要求,其中,最大值不超过1.5%,最小值仅为0.15%。最优配比土样试件在高温水浴持续激发下,7 d试件膨胀率约0.25%,其后观测值较7 d增长几乎很小。

3)掺有高炉矿渣微粉的4种配比钢渣混合土在7、14、28、90 d无侧限抗压强度均随钢渣占比增加呈先增后减趋势,其中,配比为50%钢渣+50%土时达到最大;矿渣微粉对于混合土体强度提升起着关键作用,且随其掺量增加而强度增大。

4)微观结构分析表明,土颗粒表面电极的改性使得钢渣混合土体结构在成型时更易受压密实,钢渣中f-CaO在固化过程中水化反应受到抑制,主要与矿渣中SiO2发生消解反应生成C—S—H凝胶;借助于钢渣、土相互包裹的颗粒间堆叠效应及C—S—H凝胶填充混合料缝隙产生的自密实效应,保证了钢渣混合土强度高、膨胀率低的双控目标实现。