棉花加工过程中回潮率对皮棉质量的影响

史书伟 向天明 刘伟刚 秦建锋 陈 净

(1.中华全国供销合作总社郑州棉麻工程技术设计研究所,河南郑州,450004;2.石河子纤维检验所,新疆石河子,832000;3.石河子大学,新疆石河子,832000)

新疆是我国的主产棉区,其棉花产量占到全国近70%[1]。目前新疆棉区棉花加工工艺及设备均是国内领先的,生产的皮棉在数量和质量上高于全国平均水平,但相比进口棉的质量还存在一定的差距[2]。因此,如何提高新疆棉区皮棉加工质量,保证棉农收入水平持续提高,是当前和未来一段时间需要着力解决的重要问题。

棉花是吸湿性物质,在棉花加工过程中,回潮率的大小对皮棉加工质量有较大的影响。相关研究表明:棉花回潮率大时,棉纤维的强力提高,刚度降低,摩擦因数增大,其后果是清棉效率降低,轧花工作效率降低[3-4];由于棉纤维变软,在外力作用下,纤维之间更多地缠绕、扭曲,致使棉纤维中产生较多的棉结、索丝,直接影响皮棉的质量[5-6]。反之,棉花回潮率过低,刚性增大,在外力作用下容易折断,棉纤维长度减短,使皮棉的整齐度下降,皮棉含绒率增加[7-9]。谷国富[10]对新疆机采棉在不同工艺环节棉花品质变化进行了研究,得出随着加工工艺的推进,棉花反射率、黄色深度上升,棉纤维长度下降。梁后军等[11]研究了新疆机采棉加工过程中棉纤维长度、短纤维含量随加工工序的变化情况,得出现行锯齿加工系统对纤维长度、长度整齐度及短纤维指数的绝对值或相对值影响不大,但从统计学角度看其变化显著。BYLER R K[12]通过对比美国陆地棉加湿前后棉花加工质量的变化,得出回潮率对棉花加工质量影响显著。

目前针对新疆机采棉加工,尤其是轧花环节,不同回潮率对皮棉加工质量的影响与最适宜的轧花回潮率研究尚未见报道。为此,本文基于新疆生产建设兵团第八师某轧花厂皮棉公检数据,忽略加工工艺参数变化对皮棉加工质量的影响,统计分析直接受棉花加工过程影响的棉纤维长度、长度整齐度指数及断裂比强度随回潮率的变化趋势,并讨论各指标变化的原因,为轧花回潮率参数的选取及棉花加工工艺优化提供支撑。

1 材料与方法

1.1 数据来源

选取2018年新疆生产建设兵团农八师某轧花厂锯齿机采细绒棉生产线整个轧季的皮棉公检数据。数据来自中国纤维质量监测中心。检验单位为石河子纤维检验所,检验依据国家标准GB 1103.1—2012《棉花 第1部分:锯齿加工细绒棉》。

1.2棉花回潮率特性

棉花加工主要目的是将籽棉变成皮棉,其加工环节主要依次包括喂花、一道籽棉干燥、一道籽棉清理、二道籽棉干燥、二道籽棉清理、轧花、皮棉清理和打包。棉花加工过程中,由于各加工环节之间棉花的输运方式为气力输送,棉花在与大量的空气混和输运过程中,在没有人为干预下,其回潮率会随着加工进行而改变。棉花回潮率的改变受环境因素的影响,环境相对湿度大,则棉花回潮率有可能增加,反之则相反。在新疆棉区,由于其干旱少雨的气候条件,棉花加工过程中其回潮率逐渐降低,实际生产过程中,轧花和打包之间的回潮率风运损失在1.5%左右。一天之内,随着环境湿度的变化,棉花回潮率会相应的改变。另外,各个加工环节在整个加工工艺中作用不同,结合棉纤维物理特性,每个加工环节所最适宜的棉花回潮率也不尽相同。而整个轧花工艺中,主要影响皮棉加工质量的是轧花环节。

1.3 研究方法

GB 1103.1—2012规定了棉花加工中细绒棉的质量要求包括品级、长度、马克隆值、回潮率、含杂率、断裂比强度、长度整齐度指数及色特征等[13]。品级、马克隆值及色特征等受棉花的成熟度、色泽、棉花纤维细度等棉花加工前固有特性影响,其不完全受棉花加工过程的影响。与棉纤维质量密切相关的长度、长度整齐度指数及断裂比强度等指标均主要受棉花加工过程的影响,故把这3个指标作为分析对象。

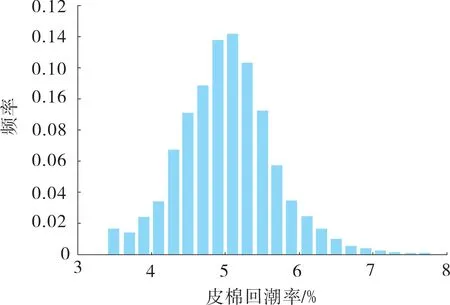

为更好研究棉花回潮率对皮棉加工质量的影响,首先对该厂整个轧季皮棉(打包机处皮棉)回潮率的分布进行统计分析。其中总样本数为114 356个,皮棉回潮率统计结果:中位数5.000%,平均值4.966%,最小值3.500%,最大值8.400%,极差4.900%,标准差0.623,变异系数0.126。

由统计可知皮棉回潮率分布在3.5%~8.4%之间,将样本数据按照0.2%等间隔分成26组,其分布频率直方图如图1所示。

图1 皮棉回潮率直方图

由皮棉统计值及频率直方图可以看出,皮棉回潮率均值在5%左右,皮棉回潮率90%的概率分布在4%~6%之间。根据皮棉回潮率统计值,实际轧花回潮率平均值在6.5%左右,分布范围5.5%~7.5%之间。皮棉回潮率在3.5%~8.4%之间,由于7.9%~8.4%之间时对应的样本值较少,为保证样本的代表性,打包皮棉回潮率在7.9%~8.4%的不包括在本次统计分析之内。将3.5%~7.8%之间的打包皮棉回潮率间隔0.1%,对长度、长度整齐度指数及断裂比强度做相应的统计分析。根据皮棉加工相关统计指标随皮棉回潮率的变化趋势,选取皮棉回潮率在3.5%~7%,采用一元多项式回归分析棉纤维长度、长度整齐度指数及断裂比强度与回潮率的关系,该方法是研究1个因变量与1个或多个自变量间多项式的回归分析方法,可通过增加自变量阶数进行尽可能的逼近[14]。

2 不同回潮率对应皮棉质量指标统计结果

统计结果表明,棉纤维的中位数为29.000 mm,平均长度为28.990 mm,最小值为26.700 mm,最大值为32.100 mm,标准差为0.509。皮棉回潮率的变化对棉纤维长度的影响较为显著(P<0.05),且随着打包皮棉回潮率的增加,棉纤维长度基本呈上升趋势,但当皮棉回潮率高于7%时,棉纤维长度随着皮棉回潮率的提高呈现较大的波动,并且有一定的下降趋势。棉纤维长度整齐度指数的中位数为82.200%,平均值为82.141%,最小值为76.200%,最大值为85.900%,标准差为0.797。皮棉回潮率的变化对长度整齐度指数的影响较为显著(P<0.05),且随着皮棉回潮率的增加,棉纤维长度整齐度指数基本呈上升趋势,当回潮率高于7%时,波动增加,但总体仍呈上升趋势。棉纤维断裂比强度的中位数为28.600 cN/tex,平均值为28.623 cN/tex,最小值为22.300 cN/tex,最大值为35.400 cN/tex,标准差为1.148。皮棉回潮率的变化对棉纤维断裂比强度的影响较为显著(P<0.05),且随着皮棉回潮率的增加,棉纤维断裂比强度基本呈上升趋势。但当皮棉回潮率高于7%时,棉纤维断裂比强度随着皮棉回潮率的提高呈现较大的波动。

3 回潮率与皮棉加工质量指标关系分析

统计结果表明,当回潮率高于7%时,棉纤维长度、长度整齐度指数及断裂比强度出现较大的波动,可见过高的回潮率不适宜用于指导加工生产,故回潮率与皮棉加工质量的关系分析只针对回潮率在低于7%的情况。

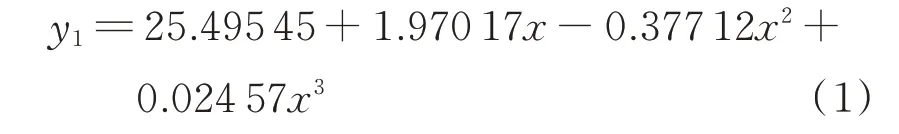

3.1 回潮率与棉纤维长度关系

根据不同回潮率对应棉纤维长度的统计结果,通过Origin软件进行回潮率和棉纤维长度的一元高次函数的回归分析,根据变化趋势中出现的两个波峰和两个波谷,选择多项式阶数为3,分析见式(1),并拟合出二者的关系曲线图,如图2所示。

式中:x为皮棉回潮率;y1为棉纤维长度。

图2 皮棉回潮率与棉纤维长度的关系曲线

在给定的显著性水平0.05下,F检验显著,并且调整的多重判定系数为0.905,接近1,可判断所建立的模型可靠程度较高。由拟合数学模型(1)可知,皮棉回潮率由4%增加到7%,棉纤维长度由28.915 mm增加到29.236 mm,增加了0.321 mm,回潮率每增加1%,棉纤维长度平均增加0.107 mm。对于该轧花厂的统计值可知,皮棉回潮率平均4.966%,皮棉回潮率90%的概率分布范围为4%~6%,棉纤维平均长度为28.990 mm。所有设备参数均不调整情况下,在轧花前烘干后对籽棉调湿,调整籽棉回潮率为8.5%左右(成包皮棉回潮率在7%左右),则打包皮棉棉纤维长度均可达到29.236 mm,皮棉等级均在3级以上。

3.2 回潮率与棉纤维长度整齐度指数关系

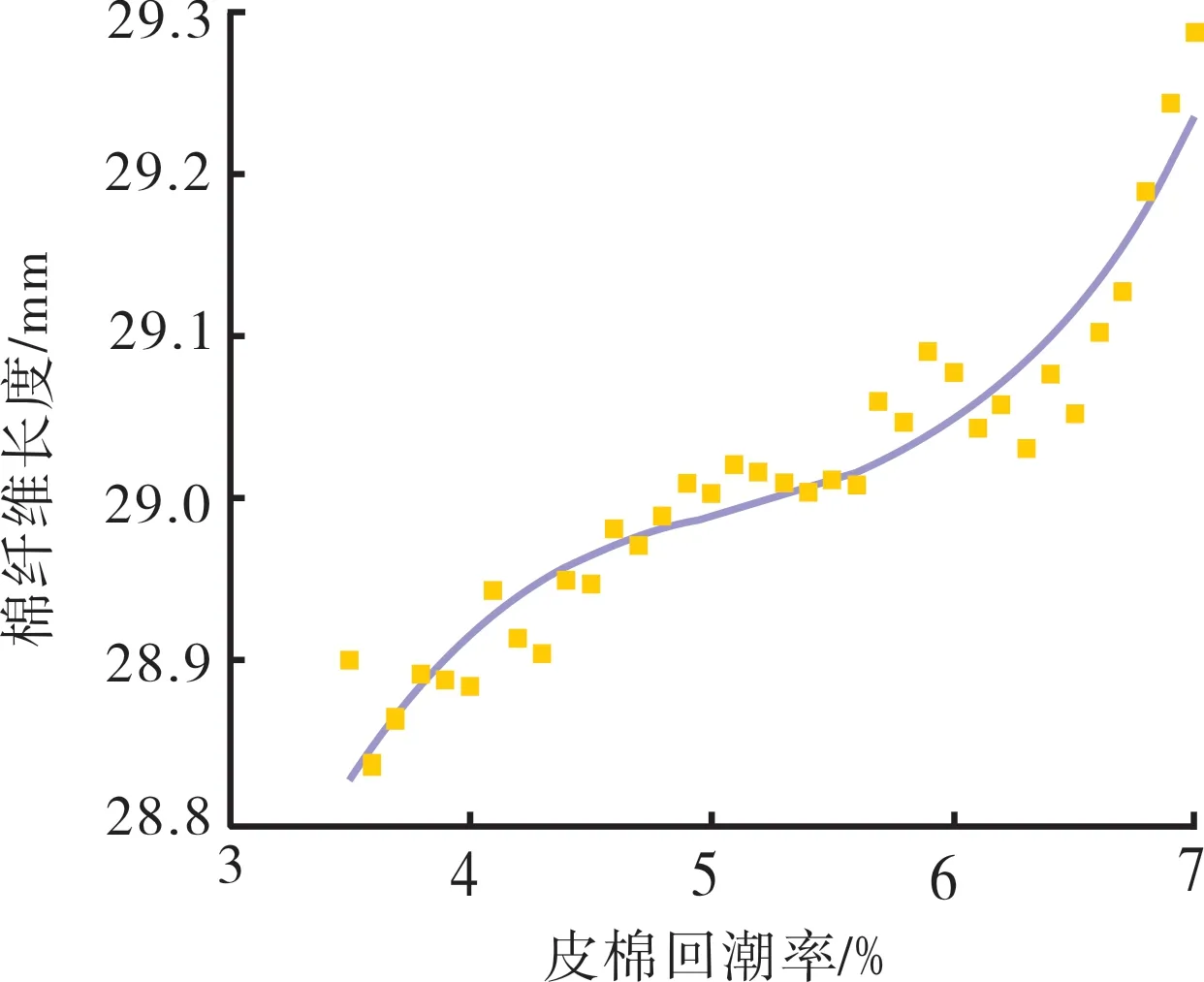

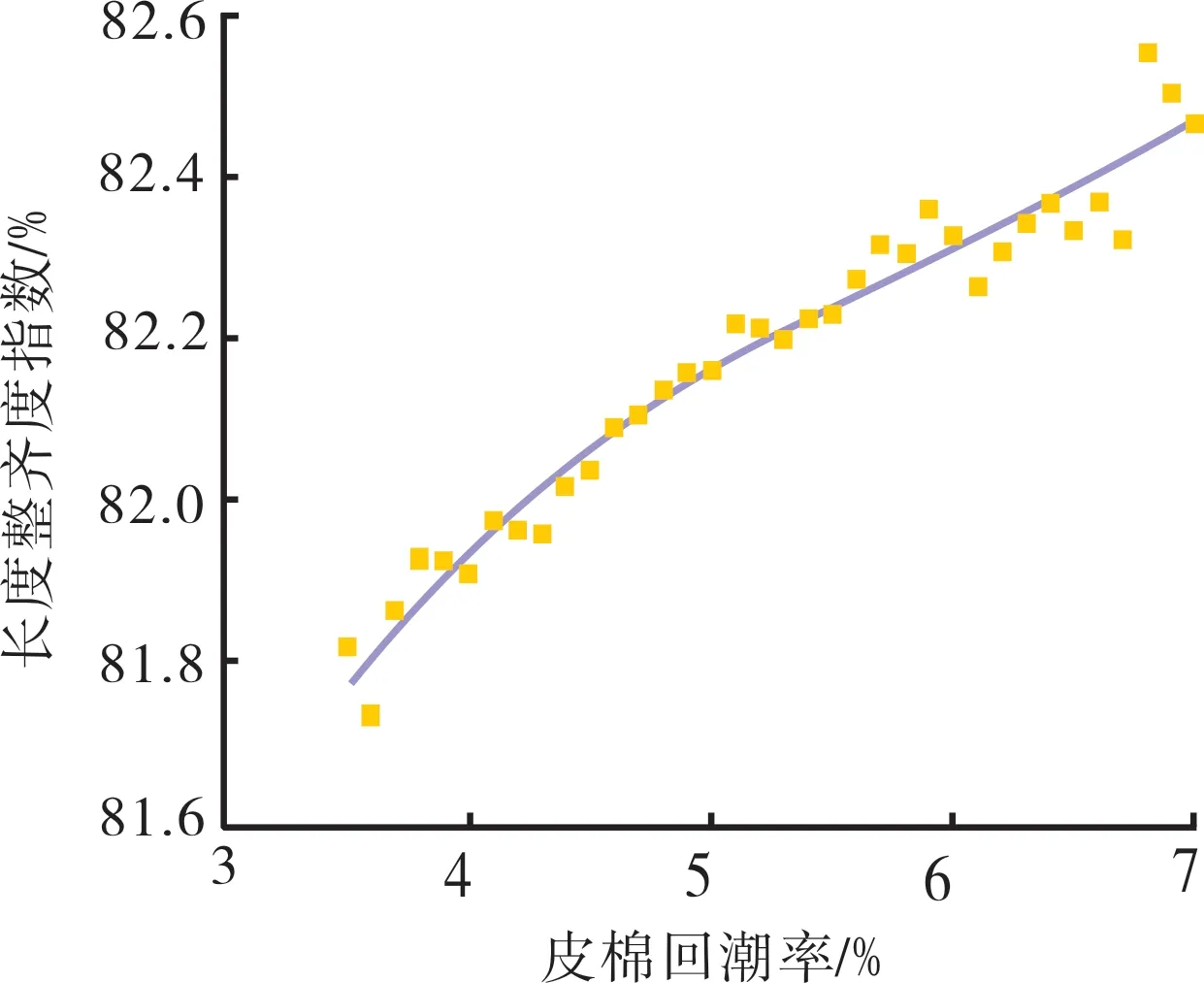

根据不同回潮率对应的棉纤维长度整齐度指数的统计结果,通过Origin软件进行回潮率和棉纤维长度整齐度指数的一元高次函数的回归分析,根据变化趋势中出现的两个波峰和两个波谷,选择多项式阶数为3,分析见式(2),并拟合出二者的关系曲线图,如图3所示。

式中:x为皮棉回潮率;y2为棉纤维长度整齐度指数。

图3 皮棉回潮率与棉纤维长度整齐度指数的关系曲线

在给定的显著性水平0.05下,F检验显著,并且调整的多重判定系数为0.953,接近1,可判断所建立模型的可靠程度较高。由式(2)可知,皮棉回潮率由4%增加到7%,棉纤维长度整齐度指数由81.933%增加到82.471%,增加了0.538%,回潮率每增加1%,长度整齐度指数增加0.179%。

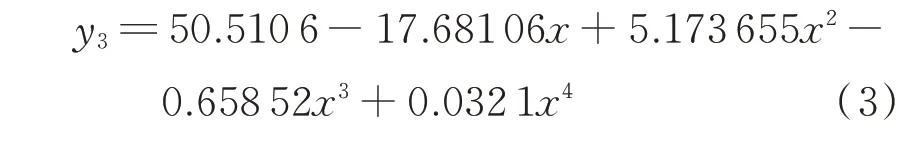

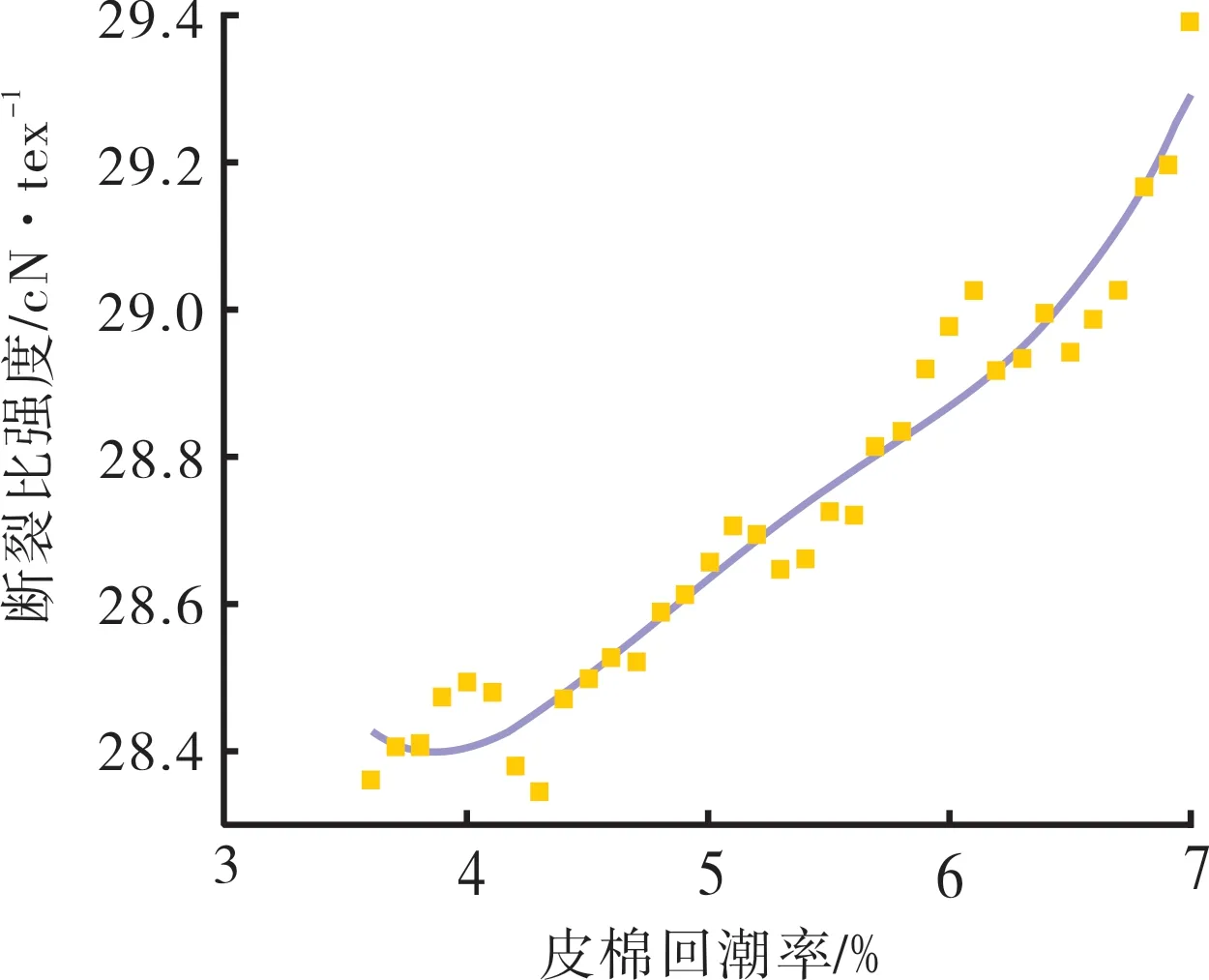

3.3 回潮率与棉纤维断裂比强度关系

根据不同回潮率对应的棉纤维断裂比强度的统计结果,通过Origin软件进行回潮率和棉纤维断裂比强度的一元高次函数的回归分析,根据变化趋势中出现的3个波峰和3个波谷,选择多项式阶数为4,分析见式(3),并拟合出二者的关系曲线图,如图4所示。

式中:x为皮棉回潮率;y3为棉纤维断裂比强度。

图4 皮棉回潮率与棉纤维断裂比强度的关系曲线

在给定的显著性水平0.05下,F检验显著,并且调整的多重判定系数为0.947,接近1,可判断所建立的模型可靠程度较高。由式(3)可知,皮棉回潮率由4%增加到7%,棉纤维断裂比强度由28.430 cN/tex增加到29.242 cN/tex,增加了0.812 cN/tex,回潮率每增加1%,棉纤维断裂比强度平均增加0.271 cN/tex。

4 结果分析

结果表明,当皮棉回潮率低于7%时,随着回潮率的增加,皮棉加工质量相关指标提高;当皮棉回潮率高于7%时,随着回潮率的增加,皮棉加工质量相关指标出现较大的波动,呈现不可控的状态。研究表明,棉花加工过程中,轧花为对皮棉质量影响最大的环节[15],故从轧花过程分析回潮率对皮棉加工质量的影响。轧花过程中,籽棉在轧花机中箱内形成一定密度的籽棉卷,通过锯齿勾拉实现棉纤维与棉籽的分离,棉纤维受到锯齿的勾拉力、棉纤维与棉籽之间的附着力、纤维之间的摩擦力及棉花与墙板之间的摩擦力。国外相关研究表明,回潮率在3%~15%之间时,随着回潮率的增加,棉纤维强力增加;回潮率在3%~11%之间时,棉纤维与棉籽的附着力随回潮率的增加相对恒定;当回潮率增加时,棉纤维之间的摩擦力增加。

由此分析,当回潮率低于7%时,棉纤维的强力随回潮率的增加而增加,棉纤维与棉籽的附着力恒定,棉纤维之间及棉纤维与设备表面的摩擦力较低,锯齿对纤维的勾拉过程中,摩擦力对皮棉加工质量影响较小,棉纤维的强力为皮棉加工质量的主导因素。因此,当回潮率低于7%时,随着回潮率的增加,皮棉加工质量呈上升趋势;当回潮率高于7%时,虽然随回潮率的增加,棉纤维强力增加,但棉纤维之间及棉纤维与设备表面的摩擦力增加。摩擦力增加会影响设备喂花量的平稳性,喂花量将出现较大的波动,此时籽棉卷的密度将会时高时低。籽棉卷密度较低时,棉纤维强力为主导因素,故回潮率较高时,皮棉加工质量较好;籽棉卷密度较高时,摩擦力为主导因素,此时摩擦力大于或接近棉纤维强力,一部分纤维将不会从纤维根部脱离棉籽,所需的勾拉力增加,这样棉纤维长度降低,长度整齐度指数降低,断裂比强度受损。

5 结论

(1)回潮率对皮棉加工质量的影响较为显著。当皮棉回潮率低于7%时(对应籽棉回潮率低于8.5%),随着皮棉回潮率的增加,棉纤维长度、长度整齐度指数及断裂比强度均呈上升趋势,进而棉花加工质量提高。

(2)最适宜轧花的籽棉回潮率为8.5%,籽棉回潮率过高或过低均影响皮棉加工质量。

(3)目前新疆棉区机采棉加工工艺中,为达到清理效果,采用两道烘干,通常实际轧花环节的籽棉回潮率(6.5%左右)相比最适宜籽棉回潮率偏低。为提高棉花加工质量,在棉花加工工艺的二道籽棉清理后和轧花前增加籽棉加湿装置,实时调控轧花前籽棉回潮率为8.5%。这样既能保证生产的顺利进行,又保证轧花厂的经济效益。