DTIIA 型矿用带式输送机机架结构强度的分析及计算程序的设计

徐 莽

(同煤集团永定庄煤业公司质运科, 山西 大同 037024)

引言

随着国家综合国力的不断提升,对煤矿资源的需求量也呈逐渐增长趋势。带式输送机作为煤矿开采中的关键设备,保障其设备具有较高作业效率及作业安全成为当前煤矿企业的重点任务[1]。然而,由于井下环境的复杂性及恶劣性,导致带式输送机在运行过程中极容易出现各类故障问题,包括皮带磨损严重、皮带断裂、电机短路等故障问题,特别是机架作为整个带式输送机上的关键部件,在其使用中极容易出现结构变形或结构开裂现象,这对带式输送机的作业安全及工作效率造成了严重影响[2]。结合带式输送机的实际作业环境,对其结构进行优化改进设计显得十分必要,而保障机架的整体结构性能是其关键。由此,以DTIIA 型矿用带式输送机中机架为分析对象,通过建立机架的仿真模型,开展了机架的结构强度分析,并提出了机架的结构改进措施及建立了机架的受力情况计算程序,这对保证机架的结构强度及设计高效性具有重要意义。

1 机架模型的建立

1.1 三维模型的建立

根据DTIIA 型矿用带式输送机的结构特点,为进一步对其设备中的机架性能进行分析研究,采用SOLIDWORKS 软件,对机架进行了三维模型建立。在该软件中,主要对机构的立柱、斜支撑、横向拉杆等零件进行模型建立,由于该些零件主要由槽钢、H型钢组成,为提高后期机架的网格质量及仿真精度,对型材上的过渡圆角及倒角进行了模型简化,并对机架上用于连接的圆孔进行了省略,由此,完成了机架的三维模型。

1.2 仿真模型的建立

将建立的机架三维模型导入至ABAQUS 软件中,对其进行仿真模型。由于机架主要由各类型材料焊接而成,在实际使用中采用的是Q235 材料[5],故在软件中对其进行了Q235 材料设置,该材料的主要性能参数如表1 所示。同时,根据机构的结构特点,对其进行了4 面体网格划分,网格大小设置在10~15 mm 范围内,可根据各零件的结构形式进行设置,最终网格单元数量为125 074 个。另外由于机架主要为焊接结构,为提高仿真结果的精度,对机架中的焊缝进行省略,将各零件之间进行刚性连接。由于机架被直接安装在地面上,故对机架底部的4 个支撑座进行了固定约束,并在机架立柱上添加向下的重力。由此,完成了带式输送机机架的仿真模型,如图1所示。

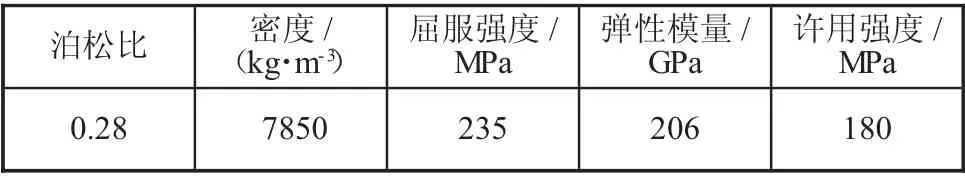

表1 机架Q235 材料主要性能参数

图1 机架网格划分图

2 机架结构强度的分析

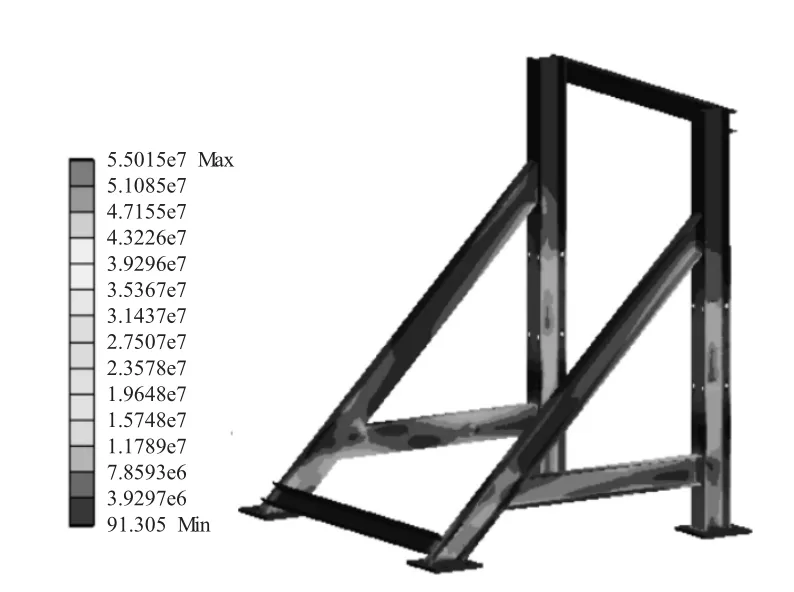

图2 机架应力变化图(单位:Pa)

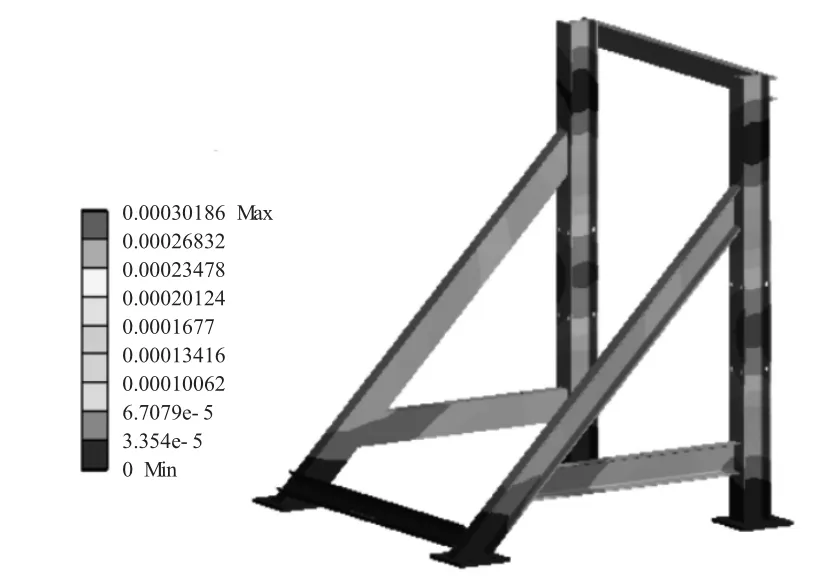

图3 机架结构位移变化图(单位:m)

结合建立的带式输送机机架仿真模型,对其进行了结构性能的仿真分析研究,得到其结构应力及位移变形仿真结果,如下页图2、图3 所示。由图2 可知,机架的整体结构出现了应力分布不均匀现象,在机架的下部位及底座上均出现了较大的应力集中现象,以立柱上的应力值最大;而沿立柱上端方向,应力值呈逐渐减小的变化趋势。同时,由图3 可知,机架整体结构也出现了不同程度的结构位移变化,其中,立柱中部及斜支撑上的位移变形相对较大,而立柱顶部及底座上的应力值则相对较小。由此可知,机架在使用过程中,其立柱是整个结构的薄弱部位,在长时间使用中,极容易导致立柱出现率先结构失效现象,对带式输送机的作业安全构成了严重威胁。

综上分析,在后期机架设计及使用过程中,可考虑选用更大规格的立柱型号,或在现有立柱基础上增加加强筋、支撑板等结构,以此来增加立柱及机架的强度和刚度。同时,在机架立柱的较大应力集中部位周边开设较小直径的圆孔,可有效将集中的应力进行快速转移和缓解,以此提高机架的结构强度;另外,在使用中需加强对机架使用情况的定期跟踪,针对出现故障问题时,需及时采取相应的维护保护措施,保证机架的作业安全。

3 机架受力计算程序的设计

结合前文对机架的仿真结果分析可知,在机架设计过程中,不同规格、不同型号的带式输送机需根据现场实际使用情况进行设计,而更加高效、快速地完成对机架受力情况的分析计算,成为保证带式输送机安全作业的关键[6]。由此,采用了ANSYS 软件中的APDL 语言,结合VB 中的语言界面,编写了一套用于机架受力计算的程序,其计算程序主业图如图4 所示。由图可知,该机架计算程序中包括了机架类型选择、带式输送机基本参数输入,可快速将机架上各杆的受力情况、钢材型号推荐、地脚螺栓受力情况进行结果输出,同时对机架进行有限元仿真分析。其中,基本参数输入包括了带式输送机的皮带宽度、输送机型号、皮带速度、输送机张力等,完成参数输入后,点击保存,开始对机架受力情况进行分析。该计算程序的设计,大大缩短机架的设计周期,有效保证了机架的结构强度及刚度。

图4 机架受力情况计算界面图

4 结论

根据机架不同作业环境的特点,不断采用更加先进的计算技术、仿真技术对机架进行结构性能分析,是当前保障带式输送机作业安全的关键。因此,结合DTIIA 型矿用带式输送机机架的结构性能特点,通过建立机架的仿真模型,找到在使用中极容易率先出现结构失效现象的整个结构的薄弱部位,由此提出机架结构强度的改进措施和编写机架受力计算的程序,以提高机架的结构性能、保障所设计的机架具有更高安全性。