地面深孔预裂爆破顶板煤柱的试验研究

沈玉旭,李 鹏,郭 帅

(1.山西能源学院,山西 晋中030600;2.内蒙古科技大学,内蒙古 包头014010)

采煤工作面顶板不及时垮落可能造成工作面支架的冲击载荷、采空区有毒有害气体大量涌出,甚至造成冲击矿压等严重的安全事故[1-3]。国内外学者在这方面做了大量的研究工作,姜耀东等对冲击载荷发生基本机理及研究进展、超前预警技术、防治措施等做了详细论述[4-5],现有的研究主要依靠工作面爆破和注水来弱化顶板[6-8],但是地面深孔预裂爆破的研究却很少。

地面深孔预裂爆破是从地面向井下工作面顶板垂直打孔,对顶板进行预裂爆破。爆炸产生的爆轰波可以使炮孔周围的煤岩体产生裂隙,破坏顶板的完整性,释放部分压力,降低了应力集中程度,进而利于顶板回采时及时垮落,起到很好的卸压效果,防止冲击载荷等事故的发生[9-12]。

内蒙古某矿31203 综采工作面上部有22 煤4段集中隔离煤柱,采空区顶板部分垮落。31203 综采面回采时受上部煤柱影响,易发生支架冲击载荷以及强矿压现象,造成压架、人员伤亡等事故。因此,结合该矿31201 和31202 综采工作面矿压规律,对31203 综采工作面上部集中隔离煤柱进行地面深孔预裂爆破,破坏煤柱的完整性,释放压力,减弱顶板垮落时的冲击强度。

1 工程概况

31203 综采工作面埋深98~137 m,松散层厚度0~51 m,基岩厚度65~120 m;工作面宽337 m,推进长度1 865 m;煤层厚度3.7~4.3 m,直接顶为细砂岩,厚度3.6~5.3 m,基本顶为砂岩,厚度12~35.2 m;工作面计划布置168 台郑煤ZY18000/25/45D 双柱掩护式支架。31203 工作面与上部22 煤间距33~35 m,22 煤埋深63.9~98.2 m,顶板以粉砂岩、细砂岩和粒砂岩为主,厚度为29.8~86.5 m。

2 爆破参数与爆破方案

2.1 炸药单耗

炸药单耗即爆破破碎单位体积岩石所消耗的炸药量。炸药单耗高,爆破成本高,爆破震动、冲击波等有害效应增大;炸药单耗低,爆破能量不足,岩石破碎不够。因此,预裂爆破要选用合理的炸药单耗才能保证爆破效果。根据31203 综采工作面顶板和22 煤顶板岩层特性可知,顶板岩层多为砂岩,属于中硬岩层,故炸药单耗选用0.3 kg/m3。

2.2 单孔装药量

本次爆破的目的是破坏煤柱的完整性,使它们形成裂隙,促使工作面回采时顶板及时垮落,装药量Q 设计时考虑到炸药爆破作用主要发生在岩石内部,可根据内部岩石所爆范围修正体积法[13]计算:

式中:Q 为单孔装药量,kg;k 为预裂爆破修正系数,k>1;n 为减弱爆破作用指数;q 为预裂爆破炸药单耗,kg/m3;V 为爆破岩石体积,m3。

计算可得单孔装药量Q=300 kg;当炮孔布置到顶板岩层时,考虑富裕系数,单孔装药量Q=315 kg;当炮孔布置到集中煤柱时,考虑富裕系数,单孔装药量Q=330 kg。

2.3 炮孔间距

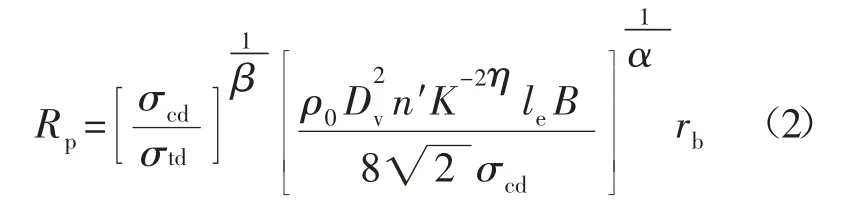

炸药在岩体中爆炸形成3 个区域:压碎区、裂隙区和震动区[14]。本次爆破主要是利用炸药爆炸产生的裂隙区,尽可能多地使煤柱和顶板产生裂隙,因此炮孔间距也就是裂隙区直径。根据柱状不耦合装药下,Mises 强度准则可以计算出裂隙区半径:

式中:Rp为裂隙区半径,mm;σcd为岩石单轴动态抗压强度,MPa;σtd为岩石单轴动态抗拉强度,MPa;β 为应力波传播衰减指数,β=2-μd/(1-μd);μd为岩石动态泊松比,μd=0.8μ;μ 为岩石静态泊松比;ρ0为炸药的密度,kg/m3;Dv为炸药的爆速,m/s;n′为炸药爆炸产物碰壁时的压力增大系数;K 为装药不耦合系数;η 为爆轰产物膨胀绝热指数;le为装药轴向系数;B=[(1+b)2+(1+b2)-2μd(1-μd)(1-b)2]1/2;b 为侧向应力系数,b=μd/(1-μd);α 为冲击波传播衰减指数,α=2+μd/(1-μd);rb为炮孔的半径,mm。

经计算,本次爆破裂隙区半径Rc=10 m,因此炮孔间距定为20 m。

2.4 封孔长度

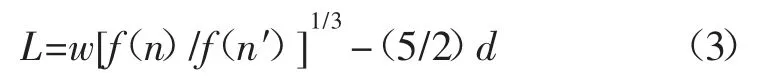

封孔在爆破中是1 个非常重要的环节,封孔长度既要保证高温高压的爆炸气体不冲出孔口又要保证不影响相邻炮孔的稳定性。深孔爆破封孔好可以保证爆破产生的气体不外泄,有利于形成更大的裂隙区,保证了爆破效果和安全。封口效果不好容易造成冲孔或爆破漏斗[15],引发安全事故。传统的炮孔封堵采用的是黄土和水泡泥,深孔爆破炸药药量大,爆破产生的冲击力强,可以采用素水泥封堵炮孔,极大的提高了封口密实度[16]。封孔长度L 可以根据利文斯顿爆破漏斗原理计算:

式中:L 为设计封孔长度,mm;f(n)为球形药包对自由面岩石爆破作用指数函数;f(n′)为柱状药包对内部岩石爆破作用函数;w 为最小抵抗线,mm;d为孔径,mm。

计算可得本次深孔爆破炮孔封孔长度为14 m。

2.5 其它爆破参数

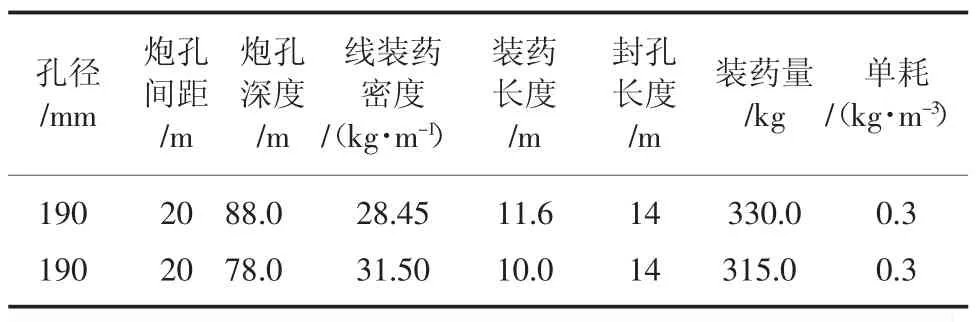

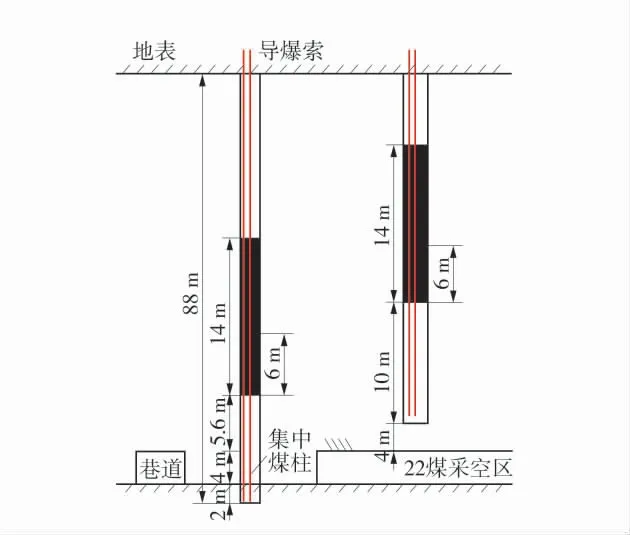

根据工程地质条件、孔深、药卷直径等因素考虑,选用直径为190 mm 的风钻钻孔,炸药选用水胶炸药,装药线密度为28.45 kg/m 和31.5 kg/m,采用连续不耦合装药,装药长度集中煤柱内11.6 m,顶板岩层内10 m,每个炮孔内装2 根导爆索,保证每个炮孔都能起爆。地面预裂深孔爆破参数见表1,炮孔及装药结构如图1。

表1 地面深孔预裂爆破参数Table 1 Parameters of ground deep hole pre-splitting blasting

图1 炮孔及装药结构Fig.1 Gun hole and charging structure

2.6 爆破方案

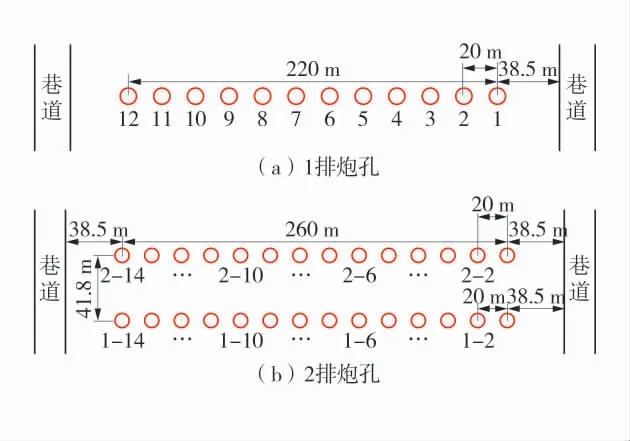

根据22 煤集中隔离煤柱的布置,在第1 段、第2段和第4 段集中隔离煤柱内各布置1 排深孔预裂爆破炮孔,在第3 段集中隔离煤柱布置2 排深孔预裂爆破炮孔,其中1 排布置在22 煤采空区顶板内。第4 段集中隔离煤柱的炮孔间距均为20 m,端头炮孔距离巷道的保护距离为38.5 m,第3 段集中隔离煤柱的2 排炮孔排距41.8 m,炮孔布置如图2。

3 爆破安全

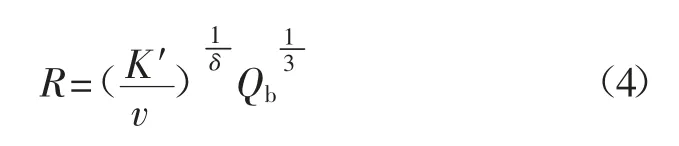

根据GB 6722—2014《爆破安全规程》中爆破振动安全允许距离的规定,安全允许质点振速的计算公式为:

图2 炮孔布置Fig.2 Arrangement of gun hole

式中:R 为爆破振动所允许的安全距离,m;v 为保护对象所允许的质点安全振动速度,cm/s;Qb为爆炸药量,延时爆破时为一段最大药量,齐爆时为总药量,kg;K′、δ 为与爆破点周围的地质、地形条件有关的系数和指数。

3.1 地面安全

本次爆破单孔最大装药量Q=330 kg;根据本次爆破的地质条件,中硬岩石时取K′=200,δ=1.7;地面附近有砖房,《爆破安全规程》中保护对象所允许的质点安全振动速度取v=2.5 cm/s;经计算本次爆破振动所允许的安全距离R=92 m。

通过地表建筑物可知,最近的民居砖房距离本次爆破的边界700 m 以上,远大于爆破振动所允许的安全距离,因此本次爆破地面建筑物是安全的。

3.2 井下安全

井下巷道在爆破中的安全十分重要,根据《爆破安全规程》中对井下巷道所允许的质点安全振动速度为15 cm/s,经计算本次爆破振动巷道所允许的安全距离为31 m,因此爆破周围的巷道35 m 范围内需要加强支护。

爆破前后实时监控爆破区域瓦斯浓度,瓦斯超标时严禁爆破作业,其次,要严格按《爆破安全规程》中对布孔、装药、填塞、起爆等工序的要求执行,以防爆破安全事故。

4 应用效果

1)31203 综采工作面地面深孔预裂爆破后,根据矿压观测数据分析初次来压步距为43 m,比上个工作面减少15 m,初次来压时位于上覆隔离煤柱下方(进煤柱9 m 位置),来压时工作面支架载荷正常,顶板大部分及时垮落。

2)工作面来压时,上隅角O2浓度19.5%,CO 浓度40×10-6,瓦斯等有毒有害气体浓度正常。

3)31203 综采工作面周期来压步距12.4 m,最大压力46 MPa,来压持续1 刀,工作面及两巷顶板垮落正常。

5 结 论

1)采用地面深孔预裂爆破弱化上部煤柱可以释放顶板煤柱的部分压力,降低应力集中程度,起到很好的卸压效果。

2)31203 综采工作面上部煤柱实施地面深孔预裂爆破后,初次来压步距缩短为43 m,比上个工作面减少15 m,爆破效果明显,破坏了上部煤柱的完整性,促使顶板及时垮落,避免了冲击载荷等事故的发生。