基于煤体损伤演化的煤柱承载规律与宽度确定研究

郭 军,张科学,王襄禹,亢 磊,王晓玲,朱俊傲

(1.山西潞安煤基合成油有限公司,山西 长治046000;2.华北科技学院 智能化无人开采研究所,北京101601;3.中国矿业大学(北京)深部岩土力学与地下工程国家重点实验室,北京100083;4.煤炭科学研究总院,北京100013;5.中国矿业大学 矿业工程学院,江苏 徐州221116)

目前,煤炭行业面临的重大问题是如何安全、高效、最大限度的开采煤炭,因此对工作面的开采研究就显得尤为重要[1-4]。国内外学者关于煤柱合理宽度的研究和认识没有达成一致,主要存在2 种不同的看法。一部分学者通过研究煤柱的形状和尺寸,认为设计5 m 以下宽度的煤柱较为合理。例如司鑫炎等[5]通过数值模拟,得到了沿空煤柱和巷间煤柱的围岩应力、变形及塑性区分布规律,发现了沿空煤柱和巷间煤柱均为4 m 时煤柱和巷道稳定且经济。一部分学者则认为大尺寸煤柱承载能力强,煤柱稳定性不受二次采动影响,认为设计20 m 以上宽度的煤柱较为合理。张科学等[6]通过对深部煤层群护巷煤柱宽度的研究,建立了沿空掘巷数值模拟模型,提出了沿空掘巷护巷煤柱宽度的理论计算和数值计算,得到了护巷煤柱的合理宽度。孔德中等[7]通过对大采高工作面的理论计算、现场应力计算和数值模拟,得到了大采高工作面不同煤柱宽度对应的力学参数,提出了工作面煤柱宽度为28 m 较为合理。柏建彪等[8-10]通过研究顶板围岩稳定性和支护技术,发现了窄煤柱在沿空掘巷时的关键作用,得到了不同煤层力学性质条件下的煤柱宽度。张科学等[11]通过对孤岛工作面回采时期巷道稳定性和支护技术研究,提出了巷道围岩稳定性机理和新型锚杆支护技术,应用效果优于U 型钢支护。

通过对国内外关于工作面围岩变形规律、煤柱宽度确定、支护控制技术研究及应用的文献分析[12-16],可以看出国内外学者在该领域进行了卓有成效的工作并极大的推进了该领域研究的应用和发展,但目前工作面煤柱宽度确定仍存在如下问题亟需深入研究解决:国内外未发现将工作面巷道围岩变形规律、煤体损伤演化的煤柱承载规律建立起关联关系,并进行煤柱的合理宽度确定的相关研究(或处于研究阶段未公开发表),其支护方案和支护控制参数等问题亟需研究。为此,主要研究工作面煤体损伤演化的煤柱承载规律与宽度确定。

1 工程概况

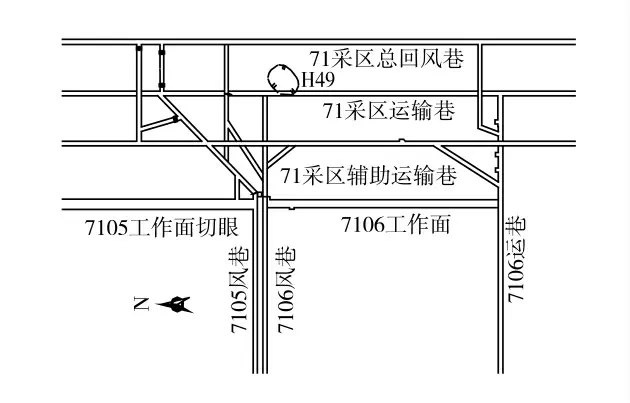

试验矿井为山西潞安集团王庄煤矿,试验巷道为该矿7106 工作面风巷,7106 工作面所采煤层为3#煤,在本工作面范围内,煤层厚度稳定,夹矸总厚0.40 m,煤层厚6.10 m。煤层整体上为一由北向南方向倾斜的单斜构造,煤层倾角为1°~9°。为了改善风巷的维护条件,决定进行7106 工作面风巷煤柱宽度确定及控制技术研究[17]。7106 工作面风巷布置如图1。煤层顶底板岩性特征见表1。

图1 7106 工作面风巷布置图Fig.1 Layout of wind tunnel in 7106 working face

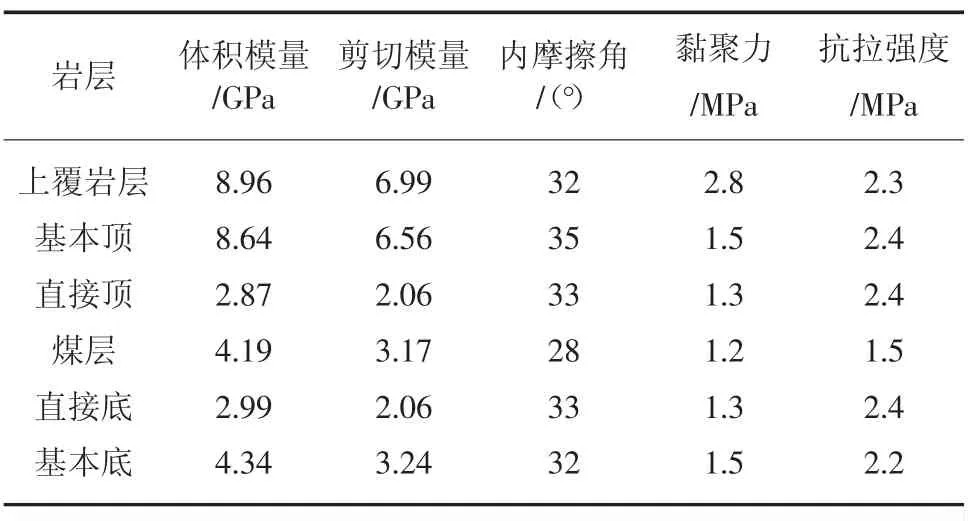

表1 煤层顶底板岩性特征Table 1 Lithology characteristics of coal seam roof and floor

2 煤柱宽度确定

2.1 基于极限平衡理论的煤柱合理宽度范围

根据王庄煤矿7106 工作面的实际生产条件,窄煤柱宽度计算图如图2[18]。

图2 窄煤柱宽度计算图Fig.2 Narrow coal pillar width calculation chart

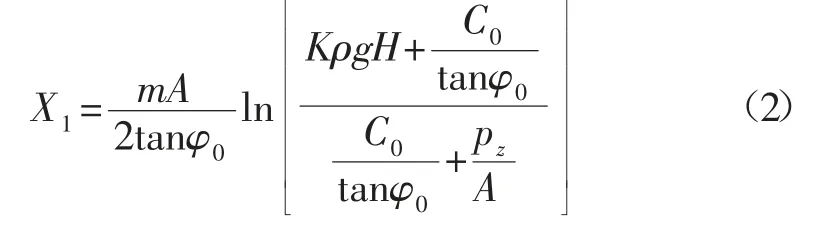

窄煤柱合理宽度按式(1)计算:

式中:B 为煤柱宽度,m;X1为工作面采空侧煤体塑性区宽度,m,其值按式(2)计算;X3为锚杆有效长度,取1.2 m;X2煤柱稳定系数,用(X1+X3)(30%~50%)。

式中:m 为煤厚,取6.5 m;A 为侧压系数,A=μ/(1-μ);μ 为泊松比,μ=0.26;φ0为内摩擦角,28°;C0为黏聚力,1.2 MPa;K 为应力集中系数,取1.5;ρ 为岩层平均密度,2.5 t/m3;H 为巷道埋深,410 m;pz为煤帮支护阻力,0.25 MPa。

可得X1=3.83 m,X2=1.51~2.51 m,则B=6.53~7.54 m。综合考虑确定煤柱宽度为7.0 m。

2.2 不同煤柱宽度巷道围岩变形规律

2.2.1 数值模型

采用FLAC3D软件进行7106 工作面风巷围岩内部应力数值模拟[19]。数值计算模型如图3,首先建立了长(y)为300 m,宽为4 m,高(x)为80 m 的单元格,然后确定上表面为应力边界,建立宽为5 m,高为3.2 m 的断面。通过平衡计算进而得到邻近工作面回采计算,最后输出并分析结果。岩层力学参数见表2。

图3 数值计算模型Fig.3 Numerical calculation model

2.2.2 不同煤柱宽度巷道围岩变形规律

在模拟7106 工作面风巷掘进后,从FLAC 计算模型导出不同煤柱宽度方案,煤柱宽度4、6、8、12、15、30 m 时的巷道两帮水平位移云图如图4。

1)4 m 煤柱宽度时,巷道处在应力降低区,掘进期间因采动影响而发生破坏,围岩承载能力减弱,巷道两帮变形量较大,最大值可达573 mm。

2)6~8 m 煤柱宽度时,巷道亦处在应力降低区,巷道围岩变形破坏区域相对较小,围岩承载能力相对增强,巷道两帮变形量在320~330 mm,处在相对稳定可控范围内。

表2 岩层力学参数Table 2 Rock formation mechanical parameters

图4 不同煤柱宽度巷道围岩位移云图Fig.4 Displacement cloud map of roadway with different coal pillar widths

3)12~15 m 煤柱宽度时,巷道处在应力增高区,巷道围岩变形破坏区域相对较大,围岩承载能力相对较差,巷道两帮变形量在500~520 mm,巷道稳定性亦较差。

4)30 m 煤柱宽度时,巷道处在应力增高区向应力降低区的过渡阶段,围岩承载能力逐渐增强,但巷道两帮变形量也达到了370 mm。

因此,煤柱宽度为6~8 m 时,巷道处于应力降低区,围岩承载能力相对较强,有利于巷道围岩的长期稳定。

2.3 掘进期间不同煤柱宽度裂隙扩展与承载规律

采用二维离散元数值计算软件UDEC 6.0 模拟巷道围岩裂隙演化以及计算围岩位移,利用UDEC 6.0 Trigon 命令对7106 工作面风巷实体煤帮进行三角形网格节理划分[19]。在UDEC 6.0 中,Voronoi 网格中的块体可以是弹性块体也可以是刚性块体,充分考虑了岩体的不连续性,有效提高了计算效率,模拟试验结果更加符合实际情况。UDEC 6.0 Trigon 模型如图5。

图5 UDEC 6.0 Trigon 模型Fig.5 UDEC 6.0 Trigon model

根据以上参数,结合7106 工作面特定的生产地质条件建立模型。整个模型长180 m,宽70 m,模型左右边界及底部固定,断面为宽5 m,高3.2 m。模拟不同条件下的方案,得到了巷道全动压过程煤柱内裂隙扩展规律及承载特性演化规律,确定合理的煤柱宽度,UDEC 数值模拟模型示意图如图6。

图6 UDEC 数值模拟模型示意图Fig.6 Schematic diagram of UDEC numerical simulation model

数值模型计算过程为:原岩应力平衡计算→7106 工作面风巷回采计算→计算结果输出与分析→7106 工作面风巷掘进→计算结果输出与分析。

2.3.1 掘进期间不同煤柱宽度煤柱内应力分布规律

掘进期间不同煤柱宽度煤柱内应力分布规律如图7 和图8。

图7 掘进期间不同煤柱宽度煤柱内垂直应力云图Fig.7 Vertical stress cloud image of coal pillars with different coal pillar widths during excavation

图8 掘进期间不同煤柱宽度煤柱内垂直应力曲线图Fig.8 Vertical stress curves of coal pillars with different coal pillar widths during excavation

1)不同煤柱宽度条件下,巷道垂直应力存在一定差异,2 条巷道的垂直应力云图对称分布,煤柱宽度越大,垂直应力也就越大。

2)垂直应力峰值与煤柱宽度存在一定的线性关系,煤柱内垂直应力峰值增大,煤柱宽度为5 m 时,峰值为6 MPa 低于原岩应力,当煤柱宽度为7 m时,峰值为8 MPa 略小于原岩应力,当煤柱宽度为10 m 时,峰值为11 MPa 接近原岩应力。

2.3.2 掘进期间不同宽度煤柱内裂隙扩展规律

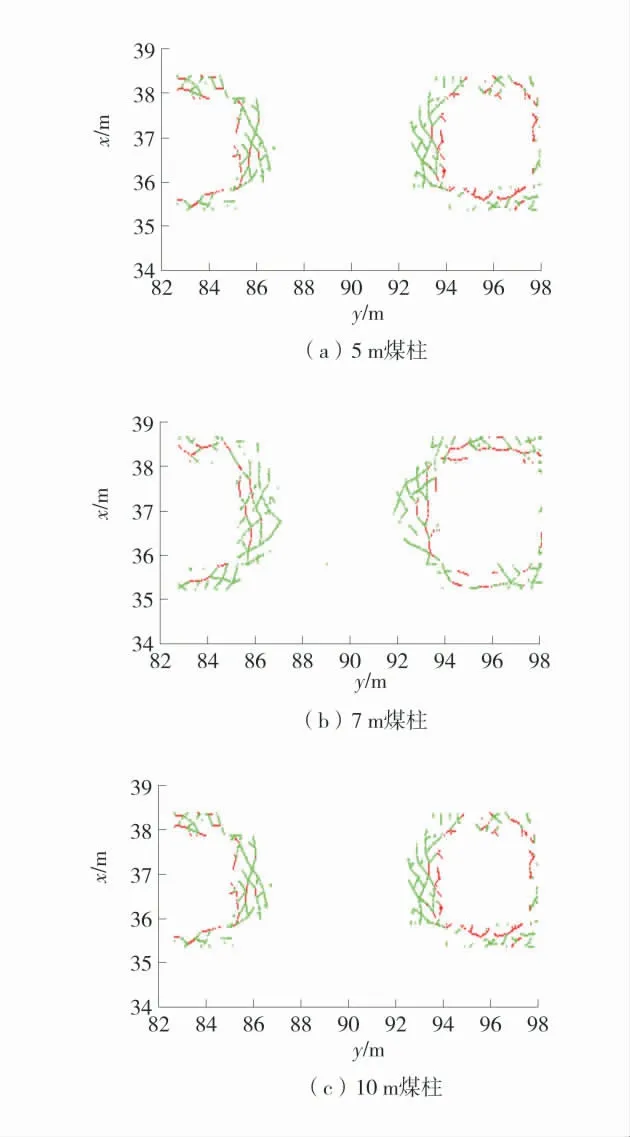

不同煤柱宽度下,7106 工作面风巷掘进期间煤柱裂隙扩展规律如图9。

图9 掘进期间不同煤柱宽度煤柱内裂隙分布Fig.9 Crack distribution in coal pillars with different coal pillar widths during excavation

在UDEC Trigon 模型中,绿色代表剪切裂隙,红色代表张拉裂隙。煤体内的裂隙扩展情况见表3。

1)当采用不同宽度煤柱时,煤柱内裂隙扩展范围不同,煤柱内的裂隙区分布呈现明显的对称性,随着煤柱宽度的增加,煤柱内的裂隙扩展深度逐渐减小;其中张拉裂隙主要分布在煤柱两侧的表面,剪切裂隙主要分布在煤柱深部。

2)若煤柱宽度为5 m,巷道两帮张拉裂隙和剪切裂隙由巷道表面向深部逐渐延伸,其中张拉裂隙主要分布在巷道的表面,煤柱中心出现大量剪切裂隙,裂隙几近贯通,煤柱内出现破碎带,煤体基本失去承载能力;若煤柱宽度为7 m,巷道两帮张拉裂隙和剪切裂隙存在一定宽度的裂隙闭合区,即存在完整的承载煤体区域,此时煤体处于塑性承载状态。若煤柱宽度为10 m,巷道两帮的张拉裂隙与剪切应力不再扩展,中部完整的承载煤体区域范围增大,煤柱中部存在一定的弹性承载核。

表3 不同煤柱宽度煤柱内裂隙扩展深度Table 3 The depth of crack extension in coal pillars with different coal pillar widths

2.4 回采期间不同煤柱宽度裂隙扩展与承载规律

2.4.1 回采期间不同宽度煤柱内应力分布规律

回采期间不同煤柱宽度下,7106 工作面风巷垂直应力云图如图10。

随着7106 工作面风巷开挖,垂直应力变化明显,煤柱宽度为5 m,煤柱中部垂直应力峰值大小为8 MPa,低于原岩应力,煤柱宽度为7 m,煤柱中部垂直应力峰值接近原岩应力,煤柱处于侧向支承压力与原岩应力叠加的应力降低区,并且具备一定的承载能力;煤柱宽度为10 m,煤柱中部垂直应力峰值为26 MPa,应力集中系数为2.3,煤柱处于应力增高区。

2.4.2 回采期间不同宽度煤柱内裂隙扩展规律

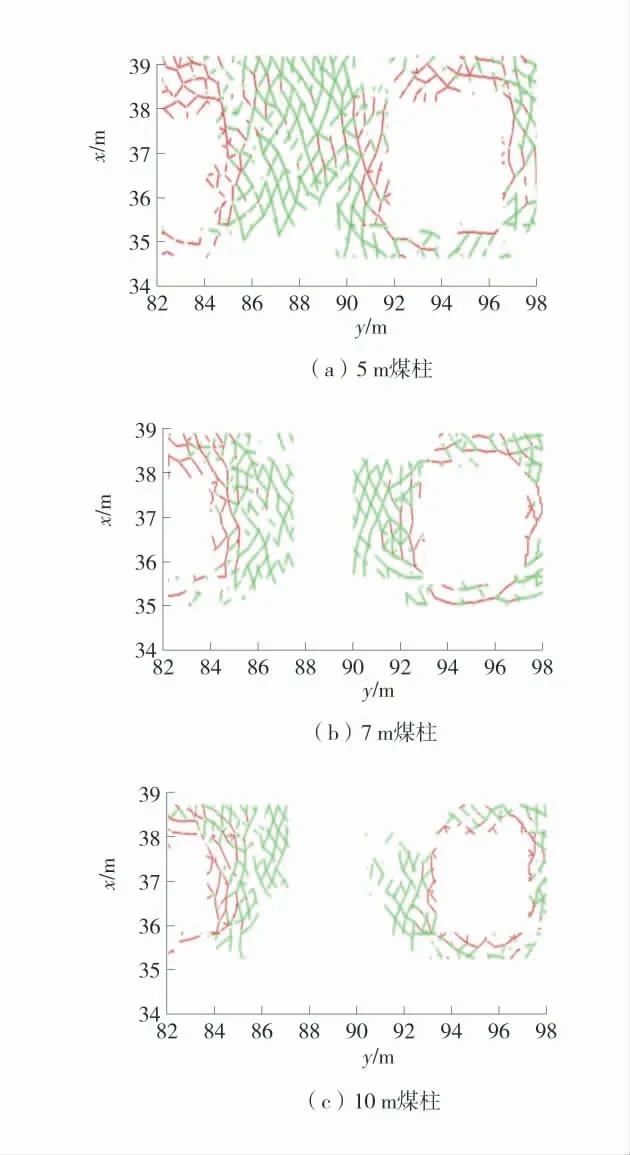

不同煤柱宽度下,7106 工作面风巷回采期间煤柱裂隙扩展规律如图11。

7106 工作面风巷回采之后,不同煤柱宽度煤柱内裂隙进一步扩展,煤柱的破坏方式两帮主要为拉伸,顶底板为剪切破坏。

随着煤柱宽度的增大,煤柱体的塑性破坏范围变大,煤柱体的主要破坏方式表现为剪切破坏,剪切破坏的程度随煤柱宽度的增大减弱,当煤柱宽度为5 m 时,煤柱体内的剪切破坏严重,煤柱体内的剪切和张拉裂隙相互贯通,煤体基本失去承载能力;当煤柱宽度7 m 时,煤柱内存在裂隙闭合区,煤体处于塑性承载状态;当煤柱宽度10 m 时,煤柱内应力较大,并且存在裂隙。

开挖7106 工作面风巷回采巷道时,7 m 煤柱在第1 次损伤的基础上,煤柱裂隙进一步扩张,沿空掘巷后煤柱内裂隙由两侧向中间发育。

图10 回采期间不同煤柱宽度下煤柱内垂直应力云图Fig.10 Vertical stress cloud image of coal pillars under different coal pillar widths during mining

综合考虑到巷道压力分布规律、巷道应力分布规律、煤柱内裂隙扩展规律的角度,考虑施工现场的实际情况,最终确定了7106 工作面风巷的护巷煤柱宽度为7.0 m。因此,非常有必要进行基于煤体损伤演化的煤柱承载规律研究,进而确定合理煤柱宽度,同时进一步做好煤柱支护控制技术研究。

2.5 煤柱的合理宽度确定

根据煤柱宽度的设计原则、理论计算和数值分析[20-23],综合考虑工作面不同煤柱宽度巷道围岩变形规律和不同煤柱宽度裂隙扩展与承载规律,并结合巷道支护难度与资源回收利用,最终确定了7106工作面风巷的护巷煤柱的合理宽度为7.0 m。

3 煤柱巷道支护控制

3.1 支护控制方案

图11 回采期间不同煤柱宽度煤柱内裂隙扩展规律Fig.11 Crack propagation law in coal pillars of different section coal pillar widths during mining

为了研究7106 工作面风巷煤体邻近工作面采空区的侧向支承应力对7106 工作面风巷的影响规律,研究7106 工作面风巷在掘巷段巷道在不同支护参数下的围岩变形情况,确定合理的支护方案。数值模拟如下:先开挖邻近工作面并计算平衡,再开挖7106 工作面风巷,并进行锚杆(索)支护计算至平衡,再开挖本区段7106 工作面风巷并计算至平衡。

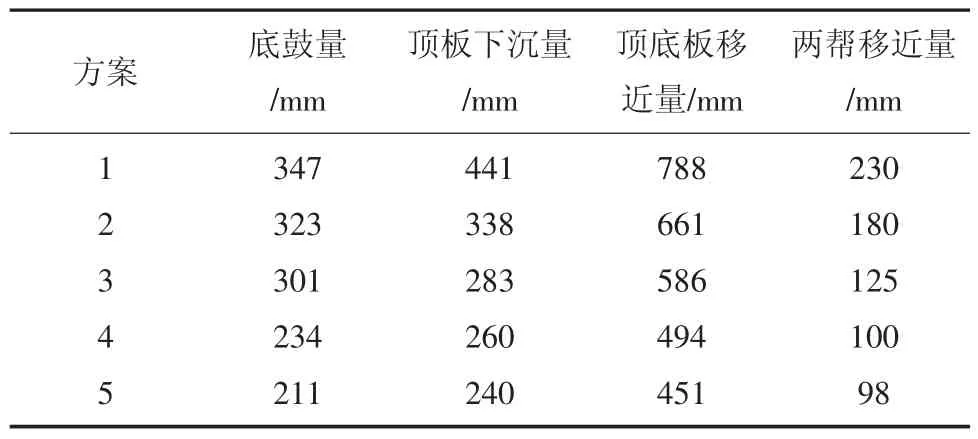

根据锚杆密度分析结果,结合地质条件以及王庄煤矿现有的支护材料参数,针对7106 工作面风巷掘巷期间和7106 工作面风巷回采期间的具体条件,提出了5 种7106 工作面风巷支护参数的方案,具体比较方案详见表4,其中顶锚索规格为φ18.9 mm×L8 300 mm 的19 股钢绞线锚索,两帮选用规格为φ18.9 mm、L4 300 mm 的19 股钢绞线锚索。

表4 不同支护控制方案参数比较表Table 4 Comparison table of different support control scheme parameters

3.1.1 掘巷阶段数值模拟结果及分析

通过对不同的锚杆支护参数方案进行比较,确定合理的锚杆支护参数。通过数值模拟得到7106 工作面掘巷期间不同支护参数下巷道围岩垂直位移量和水平位移量详见表5,巷道围岩垂直位移和水平位移变化如图12。

表5 掘巷阶段不同支护方案下巷道围岩变形量Table 5 Deformation of roadway surrounding rock under different support schemes during excavation

图12 掘进期间不同支护方案巷道位移变化曲线Fig.12 Roadway displacement curves of different support schemes during excavation

根据数值模拟结果,由图12 可知:在7106 工作面风巷掘巷阶段,各种方案的巷道位移变化不大。支护参数由方案1 改变到方案3 时,巷道顶板及两帮锚索、锚杆间排距逐渐减小,支护强度逐渐增加,顶底板移近量减小102 mm 左右,两帮移近量减小115 mm 左右,变化较为明显;巷道支护方案由方案3 改变为方案5 时,移近量变化不大,方案4 与方案5 相比基本无变化。以围岩承载能力与经济效益出发,以及选用方案3 变形量较小,确定在7106 工作面风巷掘巷阶段方案3 的支护强度可以满足要求。

3.1.2 回采阶段数值模拟结果

在7106 工作面风巷超前工作面前方100 m 处设置位移监测测点,用于记录7106 工作面风巷在工作面超前支承应力作用下的巷道围岩变形情况。不同方案下,开挖7106 工作面风巷,随着工作面风巷向前推进,巷道围岩变形量持续增加,待工作面推进至与位移监测测点平齐时,记录7106 工作面巷道围岩累计变形量,作为回采阶段支护参数的依据。

通过对7106 工作面风巷回采阶段,7106 工作面风巷在不同的锚杆支护参数方案条件下的巷道变形量进行比较,研究分析工作面回采对7106 工作面风巷不同支护参数下巷道垂直、水平位移变形的影响,确定合理的锚杆支护方案。回采阶段不同方案下,巷道围岩垂直位移和水平位移见表6。回采阶段巷道围岩垂直位移和水平位移变化如图13。

表6 回采阶段不同支护方案下巷道围岩变形量Table 6 Deformation of roadway surrounding rock under different support schemes during mining

由图13 分析可知,各种方案下巷道围岩变形量有较大差别,变化范围较大。支护参数由方案1 改变到方案3,支护参数逐渐增大,巷道底鼓量和顶板下沉量减少,巷道顶底板移近量大幅度降低,同时巷道两帮移近量减少。支护参数方案3 与方案5 相比较,变化不明显,综合考虑最终确定回采阶段的锚杆支护方案为方案3。

3.2 支护控制参数

3.2.1 7106 工作面风巷顶板支护参数

7106 工作面风巷支护断面图与顶板支护俯视图如图14。

图13 回采期间不同支护方案巷道位移变化曲线Fig.13 Roadway displacement curves of different support schemes during mining

图14 7106 工作面风巷支护断面图与顶板支护俯视图Fig.14 Cross section of wind tunnel support at 7106 face and top view of roof support

顶板每排采用6 根φ22 mm×L2 400 mmHRB-335 锚杆,锚杆间排距为800 mm×800 mm。顶角锚杆倾角15°,锚杆的树脂药卷为(CK+Z)2360+Z2360型,锚固长度为1 500 mm,锚杆托盘为150 mm×150 mm×10 mm,双筋双梁钢筋梯子梁为φ14 mm×4 200 mm×80 mm,锚杆配套使用半球形垫圈、尼龙或树脂减摩垫圈、金属垫圈。

锚索加强支护为每隔0.8 m 布置2 根φ18.9 mm×L8 300 mm 的预应力锚索,锚索距两帮的距离1 250 mm,2 根锚索之间的间距为2 000 mm,锚索的树脂药卷为(CK+Z)2360+Z2360+Z2360 型,锚固长度为2 200 mm,锚索托盘为300 mm×300 mm×16 mm,其中拱高不低于60 mm;双筋双梁钢筋梯子梁为φ14 mm×2 200 mm×80 mm,且横向连接,配套锁具、调心球垫。

3.2.2 7106 工作面风巷两帮支护参数

7106 工作面风巷两帮支护图如图15。

图15 7106 工作面风巷两帮支护图Fig.15 Two-side support diagram of wind lane in 7106 working face

窄煤柱帮5 根φ22×L2 000 mmHRB-335 锚杆,锚杆间排距为700 mm×800 mm;实体煤帮4 根φ22×L2 000 mmHRB-335 锚杆,锚杆间排距为900 mm×800 mm;顶角锚杆倾角15°,锚杆的树脂药卷为Z2335+Z2360 型,锚固长度为1 200 mm;锚杆托盘为150 mm×150 mm×10 mm;双筋双梁钢筋梯子梁为φ14 mm×3 000 mm×80 mm,锚杆配套使用半球形垫圈、尼龙或树脂减摩垫圈、金属垫圈。

两帮锚索加强支护为在2 排锚杆中间打2 根φ18.9 mm×L4 300 mm 的预应力锚索;树脂药卷型号为(CK+Z)2360+Z2360+Z2360,锚固长度为2 200 mm,上部锚索距顶板1 000 mm,锚索间距1 200 mm,排距1 600 mm,用φ14 mm×3 400 mm×80 mm圆钢焊制双筋双梁钢筋梯子梁沿巷道纵向连接。每根锚索配套使用1 块规格为300 mm×300 mm×16 mm,拱高不得低于60 mm 托板1 块,配套锁具、调心球垫。

4 现场工业性试验

通过7106 工作面风巷巷道掘进期间的矿压数据分析,得到巷道表面位移变形情况(图16)。巷道锚杆锚索受力情况如图17。

图16 巷道表面变形情况Fig.16 Deformation of roadway surface

1)7106 工作面风巷巷道在掘进期间,随着监测时间的增加,顶板移近量最大值为150 mm 左右,底鼓量约为145 mm 左右,两帮移近量为325 mm 左右,巷道现场的整体变形量在可控范围内,巷道逐渐稳定。

2)随着工作面的推进,巷道现场的锚杆锚索受力增加并最终稳定,其中煤柱帮由于变形较大,其帮锚杆的受力明显高于实体煤帮的锚杆受力。

5 结 论

1)分析了煤柱在受两侧采动影响下,内部裂隙的演化过程和分布特征,揭示了采动应力下原生裂隙的扩展到宏观破裂面产生的损伤破坏机制,确定了煤柱两侧的损伤范围。

2)在煤柱第1 次损伤的基础上,进一步研究了沿空掘巷后煤柱内部裂隙由两侧向中间发育的破坏机理,建立了剪切裂隙和张拉裂隙的分布特征与煤柱承载特性的关系。研究了不同宽度煤柱对应的巷道围岩稳定性,最终确定了7106 工作面风巷的护巷煤柱合理宽度为7.0 m。

3)提出了使用高强度螺纹钢锚杆与双筋双梁钢筋梯子梁支护,并利用预应力锚索加强支护的工作面煤柱稳定性控制技术,现场应用实践表明支护控制效果良好。