基于无煤柱开采技术的“灾害”治理技术的实践

赵文曙 梁旺亮 刘晓春 王亚敏

(山西西山煤电股份有限公司西铭矿 山西太原030052)

1 序言

无煤柱开采技术即“110工法”因具有掘进量少、缓解衔接、少丢资源、降本增效等突出优势,作为绿色开采技术在煤矿井下得到了推广应用[1-3]。西铭矿在开采西山煤田2#煤层42208工作面试验无煤柱“110工法”开采技术,但存在留巷局部变形,影响衔接工作面后期利用,需要二次维修巷道;靠近采空区的巷旁瓦斯涌出造成回风流及上隅角瓦斯时常超限;采空区长期微速通风,造成采空区自然发火等隐患等问题。针对上述问题,在相邻42206工作面采用了泵送高水分子材料巷旁充填沿空留巷与顶板深孔定向爆破切顶卸压技术相结合、充填墙插管抽采与预注氮相结合以及将充填工艺纳入采煤正规循环作业工序等综合技术,有效地解决了巷道变形、瓦斯超限及自然发火等重大威胁,矿井次生灾害得到了有效治理与控制,为西山煤田2#煤层采用无煤柱“110工法”开采技术探索出一系列配套的安全保障措施。

2 “110工法”技术缺陷分析与技术革新

2.1 42208工作面概述

42208工作面为西十二盘区左翼首采面,开采2#煤层,为综合机械化采煤面。工作面东为42022、42020采空区,南面为相邻矿井边界,西邻盘区集中轨道巷,北为下接42206备用面;该面煤层厚度1.80 m~2.10 m,平均厚度1.95 m,煤层倾角2°~10°,为近水平煤层;伪顶为厚度0.20 m页岩,直接顶为厚度1.70 m砂质页岩,老顶为厚度8 m中粒砂岩,直接底为厚度1.85 m细砂岩;工作面倾斜长197 m,走向长700 m,总体为单斜构造;回采期间绝对瓦斯涌出量为5 m3/min,工作面采用“Y”型“两进一回”通风系统,2#煤层为Ⅱ类自燃煤层,煤尘具有爆炸性。

2.2 42208工作面无煤柱开采技术灾害分析

为适应煤炭绿色、高效开采的煤炭能源革命的要求,在42208工作面首次试验无煤柱“110工法”开采技术即采用沿42208皮带顺槽靠回采帮施工顶板深孔定向爆破切顶卸压与锚杆+锚索补强支护+临时“π”梁联合补强支护技术相结合的沿空留巷工艺,即在皮带顺槽沿回采帮顶板按间距0.5 m,孔深6 m,朝工作面方向施工聚能爆破钻孔,角度10°~15°,采用专用设备进行预裂爆破,形成切缝线,同时进行高强度补强支护。

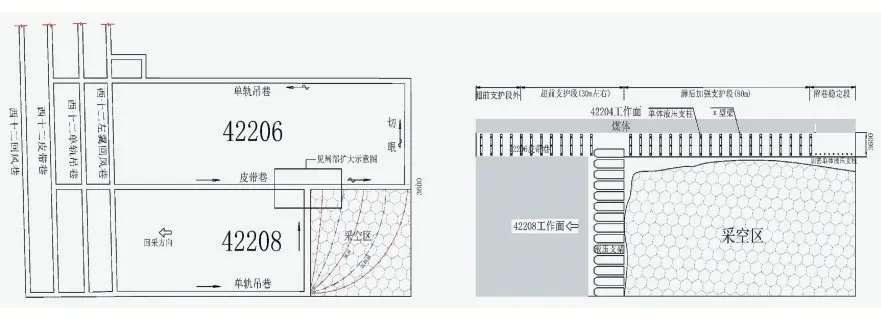

“110工法”开采技术在42208工作面开采实践中,存在以下缺陷和问题(42208切顶卸压+补强支护相结合的沿空留巷采掘平面图,见图1):

(1)是补强支护作业周期长,严重影响回采作业,造成班循环刀数显著下降,开采效率低,尤其是受采动影响,补强后的巷道帮、底变形量较大,留巷效果不甚理想,需进行二次维修护巷。

(2)是沿空留巷采用锚杆+锚索补强及滞后及超前段采用“π”型梁(“一梁三柱”)补强的联合支护;且靠近采空区一侧在切顶成壁后,壁墙裂隙发育、充填不实,需复喷高分子材料或水泥沙浆形成再生墙体,配套采用风筒布封闭采空区,存在封闭不严,沿空留巷段

壁墙源源不断地有瓦斯涌渗现象,局部渗漏区域瓦斯浓度值可达2%~3%,沿空留巷段回风流中瓦斯浓度时常处于大面积超限或局部积聚状态,极易造成瓦斯、煤尘燃烧或爆炸事故。

(3)是进、回风巷道由于压差作用,风流流场并非完全按照“U”、“Y”型流动,部分新鲜风流掺“近道”从采空区内通过而就近进入回风巷道,故采空区内长期处于微通风状态,将采空区的“窒息带”远远地推进至采空区深部区域,扩增了采空区的氧化带幅度和范围,使自然发火的频率增强,在42208工作面开采过程中曾在回风侧壁墙处多次检测到CO等自然发火指标性气体,且检测到壁墙温度比常温升高3℃~5℃。

图1 42208切顶卸压+补强支护相结合的沿空留巷采掘平面图

2.3 42206工作面无煤柱开采技术创新与改进

针对42208工作面无煤柱“110工法”开采过程中存在问题,经过分析研讨,在42206工作面采取了顶板深孔定向爆破、高水分子材料巷旁充填墙沿空留巷、掘进期间补强支护一次到位及充填墙插管抽采与预注氮等技术相结合的综合治理技术,有效解决了影响顶板压力显现、瓦斯超限及自然发火等安全风险与隐患。

2.3.1 42206工作面及无煤柱开采概述

42206工 作面东邻42018、42020采空区,南 接42208采空区,西为盘区集中轨道巷,北面下接42204备用面;工作面倾斜长197 m,走向长700 m,总体为单斜构造,回采期间绝对瓦斯涌出量为5 m3/min,工作面采用“Y”型“两进一回”的通风系统,煤层为Ⅱ类自燃,煤尘具有爆炸性。

回采时在42206皮带顺槽靠采煤帮,使用高频风钻湿式打眼(钻头ϕ42 mm,眼深6.0 m),垂直于顶板,距煤帮0.2 m,施工超前施工切顶卸压孔,眼距0.4 m,排距2.4 m,进行超前定向爆破,并且随采随充填高水分子材料留墙,进而实现留巷。

2.3.2 灾害治理技术探讨与实践

(1)顶板治理技术探讨与实践

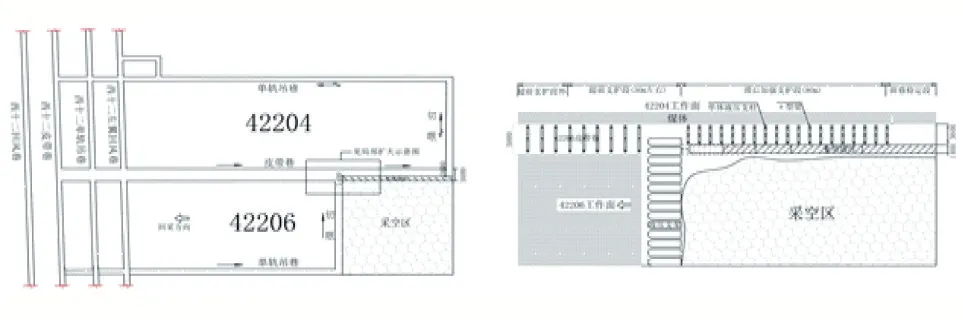

为了减少补强支护作业对回采作业正规循环的影响,加强留巷质量,一方面在42206工作面巷道掘进时,将准备留巷的42206皮带顺槽综合补强支护设计及原巷道设计要求,采取一次性掘进支护到位,从而在回采时不再进行补强支护,节省了回采作业期间补强支护环节,提高了开机率和采煤效率,平均每班可节约支护时间2 h(沿空留巷巷道支护设计变化见图2);另一方面利用高水分子材料充填墙巷旁支护沿空留巷技术,进一步加强留巷支护强度,保证留巷质量(42206工作面高水分子材料巷旁充填沿空留巷见图3)。

图2沿空留巷巷道支护设计变化图

图3 42206工作面高水分子材料巷旁充填沿空留巷图

(2)瓦斯治理技术探讨与实践

为了解决原留巷靠采空区一侧,由于封闭不严,留巷沿线壁墙有瓦斯涌渗问题,采用泵送高水材料巷旁充填沿空留巷技术,使采空区与留巷之间有了一道高水分子材料柔模墙,一方面隔绝了采空区与巷道直接相通与接确,解决了瓦斯异常涌出问题,保证了回风流瓦斯下降至安全浓度以下;另一方面将充填工艺纳入采煤工艺之中,即割一刀煤,充填一次墙,确保“Y”型通风回风上隅角不存在,杜绝了回风上隅角瓦斯超限。

制作专用柔模包,沿充填墙上每隔10 m,插入长2 m、直径ϕ500 mm的抽采管,同时为降低抽采阻力,抽采管与柔摸墙成120°夹角布置,进行采空区和上邻近层1#瓦斯抽采,随着工作面推进交替接入抽采系统进行抽采,同时接入抽采系统的抽采点不多于2组,不抽的抽采管及时封堵,避免了采空区瓦斯向巷道及工作面的涌渗,瓦斯得到了彻底治理(42206工作面高水分子材料巷旁充填墙插管抽采及预注氮图见图4)。

(3)自然发火治理技术探讨与实践

2#煤层为Ⅱ类自然煤层,由于原切顶卸压加补强支护沿空留巷技术,采空区未完全冒落封闭密实,使得采空区在回采期间处于负压微通风状态,而采用充填墙技术后,由于墙体密实度极高,杜绝了采空区漏风通道,在充填墙上插管抽采区域进入“滞息带”后,将插管抽采管改为注氮管利用膜式制氮泵进行预注氮作业,通过合理控制“氧化带”范围杜绝自然发火灾害发生。

沿空留巷充填柔模墙插管注氮时,与抽采点的间隔距离不小于20 m,注氮位置始终滞后于抽采点,见图4。根据能量守恒与转换定律,为防止在注氮过程中将热能带入采空区,需在注氮机出口段增设冷却降温装置作为冷媒,通过降低注入采空区内的氮气温度,达到降低采空区遗留煤体的内能值的目的。

图4 42206工作面充填墙插管抽采及预注氮示意图

3 灾害治理技术效果分析

通过对42208工作面切顶卸压+补强支护无煤柱开采技术存在隐蔽致灾因素的分析,针对顶板、瓦斯及自然发火的威胁,在42206工作面采用顶板深孔切顶卸压+高水分子材料巷旁充填+充填墙体插管抽采与预注氮的沿空留巷无煤柱开采技术,彻底解决了顶板、瓦斯及自然发火的潜在威胁。经过长期围岩支护效果跟踪观测,证明留巷完整可靠,巷道围岩稳定,顶板巷帮支护良好,基本无明显动压显现。瓦斯涌出情况得到全面掌控,在采煤期间工作面瓦斯浓度在0.2%~0.3%之间,回风流瓦斯浓度在0.2%~0.4%之间,消除了瓦斯异常涌出现象。人工充填壁墙密封效果优良,无裂隙、无裂缝等,采空区密闭较为严实,通过检测采空区后部区域内氧气含量在7%以下,未发现有自然发火征兆。并且,工作面产量有大幅提升,技术革新前原煤产量为800~1200 t/班,技术创新后提升至1200~1600 t/班。总之,安全保障与生产效益都取得了较好的效果。

4 结语

随着煤炭企业转型发展、能源革命不断深入,走绿色开采、高效开采的路子是煤矿企业必由之路,而无煤柱“110工法”开采技术是适当煤炭供给侧结构性改革的新工法,在煤层厚度不超过2.5 m的自燃煤层,且绝对瓦斯涌出量不超过10 m3/min的煤层,采用“深孔定向爆破切顶卸压+高水分子材料巷旁充填支护+充填墙插管抽采与预注氮技术”是高效可行的经济、绿色、环保的开采工艺,不但节约了煤炭资源,延长了矿井服务年限,具有借鉴和推广应用前景。