平行进口叶轮切割对混流泵作透平的影响

杨孙圣,邵 珂,戴 韬

(1. 江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 江苏大学 镇江流体工程装备技术研究院,江苏 镇江 212009)

泵作透平作为一种新型能量回收装置,广泛运用于液体余压能的回收.混流泵作透平适用于大流量低水头的水力工况,具有效率高、范围广的特点.从国内外研究现状可知,小型水电站受限于自然条件,旱季与雨季流量差别较大,在混流泵作透平的实际使用过程中,会出现已有设计产品设计工况与实际工况略有偏差的情况,如果重新设计混流泵作透平,成本比较高,叶轮切割可以较为经济地解决这个问题[1].

目前对泵作透平的研究主要集中在离心泵作透平,对于混流泵作透平的研究还比较少.国外学者Singh等[2-4]通过实验的方法得出了液力透平进口修圆对离心泵作透平的影响;用实验的方法探究了离心泵作透平后泵腔大小对泵作透平的影响;Derakhshan等[5]通过试验的方法探究了不同比转速下离心泵反转作透平的外特性;Sedlar等[6]探究了叶轮外径对泵作液力透平的特性影响.国内研究中,文献[7-11]用试验与模拟结合的方法探究了离心泵作透平的性能,总结出了离心泵作透平的设计理论与方法;探究了长短叶片对离心泵作透平外特性影响;探究了叶轮切割对离心泵作透平的影响.杨军虎等[12-13]运用模拟与试验结合的方法探究了不同介质对离心泵作透平的外特性影响;探究了叶片形状对液力透平的影响,得出了最佳的叶片形状;文献[14-16]通过数值模拟得到4种不同进口角的叶轮的外特性,探究得到叶轮进口角对液力透平的影响,并进行了试验验证.在泵叶轮切割方面,顾建明等[17]通过对6台不同比转速的离心泵叶轮进行切割探究得出叶轮切割对离心泵外特性的影响,并对原有的经验公式进行了修正.冀秀彦等[18]用试验的方法探究了混流泵叶轮的切割方法,并对高比转速叶轮切割的经验公式进行修正.

本文以比转速为240的混流泵作液力透平为研究对象,对其进行了4次不同比例的叶轮切割,通过试验与计算流体动力学(CFD)结合的方法探究了混流泵作透平叶轮切割对透平的外特性影响,对工程实践有一定的指导意义.

1 试验系统

透平试验台实物图如图1所示,示意图如图2所示.试验台由增压泵、压力传感器、流量计、测功机、透平等部分组成,增压泵为液力透平提供高压液体,液体冲击液力透平叶轮带动叶轮旋转,测功机通过励磁电流使叶轮转速稳定在 1 450 r/min,并测得透平向外传递的转矩.透平进出口压力通过两个压力传感器测得,流量通过透平进水管上的电磁流量计测得.编制液力透平自动测试软件,将流量、压力和转矩数据导入软件,计算出液力透平的输出功率、水头和效率,绘制出液力透平的外特性曲线.

2 液力透平的主要参数

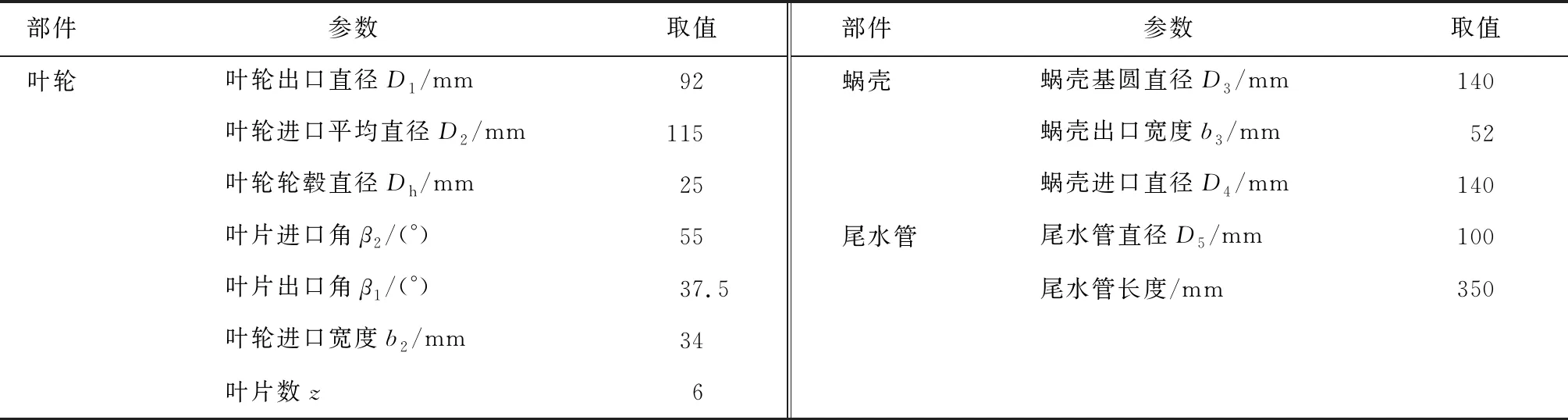

设计一比转速为240的混流泵作透平;设计参数为:流量110 m3/h,扬程6 m,轴功率1.2 kW,转速为 1 450 r/min.对其进行4次切割,每次切割的比例为叶轮外径的5%,叶轮切割示意如图3所示,叶轮实物如图4所示,各过流部件具体参数见表1.

表1 透平部件具体参数Tab.1 Parameters of turbine parts

3 试验结果

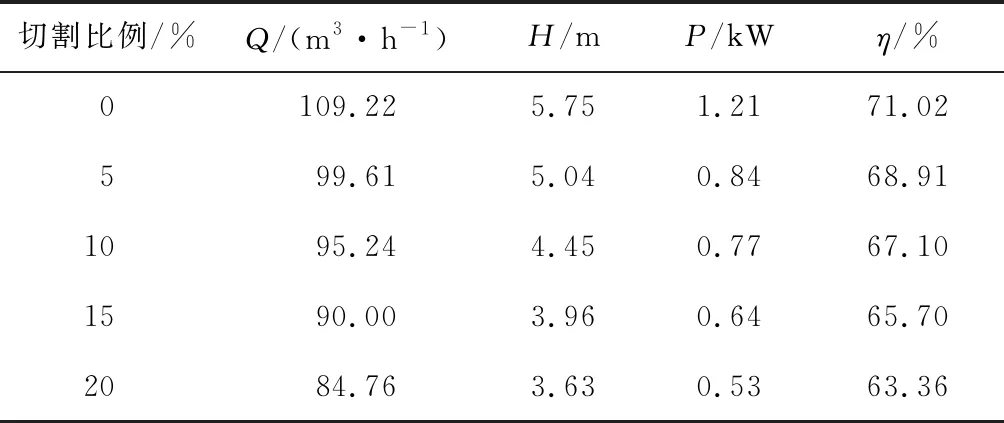

混流泵作透平叶轮切割得到的外特性曲线如图5所示,不同切割比例下透平高效点见表2,其中Q为流量,H为扬程,P为轴功率,η为效率.可以看出,随着切割量的逐渐增加,混流泵作透平的高效率点向小流量工况偏移.透平的最高效率随着切割量的逐渐增加而下降,未切割时透平最高效率为71.02%,切割比例为20%时,最高效率为63.36%.随着切割量的增加,小流量区间的效率上升,大流量区间的效率下降,小流量区间混流泵作透平的扬程降低,大流量区间扬程增加.混流泵作透平的轴功率在小流量区间随着切割量增加而增加,大流量区间随着切割量的增加而减小,变化幅度不是很大.

表2 不同切割比例下的混流泵作透平高效点

4 数值计算

4.1 计算模型

为了更准确地分析混流泵作透平叶轮切割的内部流动状况,对混流泵作透平未切割、切割10%和切割20%的情况进行数值模拟,图6所示为叶轮未切割情况下的三维模型.混流泵作透平的流域主要包括蜗壳、叶轮、尾水管,为了能更加准确地模拟混流泵作透平的内部流动状况,采用全流场模型进行模拟.为了获得流动稳定的进出口水体,对混流泵作透平的进出口管道作延长处理.

4.2 网格划分与网格无关性检查

由于结构化网格相对于非结构网格质量易于控制,本文主要采用ICEM对各部分的水体进行结构化网格划分,本文所采用的水力模型网格质量均在0.2以上,壁面参数y+值小于100,透平网格装配如图7所示.对上述模型进行了网格无关性检查,如图8所示,当网格数超过160万时,其效率和扬程的变化幅度均小于0.5%.当网格数大于160万时,可以认为网格数目对计算结果的影响可以忽略不计,所以水力模型网格数目选取160万以上比较合适.

4.3 参数设置

本文主要采用ANSYS CFX进行流场计算,将各流域的网格导入CFX-Pre进行前处理设置,模拟采用25 ℃的常温水,湍流模型选用标准k-ε湍流模型,分析类型选为稳态.透平进口设为标准大气压,参考压力设为0,出口设置为质量流量出口,根据实际流量点设置,通过采集各个流量点的扬程、效率和轴功率得到透平外特性.叶轮设置为旋转域,其余设置为静止域.蜗壳与叶轮交界面与叶轮和尾水管交界面均采用Frozen roter进行连接,其余交界面采用静-静交界面进行设置.壁面粗糙度设置为50 μm,收敛精度设置为10-5,设置求解步数为 2 000 步.

4.4 数值计算结果分析

4.4.1数值模拟外特性 通过混流泵作透平的流场计算,得到不同切割比例下的混流泵作透平外特性如图9所示.可以发现,随着叶轮切割量的增加,混流泵作透平的高效点向小流量工况偏移,数值计算和试验所得外特性随着叶轮的切割外特性变化趋势相同,因此可以用数值计算的方法对混流泵作透平的内部流场进行分析.

4.4.2水力损失分布 混流泵作透平水力损失分布如图10所示,图中hgap为间隙水力损失,hdraft为尾水管水力损失,himp为叶轮水力损失,htotal为总水力损失.可以看出,随着切割量的增加,透平蜗壳和叶轮间隙增大,因而水力损失逐渐增加.随着切割量的增加,尾水管部分的水力损失在小流量区间变化不大,在大流量区间上升,且切割量越大,水力损失增加幅度也越大.随着切割量的增加,在叶轮部分的水力损失和总水力损失在小流量区间减小,在大流量区间增加.

4.4.3内部流动分析 混流泵作透平内部流场变化是透平外特性发生改变的内在原因,为了更直观的分析叶轮切割对混流泵作透平外特性的影响,对混流泵作透平的内部流动状况进行了分析.

混流泵作透平分别对应小流量工况点(Q=70 m3/h)、高效点流量工况(Q=105 m3/h)和大流量工况点(Q=120 m3/h)的速度场(v)和流线分布图如图11所示.可以看出,随着切割量的增加,小流量区间叶轮内部的涡漩现象逐渐改善,速度分布得到一定的改善,因此透平效率上升.在高效点流量和大流量区间,随着切割量的增加,叶片工作面漩涡明显增多,叶顶部分的脱流现象更加严重,叶轮流道速度分布比较不均匀,因此透平的效率下降.随着切割量的增加,叶轮与蜗壳间隙的循环流量增加,因而叶轮与蜗壳间隙水力损失上升.

5 理论公式推导液力透平高效点

在混流泵作透平切割实际工程应用中,采用少量切割、多次试验的方法以得到所需的透平叶轮方法往往过程较为繁琐且代价较高,因此用经验公式对混流泵作透平切割后的高效点进行近似估计是一种比较经济的方法.因此本文利用混流泵叶轮切割定律对透平工况下叶轮切割是否适用进行验证,混流泵叶轮切割定律[19]:

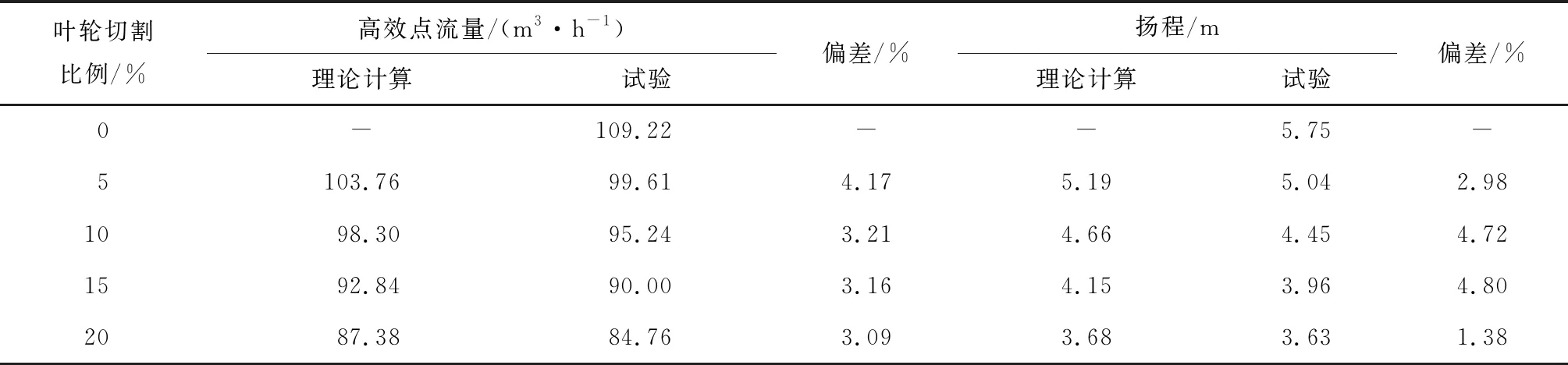

选取未切割时的混流泵作透平的叶轮外径、扬程、轴功率和效率为基础数据,计算得到各切割比例下的高效点数据,进行比较,如表3所示.由理论公式推导高效点与试验所得结果比较可以发现,理论计算所得的结果均大于试验所得结果,但是偏差均在4.8%以内.理论计算所得高效点略大于试验所得高效点,偏差最大为4.17%,理论计算所得扬程略高于试验扬程,最大偏差为4.8%,说明利用混流泵叶轮切割公式进行混流泵作透平叶轮切割中高效点的推算以及扬程的预测具有一定的可信度.

表3 理论计算与试验结果对比Tab.3 Comparison of theoretical calculation and test results

6 结论

(1) 混流泵作透平叶轮切割后,透平流量效率曲线向小流量工况偏移,流量轴功率曲线和流量扬程曲线变得更加陡峭;

(2) 叶轮切割后,混流泵作透平高效点流量减小,透平高效点效率下降.叶轮切割后叶轮与蜗壳间的循环流量增加导致透平内部水力损失增加,从而高效点效率下降;

(3) 混流泵泵工况下叶轮切割定律应用在透平工况具有一定的准确度.