后置下向流臭氧-生物活性炭工艺深度处理工程应用

毕爱军

(中国市政工程中南设计研究总院有限公司,湖北武汉 430010)

根据调查,目前福建地区的城市水厂基本还是采用常规处理工艺,即工艺流程由混凝、沉淀(澄清)、过滤和消毒组成,其主要去除对象为水中悬浮物、胶体物和部分大分子有机物,并杀灭水中绝大部分细菌和病毒,保证饮用水的基本安全性。由于城市和工业的快速发展,水源水体普遍受到有机物的污染,此外氯消毒能与有机物反应生成对人体健康有害的消毒副产物,常规处理工艺对此去除能力有限。而臭氧-生物活性炭(O3-BAC)深度处理工艺将臭氧与活性炭联用,对去除水中多种有机物效果显著,可进一步保证饮用水的化学安全性[1]。根据福建某水厂的水源水质特点和对出水水质提升的要求,设计在常规处理工艺的基础上增加了臭氧-生物活性炭深度处理工艺,并采用后置下向流的形式,运行后取得了较好的效果。

1 工程概况

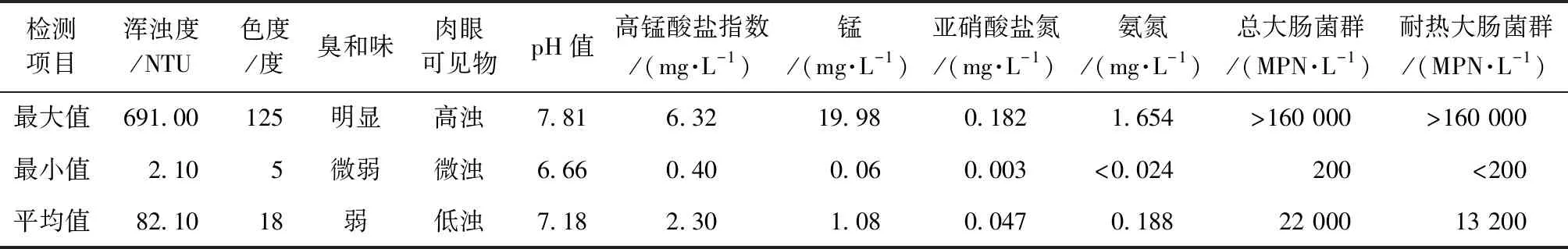

水厂为新建工程,远期设计规模为40 万m3/d,一期建设规模为20 万m3/d。水源为某河流拦河闸前水库水,根据月度水源检验报告,水源水质总体较好,基本达到《地表水环境质量标准》(GB 3838—2002)Ⅱ~Ⅲ类水体水质标准。但是,水质受季节、天气影响波动较大,水体存在微污染状况,主要体现在浑浊度、总氮、氨氮、高锰酸盐指数、锰等指标,局部时段还会出现总氮、氨氮、锰超标的情况。2019年的原水水质分析如表1所示。

表1 2019年度原水水质分析Tab.1 Analysis of Raw Water Quality in 2019

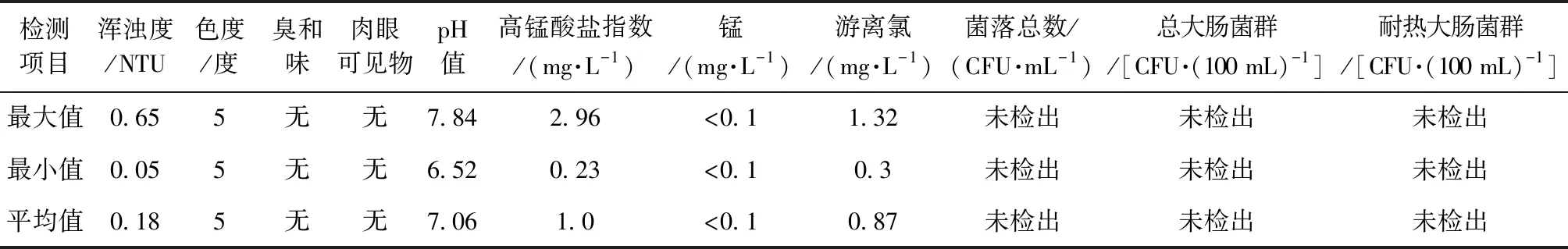

为对比常规处理工艺的处理效果及了解深度处理的必要性,对取用同一水源、采用常规处理工艺的另一座现状水厂2019年出厂水水质进行分析,如表2所示。由表2可知,出厂水水质符合《生活饮用水卫生标准》(GB 5749—2006)的要求,但指标变化幅度较大,与国内采用深度处理工艺的一些水厂的优质出厂水尚有距离。另有研究表明[2-3],常规处理工艺与臭氧-生物活性炭深度处理工艺相比,出厂水水质特别是三卤甲烷总量、溶解性有机物、高锰酸盐指数及铝还存在一定差距,对部分新兴污染物的去除能力也明显不足。

表2 同一水源常规处理工艺水厂2019年出厂水水质分析Tab.2 Analysis on Water Quality of Waterworks by Conventional Treatment Process of Same Water Source in 2019

该水厂作为当地水质提升的示范工程,处理工艺采用强化常规处理+臭氧-生物活性炭深度处理,水厂供水水质目标是在满足现行国标限值的基础上,各项指标得到全面提升,实现高标准优质供水。关键水质指标内控标准限值提升:浑浊度为0.2 NTU,色度为5度,气味为3 TON,高锰酸盐指数为1.5 mg/L,铝为0.15 mg/L,铁为0.2 mg/L,锰为0.05 mg/L,菌落总数为20 CFU/mL,游离氯为0.3~1.5 mg/L,三氯甲烷为0.04 mg/L,三氯乙醛为0.008 mg/L,三卤甲烷总量为0.7,氯酸盐为0.5 mg/L,甲醛为0.08 mg/L,溴酸盐为0.005 mg/L,亚硝酸盐为0.1 mg/L。出厂水合格率不低于98%。

2 工艺布置形式及特点

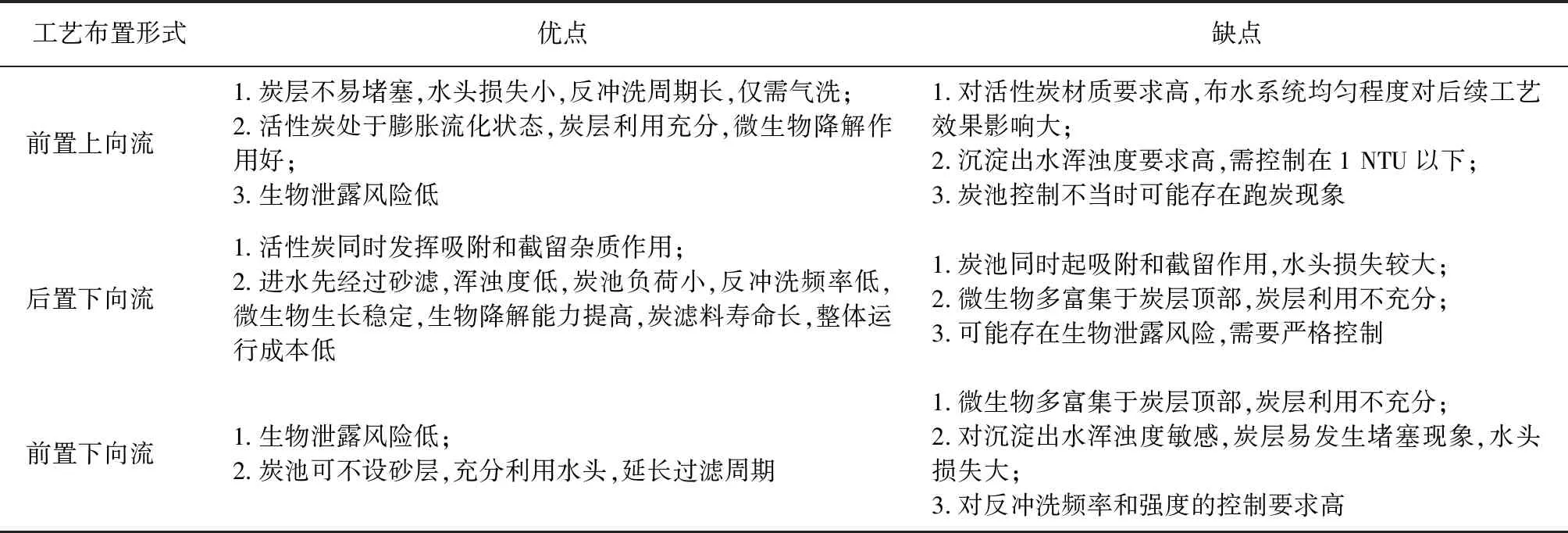

臭氧-生物活性炭工艺布置形式有前置和后置之分,活性炭滤池有上向流和下向流(重力流)之别。根据对国内部分水厂的臭氧-生物活性炭工艺搭配组合形式的研究[4],在各种组合中,上向流臭氧-生物活性炭工艺多为前置式;下向流臭氧-生物活性炭工艺多为后置式,少数采用前置式。对常用臭氧-生物活性炭工艺布置形式进行比较如表3所示。

表3 臭氧-生物活性炭工艺布置形式比较Tab.3 Comparison of Process Layout of Ozone-Bioactivated Carbon

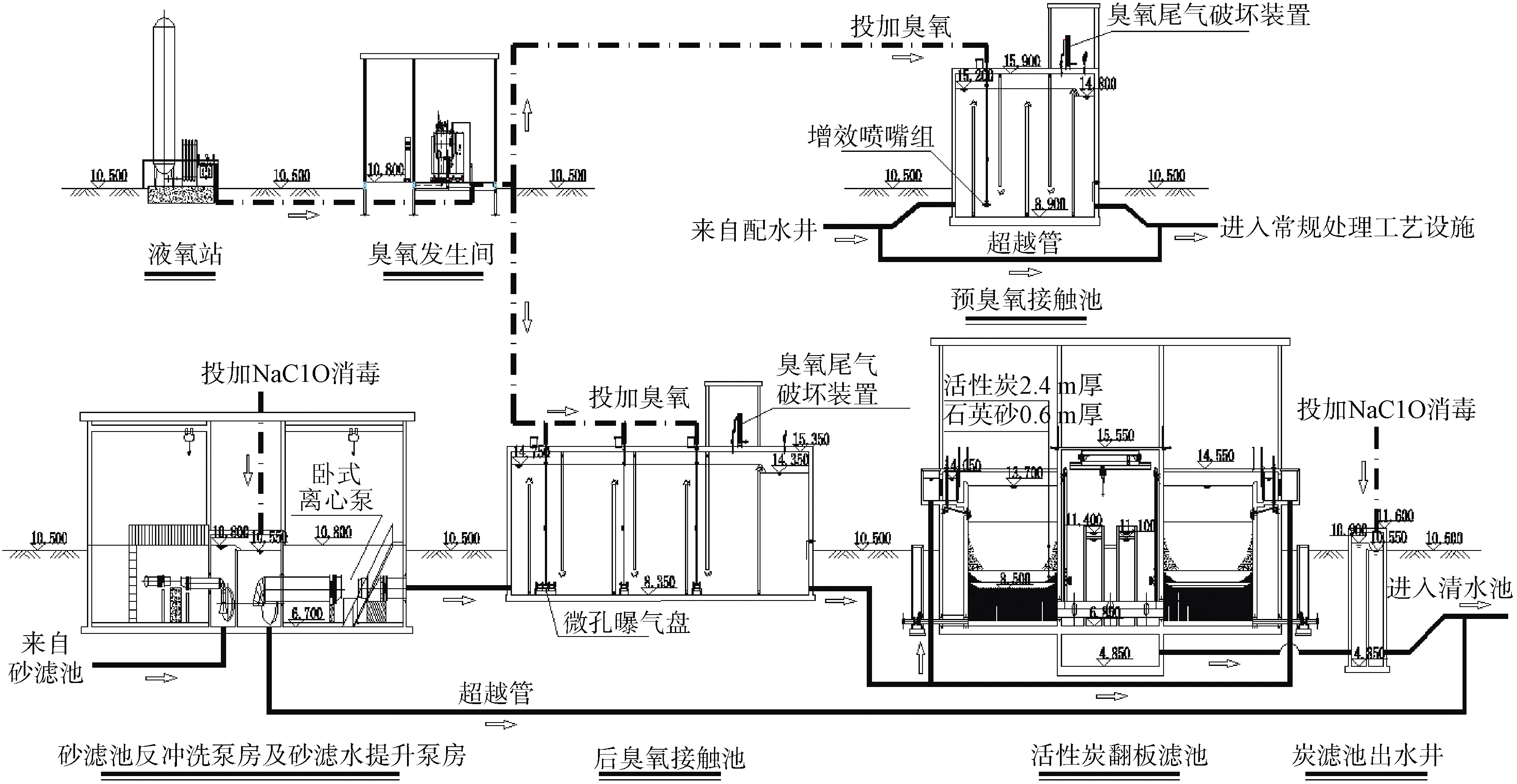

根据水源及工艺形式特点,本工程原水水质尚可、浑浊度较高、有机物含量相对较低,深度处理目标仅为进一步提升水质,故采用后置下向流臭氧-生物活性炭工艺。工艺布置是在常规处理前先预加臭氧,经过常规处理后再投加臭氧,最后经活性炭滤池重力流过滤。

臭氧-生物活性炭工艺水力流程如图1所示。工艺布置上,在预臭氧和后臭氧-炭滤工艺处分别设置超越管,可根据水质情况考虑是否超越,以保持工艺运行的灵活性。

图1 臭氧-生物活性炭工艺水力流程Fig.1 Hydraulic Process of Ozone-Bioactivated Carbon Process

3 工艺设计[7-12]

3.1 预臭氧接触池

3.1.1 预臭氧作用

臭氧为一种强氧化剂,用于净水处理的预氧化,其主要作用是:氧化溶解的铁、锰离子及氰化物、硫化物、亚硝酸盐,减少三卤甲烷及其前体物质,脱色、脱嗅、脱味,增强絮凝效果等。

3.1.2 总体布置及技术参数

预臭氧接触池设置在原水配水井后、混合池前,对原水进行预氧化。土建按一期规模设计实施,平面尺寸为18.30 m×10.20 m,池净深为7.00 m,最大水深为6.30 m,分2格,每格中间设5道竖向导流隔板,使水流竖向流动、上下翻滚,实现与臭氧的充分接触。隔板将池子分成6段,第1段为进水配水段,第2段为臭氧投加段,第3~5段为接触反应段,第6段为出水配水段。出水采用矩形薄壁堰跌落自由出流,每格堰宽为4.5 m,堰上水头为0.35 m。池体上部设置1间设备间,放置增压泵、水射器等投加装置以及臭氧尾气破坏装置、臭氧监测仪等设备。预臭氧设计最大投加率为1.0 mg/L,接触时间为6.3 min,目前实际投加量在0.3 mg/L左右。

3.1.3 预臭氧投加系统

预臭氧接触池每格设1个臭氧投加点,按照被隔板分隔的区段,在每格池子的第2段设置1根DN80的投加管和1套增效喷嘴组扩散装置。从臭氧发生间过来的臭氧气体采用文丘里水射器抽吸后,经投加管注入到预臭氧接触池,并通过扩散装置快速扩散到水体中,使臭氧与水快速接触、混合、反应。

3.1.4 臭氧尾气破坏系统

为防止没有溶解到水里的剩余臭氧尾气直接排放到大气中污染环境,在预臭氧接触池每格池子的第6段设置1个DN80的尾气收集口,将没有溶解的臭氧在收集口收集起来,经除雾器后,通过DN40/DN32的尾气收集管输送至尾气破坏装置中,臭氧尾气被破坏分解、重新还原为氧气后,排放到室外,排放的臭氧浓度要求不高于0.1×10-6。

臭氧尾气破坏系统采用催化式(触媒式)臭氧破坏装置,尾气先通过1台风机抽出来,再通过1个预加热带将尾气温度升高15~20 ℃,最后进入尾气破坏带通过催化破坏方式将臭氧破坏掉。臭氧破坏装置规格:Q=73 Nm3/h,N=1.55 kW。

臭氧破坏装置前设置除雾器,规格为DN80,防止水滴进入臭氧破坏装置影响催化剂的使用效果。除雾器为一个丝网结构的气水分离装置,安装在接触池上方的收集口处,分离后的凝结水直接回流至接触池。

预臭氧接触池池顶安装双向安全阀,确保池内气压能自动释放,防止形成真空或正压状态。在每格池子的第1段池顶设置1个规格为DN80(1.0 MPa)的压力/真空结合的双向安全阀,通过调节阀体设置,保持一定的压力/真空度。

3.2 砂滤水提升泵房

水厂原地势较低,按照防洪要求,厂区需全部回填到10.5 m高程(1985国家高程基准),工艺流程无法利用地势采取全重力流。为减少臭氧-生物活性炭深度处理设施和清水池、送水泵房的埋深,节省土建费用,对常规处理后的砂滤水进行提升后再进入深度处理设施,中间设置砂滤水提升泵房。

砂滤水提升泵房与常规处理的砂滤池反冲洗泵房合建,设置在砂滤池出水总堰后。以往水厂深度处理中间提升水泵多采用立式混流泵和潜水混流泵,虽具有占地空间小的优势,但运行效率较低,且安装检修难度较大,故本工程设计采用了高效卧式离心泵,并设置变频调节,使泵房进出水量精准匹配,避免溢流或频繁启停水泵,保持水泵灵活、高效运行,节省电耗。提升泵房采用半地下式泵房,水泵全自灌启动。平面尺寸为32.86 m×15.20 m,地下部分深为4.10 m。泵房内按远期规模布置5台泵位,双排交错布置,尽量节省占地空间,一期先安装3台水泵,2用1备。单台水泵参数:Q=5 200 m3/h,H=8 m,N=160 kW。

3.3 后臭氧接触池

3.3.1 后臭氧作用

后臭氧的主要作用:消毒、灭活病毒和原生动物,氧化有机物质,将COD转化为BOD,氧化分解螯合物,减少出厂水加氯量,为生物活性炭滤池提供充足氧气等。

3.3.2 总体布置及技术参数

后臭氧接触池设置在砂滤水提升泵房后、活性炭滤池前。土建按一期规模设计实施,平面尺寸为37.15 m×10.20 m,池净深为7.00 m,最大水深为6.40 m。分2格,每格中间设7道竖向导流隔板,将池子分成8段,第1段为进水配水段,第2~7段为臭氧投加和接触反应段,第8段为出水配水段。出水采用矩形薄壁堰跌落自由出流,每格堰宽为4.5 m,堰上水头为0.35 m。池体上部设置1间设备间,放置臭氧分配器等投加装置以及臭氧尾气破坏装置、臭氧监测仪等设备。后臭氧设计最大投加率为2.0 mg/L,接触时间为13.5 min,目前实际投加量在0.6 mg/L左右。

3.3.3 后臭氧投加系统

进入后臭氧接触池的水为经过常规处理后的净水,其铁、锰及藻类含量少,后臭氧投加系统采用简洁高效的陶瓷微孔曝气盘。采用3级投加,臭氧投加量依次为50%、25%、25%。每格设3个臭氧投加点,分别在被隔板分隔的第2、4、6段各设置1根DN15的投加管,第1级布置18个曝气盘,第2、3级各布置13个曝气盘,曝气盘规格D=178 mm。曝气盘按一定优化的排阵方式布置在后臭氧接触池中,以达到优化布气及实现传质效率的最大化,臭氧扩散效率高于95%。

3.3.4 臭氧尾气破坏系统

后臭氧接触池臭氧尾气破坏系统与预臭氧接触池基本相同,仅规格有差异。在每格池子的第7段设置1个DN100的尾气收集口,经过除雾器后,通过DN50的尾气收集管输送至尾气破坏装置中。臭氧破坏装置规格:Q=162 Nm3/h,N=3.2 kW;除雾器规格为DN100;双向安全阀规格为DN150(1.0 MPa),设置在每格池子的第1段池顶。

3.4 臭氧发生间

3.4.1 臭氧产生原理

工艺需使用臭氧气体,其本身不稳定,必须现场制备。臭氧的产生是使用臭氧发生器在现场通过无声放电的方式,将原料气中的氧气(低温等离子体)转化为臭氧;在臭氧产生过程中,氧气分子首先在中频高压形成的低温等离子区分裂,生成的氧原子与氧分子结合形成臭氧,并在发生器2个电极之间的狭小间隙中产生。

3.4.2 臭氧发生系统组成

(1)臭氧发生器

臭氧发生器的核心部件是放电管,2个电极通过均质硼硅光学玻璃制成的绝缘管隔离(其中,高压电极端接高电压,壳体接地)形成高压电场,以无声放电的方式将氧气转化为臭氧。国内现有水厂臭氧发生器多采用卧式安装,占地空间较大,本次设计臭氧发生器采用新型立式安装,与供电单元及控制系统一起并排固定在2个独立的底座上,大大节省了占地空间,管线布置简洁美观,操作维护直观方便。

(2)供电单元

供电单元特殊设计的变频器为电极提供中频电压,并保持恒定不变,通过变频来实现臭氧产量的变化调节,达到稳定高效的运行效率。臭氧发生器放电电压为5.5 kV,可在1~1 000 Hz变频运行。

(3)氮气投加系统

臭氧发生器采用液氧为原料气,当液氧的质量需要添加氮气时,氮气投加系统可提供氮气,以保证臭氧的顺利生成。

(4)冷却水系统

根据冷却水的水质和水量情况,采用闭环间接冷却水系统,包括外环冷却水和内环冷却水。外环冷却水为开路循环,对水质要求不高,进水接厂区自来水,出水至回收水池;内环冷却水为闭路循环,对水质要求相对较高,由厂家配套提供。

(5)仪表系统

仪表系统对臭氧的制备和投加过程进行监控,包括进气露点测量仪、氧气/臭氧环境低浓度气体监测仪(泄漏报警)、声光报警仪、产品气臭氧浓度检测仪、水中溶解臭氧浓度监测仪、尾气臭氧监测仪(接触池后,尾气破坏装置前)、排气臭氧监测仪(尾气破坏装置后)、便携式臭氧检测仪等。

(6)控制系统

臭氧系统通过高效的中央可编程控制器自动和手动控制,主要功能包括臭氧发生器启停、原料气系统控制、冷却水系统控制、臭氧产量和投加量控制、氧气及臭氧泄漏报警、余臭氧破坏、系统故障反应等。主要工艺控制参数包括进气露点、臭氧气体流量及浓度、冷却水量、氧气/臭氧环境浓度、臭氧投加量、水中臭氧浓度及尾气臭氧浓度等。

3.4.3 臭氧发生系统技术参数

水厂臭氧设计最大投加率为3.0 mg/L,按远期规模臭氧最大投加量为1 260 kg/d(52.50 kg/h),一期规模臭氧最大投加量为630 kg/d(26.25 kg/h)。远期共配置5台臭氧发生器,一期安装3台,2用1备。单台臭氧发生器规格:在外环冷却水入口水温为30 ℃、臭氧浓度≥10 wt%的状态下,制备能力为15 kg O3/h,总功率为152.7 kW,臭氧产量为10%~100%,臭氧浓度为6 wt%~14 wt%。按额定制备能力,单台臭氧发生器的液氧需量为0.132 m3/h,氧气气体需量为104.9 m3/h,冷却水需量(外环)为43.9 m3/h,产生的臭氧气体流量为101.4 Nm3/h(10 wt%)。一期与臭氧发生器配套设置3套冷却水系统,冷却水循环泵规格:Q=45 m3/h,H=20 m,N=4.0 kW。另设置1套氮气投加系统,空压机规格:Q=0.15 m3/min,H=1.0 MPa,N=1.5 kW。目前,运行仅需启用1台臭氧发生器,产量在4 kg O3/h左右。

3.4.4 总体布置

臭氧发生间土建按远期规模1次设计实施,设备分期安装。平面尺寸为34.20 m×18.00 m,净高为5.00 m。根据功能分成3个房间,分别为臭氧发生器间、配套设备间和配电控制间。臭氧发生器间主要放置臭氧发生器及供电单元,配套设备间主要放置冷却水设备和氮气投加设备,配电控制间主要放置配电和控制设备。臭氧发生器间考虑机械通风换气,设置6台轴流风机,布置在长侧外墙的底部,风机参数:Q=7 500 m3/h,N=1.1 kW,可保证20次/h的换气频率。

3.5 液氧站

臭氧发生器采用氧气作为原料气,一般有2种来源:外购液氧(LOX)或现场制备氧气。直接外购,可省却制氧设备,管理方便省事,气源质量也有保证;现场制备,氧气设备多,操作管理程序繁琐。考虑到水厂附近有制氧工厂,故采取外购液氧作原料气。

液氧站的作用是储存液氧,进行气化、调压后,提供给臭氧发生器作为原料气,主要设备有液氧储罐、蒸发器和调压装置等。设置钢制液氧储罐2个,每个容积为30 m3,压力为0.6 MPa,按液氧标准状态下密度为1.14×103kg/m3,1个储罐储存液氧的最大质量为34 200 kg。根据水厂需要的日最大臭氧投加量,达到远期规模时液氧可使用约5 d,一期规模时可使用约10 d。一期先设置蒸发器和调压装置各1套,远期再各增加1套,规格为300 kg/h。液氧站基础平面尺寸为11.0 m×8.0 m,周围设置防护栅栏进行安全隔离,基础埋深需根据储罐荷载,并考虑防台风等要求确定。

3.6 活性炭滤池

3.6.1 活性炭滤池作用

活性炭滤池与臭氧接触池结合,使活性炭同时具备物理吸附和生物降解的双重作用,可有效去除常规处理难以去除的各种有机污染物、氨氮、亚硝酸盐氮及色、臭、味等。

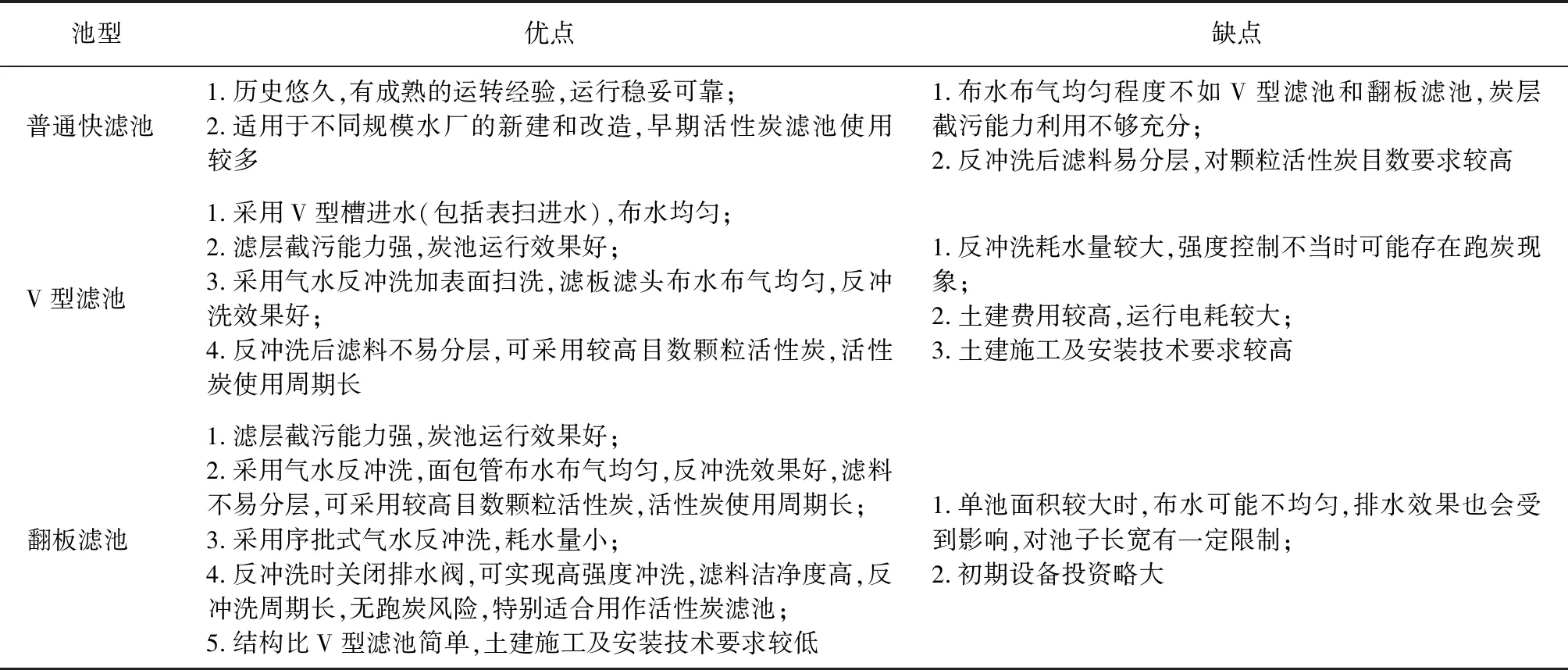

3.6.2 池型选择

水厂采用后置下向流臭氧-生物活性炭工艺,活性炭滤池池型的选择至关重要,关系到活性炭作用的有效发挥和出水的化学及生物安全性。在实际应用中,下向流活性炭滤池的型式主要有普通快滤池、V型滤池和翻板滤池,3种滤池型式比较如表4所示。根据综合分析比较,设计推荐采用翻板滤池型式[6]。

表4 活性炭滤池型式比较Tab.4 Comparison of Activated Carbon Filter Types

3.6.3 总体布置及技术参数

活性炭翻板滤池分期建设,一期按设计规模先建设1组。平面尺寸为51.63 m×41.90 m,采用双排布置,每排6格,共12格。每格滤池进水闸门尺寸为0.5 m×0.5 m,排水采用翻板滤池特有的翻板阀,规格为2孔3.2 m×0.2 m。每格滤池长为11.0 m,宽为8.0 m,单格有效过滤面积为88 m2,正常滤速为8.29 m/h,强制滤速为9.04 m/h。滤池竖向总高度为7.7 m,从下往上:中央配水配气渠高为1.65 m,承托层厚为0.45 m,滤料层厚为3.0 m,设计水深为1.75 m,安全超高为0.85 m。配水配气系统主要由配水配气渠、配水配气立管和U型滤管(俗称“面包管”)组成,属小阻力配水系统。承托层采用不同粒径砾石多层级配方式,共分4层,各层承托层自下而上的粒径及厚度分别为:粒径12~25 mm,厚度为150 mm;粒径8~12 mm,厚度为100 mm;粒径4~8 mm,厚度为100 mm;粒径2~4 mm,厚度为100 mm。滤料采用双层滤料,上层活性炭滤料,下层均质石英砂滤料。活性炭采用煤质压块破碎炭,规格为8×20目,碘吸附值≥950 mg/g,亚甲蓝吸附值≥180 mg/g,苯酚吸附值≥140 mg/g,厚度为2.4 m;石英砂粒径为0.8~1.2 mm,不均匀系数K80<1.5,厚度为0.6 m。滤池正常运行炭床接触时间为17.37 min。根据配水系统、承托层、滤料层及反冲洗周期,滤池运行最大水损采用2.30 m。

滤池反冲洗泵房平面尺寸为19.65 m×15.55 m,紧靠滤池设置,方便与二期共用,分为地下和地上两部分,内设反冲洗水泵、鼓风机、空压机和配电柜等设备。滤池采用气水三阶段冲洗:先气冲,强度为15 L/(s·m2),时间为3 min;再气水混冲,气冲强度为15 L/(s·m2),水冲强度为4 L/(s·m2),时间为3 min;最后单水冲,水冲强度为15 L/(s·m2),分2次,时间为3 min。冲洗周期一般为3~7 d,目前水量规模较小,冲洗周期可达到6 d。

滤池运行由PLC自动控制,根据滤池水位信号与设定值的比较,控制出水调节阀自动调整其开启度,保持滤池运行水位恒定、滤速恒定。反冲洗时,根据滤床堵塞状态或运行经验定时自动反冲洗,并根据反冲洗效果适时调整冲洗气量、水量和时间,达到最佳冲洗效果。

在活性炭翻板滤池的设计上,对单格池子的长宽搭配进行优化,保证了布水均匀和反冲洗的排水效果;滤料采用了较厚的炭层和砂层,并预留了较大的过滤水头,延长了炭床接触时间和反冲洗周期,从而进一步保证了深度处理的效果,降低了微生物泄露的风险。

4 运行效果分析

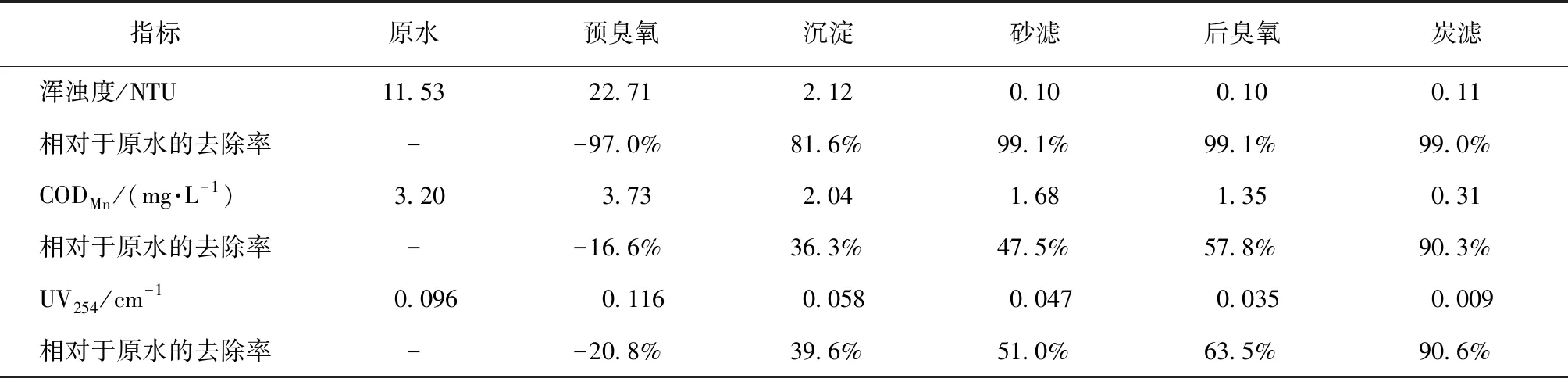

根据水厂出厂水水质检测结果,各项指标均远低于现行《生活饮用水卫生标准》(GB 5749—2006)的限值,关键水质指标达到了内控标准限值的要求。为检验工艺效果,抽取2020年4月连续15 d沿各工艺流程的出水水样,选取反映工艺处理效果的主要参考指标进行比较分析,如表5所示。

表5 沿工艺流程出水指标平均值及去除率Tab.5 Average Value and Removal Rate of Effluent Indicators along the Process

由表5可知:水厂出水的浑浊度主要在常规沉淀-砂滤工艺去除,后臭氧-炭滤工艺(臭氧-生物活性炭)对浑浊度的去除效果不明显;CODMn、UV254通过沉淀-砂滤工艺仅可去除50%左右,经后臭氧-炭滤工艺后去除率可达90%以上,对有机微污染物的去除作用较明显,达到了提升水质的目的;浑浊度、CODMn、UV254经预臭氧工艺后指标升高,验证了臭氧的强氧化分解作用及其改善絮凝效果的反应机理。根据对采用同一水源、相同常规处理工艺的前述现状水厂的水质分析,其沉淀出水浑浊度一般在2~5 NTU,而本水厂的沉淀出水浑浊度一般在1~3 NTU,最低在1 NTU以下,说明预臭氧对改善絮凝沉淀效果具有一定的作用。

5 投资及成本分析

5.1 投资分析

臭氧-生物活性炭工艺的投资费用包括所有深度处理设施的土建和设备费用。其中,砂滤水提升泵房、臭氧发生间、液氧站、反冲洗泵房土建按远期规模1次设计实施,设备按一期规模安装,预臭氧接触池、后臭氧接触池、活性炭滤池土建和设备均按一期规模实施,工程总投资约7 962 万元,约占水厂全部工程总投资的25%,按一期规模折算单位水量投资指标为398 元/m3。该指标与厂区地质状况、建筑物采用的风格形式和设备选用的档次有密切关系。

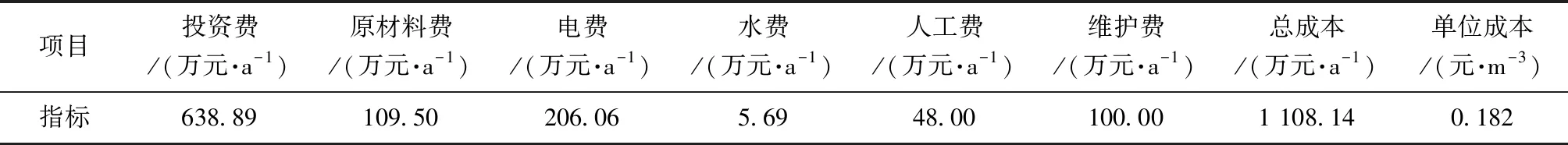

5.2 成本分析

对臭氧-生物活性炭工艺进行简要成本分析[13],计算其投资及运行总成本,如表6所示。总成本包括投资费、原材料费、电费、水费、人工费、维护费等。其中,投资费考虑资金的时间成本,按等额本息法进行折算;原材料费主要为采购液氧的费用,电费为全部用电设备运行消耗的电能费用,水费为生产用水及废水回收的费用,人工费为生产人员的工资福利费用,维护费包括设备维修和活性炭吸附再生的费用。

表6 臭氧-生物活性炭工艺成本分析Tab.6 Cost Analysis of Ozone-Bioactivated Carbon Process

6 结语

某水厂作为福建省率先采用臭氧-生物活性炭深度处理工艺的水厂,在当前加强城市供水安全和鼓励水质提升的大背景下,工艺的成功应用具有一定的示范意义。通过对工艺设计情况的梳理总结和对工艺运行效果、投资及成本的数据分析,为同类工程的建设提供借鉴和参考,主要结论及建议如下。

(1)后置下向流臭氧-生物活性炭深度处理工艺对于解决水源微污染问题、进一步提升水质、保障供水安全在技术上是可行的,经济上也较为合理。工艺布置上将深度处理工艺后置,在预臭氧、后臭氧-炭滤工艺处设置超越管,可根据原水水质情况适时调整生产工艺,使运行调度更加灵活,也可节约运行成本。对于可能存在的微生物泄露问题,通过采取下向流形式在炭滤池底部设置较厚的砂垫层进行砂滤拦截,并通过后续的加氯灭活工艺协同控制,来保障出厂水的生物安全性。

(2)目前,城市供水执行《生活饮用水卫生标准》(GB 5749—2006),水厂在常规处理可基本达标的情况下,增加深度处理的必要性和依据往往不足,推广使用缺乏动力,亟待出台鼓励政策和深度处理的相关标准。