某工程试桩承载力异常原因分析及解决措施

彭满华 陈志新 张海顺

(中船勘察设计研究院有限公司,上海 200063)

1 工程概况及地质条件

1.1 工程概况

某工程位于上海市市中心,周边环境复杂,邻近已有建筑和市政道路,局部处于地铁保护线范围内。该项目分南楼、北楼、辅楼及地下室,其中南楼20层,高度为85.3 m,框架-核心筒结构,最大柱底轴向力37098 kN;北楼为10层,高度为43.3 m,框架-剪力墙结构,最大柱底轴向力17045 kN;辅楼为3层,高度为14.20 m,框架结构。地下室为2层,基坑深度约为8.5 m。

1.2 工程地质条件及其特点

根据勘察报告,拟建场地地貌类型单一,为滨海平原地貌类型。地层主要为第①层填土、第②层灰黄色粉质黏土、第③层灰色淤泥质粉质黏土夹黏质粉土、第④层灰色淤泥质黏土、第⑤1-1层灰色黏土、第⑤1-2层灰色粉质黏土、第⑥层灰绿色粉质黏土、第⑦1层草黄色砂质粉土、第⑦2层灰黄色粉砂及第⑨层灰色粉细砂。其中第⑦1层草黄色砂质粉土,厚约10.63 m,中密—密实状,平均比贯入阻力ps=9.25 MPa,平均标贯击数N=26.1击;第⑦2层灰黄色粉砂,厚约22.15 m,密实状,平均比贯入阻力ps=22.29 MPa,平均标贯击数N=50.4击;第⑨层灰色粉细砂,密实状,平均比贯入阻力ps=25.51 MPa,平均标贯击数N=55.8击。场地的地层情况见图1。

图1 工程地质剖面图

由图1可知,这是上海典型的⑦、⑨相连地层,利用第⑦层或第⑨层作持力层可提供较高的承载力且沉降变形相对较小。

2 试桩情况

2.1 试桩要求

根据地层情况、拟建物性质以及周边环境情况,该工程基础型式设计采用了钻孔灌注桩方案,南楼和北楼的桩径为800 mm,辅楼和地下室的桩径为650 mm,并采用了桩端后注浆工艺。桩端后注浆施工要求注浆浆液采用P·O 42.5级普通硅酸盐水泥配制,注浆量(纯水泥用量)为1600 kg/根,注浆终压力不得小于3 MPa,水灰质量比0.55~0.60。

在工程桩全面施工前,需根据场地的地质情况先试成孔,数量不少于2个,并测定其孔径、垂直度、孔壁稳定、沉淤等检测指标,从而确定工程桩施工时的各项工艺参数。北楼的试桩桩径为800 mm,桩长L=66.0 m,桩顶标高为-0.15 m,桩底标高为-66.15 m,桩端持力层为第⑨层灰色粉细砂,单桩竖向抗压承载力试验方法采用静压堆载法,最大加荷为8700 kN。南楼的试桩桩径为800 mm,桩长L=66.5 m,桩顶标高为0.15 m,桩底标高为-66.35 m,桩端持力层为第⑨层灰色粉细砂,试验方法采用静压堆载法,最大加荷为11200 kN。辅楼的试桩桩径为650 mm,桩长L=48.0 m,桩顶标高为0.25 m,桩底标高为-47.75 m,桩端持力层为第⑦2层灰黄色粉细砂,试验方法采用静压堆载法,最大加荷为4300 kN。地下室的试桩桩径为650 mm,桩长L=39.5 m,桩顶标高为0.25 m,桩底标高为-39.25 m,桩端埋置层为第⑦2层灰黄色粉细砂,试验方法采用静压堆载法,最大承压加荷为2900 kN,最大抗拔加荷为2000 kN。

2.2 试桩结果

根据设计要求进行试成桩,并在桩身混凝土强度达到设计强度及龄期满足规范要求后进行了静载荷试验。试验结果表明,北楼、辅楼及地下室处的试桩承载力均满足设计要求,但南楼的试桩承载力却不能满足设计要求。

南楼的两根试桩施工情况如下:

2017年12月进行了ZHb10-1#桩的成孔,桩径为800 mm,设计孔深为66.08 m,实测孔深为66.20 m;清孔后泥浆性能为一清后泥浆比重1.19 g/cm3,二清后泥浆比重1.15 g/cm3;沉渣厚度为二清后实测沉渣厚度4 cm;桩端后注浆次数2次,浆液水灰质量比为0.6,注浆量900 kg,注浆压力3.0 MPa;2018年4月进行了静载荷试验,设计最大加载量11200 kN,试验最大加载量10080 kN,当荷载加载至10080 kN时沉降量明显增大,判定极限承载力为8960 kN。

2017年12月进行了ZHb10-2#桩的成孔,桩径为800 mm,设计孔深为65.5 m,实测孔深65.60 m;清孔后泥浆性能为一清后泥浆比重1.17 g/cm3,二清后泥浆比重1.15 g/cm3;沉渣厚度为二清后实测沉渣厚度5 cm,桩端后注浆注浆次数2次,浆液水灰质量比为0.6,注浆量1200 kg,注浆压力3.2 MPa;2018年5月进行了静载荷试验,设计最大加载量11200 kN,试验最大加载量8960 kN,当荷载加载至8960 kN时沉降量明显增大,判定极限承载力为7840 kN。

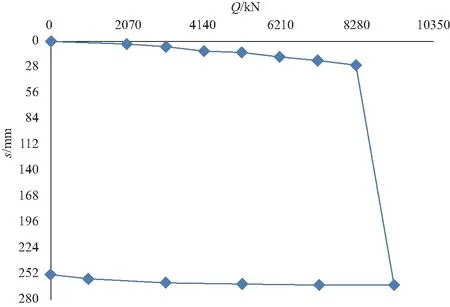

由于南楼2根试桩的承载力均不满足要求,故进行了第二次试验,重新成孔,重新进行静载荷试验。试验情况为2018年6月施工了ZHb1-35#桩的成孔,桩径为800 mm,设计孔深65.48 m,实测孔深65.71 m;清孔后泥浆性能为一清后泥浆比重1.16 g/cm3,二清后泥浆比重1.13 g/cm3;沉渣厚度为二清后实测沉渣厚度4 cm;桩端后注浆次数3次,浆液水灰质量比为0.6,注浆量3000 kg,注浆压力2.0 MPa;2018年8月进行了静载荷试验,设计最大加载量11200 kN,试验最大加载量9315 kN,当荷载加载至9315 kN时沉降量明显增大,判定极限承载力为8280 kN。其Q-s曲线见图2。

图2 ZHb1-35#桩Q-s曲线

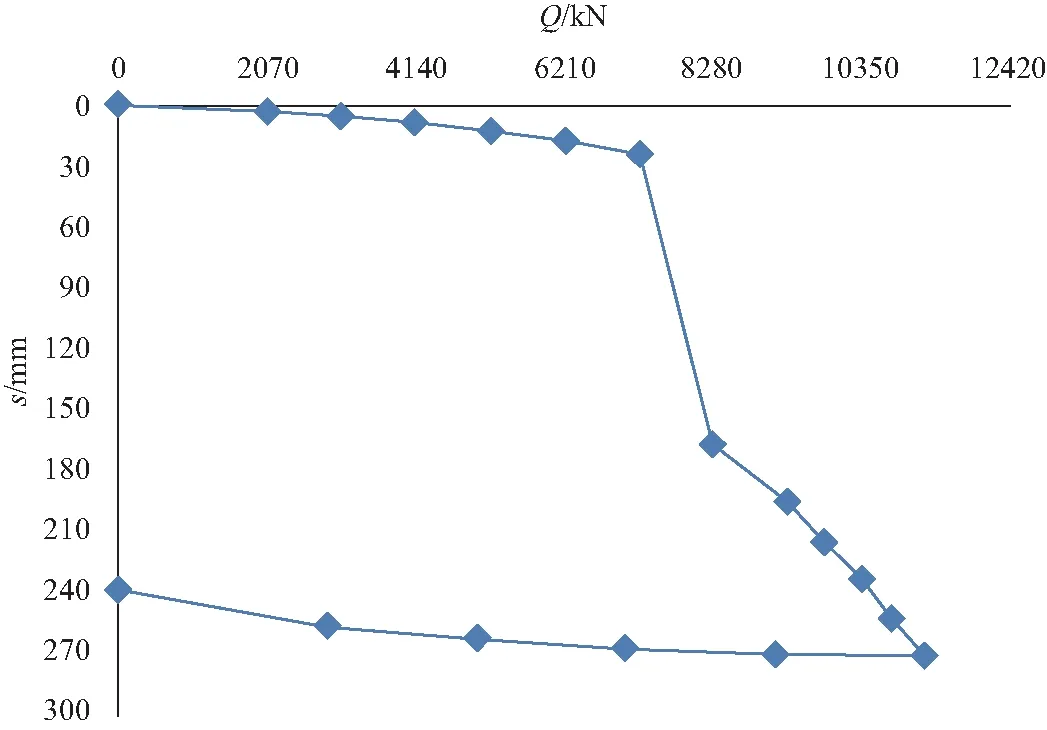

2018年6月施工ZHb1-59#桩的成孔,桩径为800 mm,设计孔深65.76 m,实测孔深65.96 m;清孔后泥浆性能为一清后泥浆比重1.18 g/cm3,二清后泥浆比重1.13 g/cm3;沉渣厚度为二清后实测沉渣厚度4 cm,桩端后注浆注浆次数4次,浆液水灰质量比为0.6,注浆量4000 kg,注浆压力2.0 MPa;2018年8月进行了静载荷试验,设计最大加载量11200 kN,试验最大加载量8280 kN,当荷载加载至8280 kN时沉降量明显增大,判定极限承载力为7245 kN。其Q-s曲线见图3。

图3 ZHb1-59#桩Q-s曲线

3 原因分析

由于本工程场地地层为上海典型的⑦、⑨相连地层,根据上海地区的工程经验,采用φ800 mm的钻孔灌注桩,以第⑨层作为持力层,在没有进行后注浆的情况下,单桩竖向极限承载力标准值往往能达到9000~10000 kN左右。而本工程前后两次在进行了桩端后注浆的情况下试桩承载力却均未达到设计要求,对其可能的原因进行如下分析。

3.1 地质因素

(1)地层因素:根据勘探揭露的地层资料,对比上海的区域地层分布情况,本项目勘察揭露的地层情况符合区域地层分布,故可以排除地层探摸异常的可能。

(2)参数原因:经查阅,勘察报告中的桩基设计参数符合上海勘察规范[1]要求,根据建议的桩基设计参数估算的单桩竖向极限承载力[1-2]见表1。

表1 单桩竖向极限承载力估算表

可以看出,当采用φ800 mm钻孔灌注桩时,估算的单桩抗压极限承载力标准值在9000~9500 kN,符合上海地区的工程经验,故可以排除勘察报告中桩基设计参数提得偏大的问题。

3.2 施工因素

(1)施工工艺及清孔工艺:在成孔及清孔过程中,采用的都是正循环工艺。因本项目地层情况良好,以厚层砂土层作为持力层,根据上海地区的施工经验,沉砂厚度往往会达1 m左右,甚至可能达到2~3 m,从图3曲线可以看出,ZHb1-59#桩承载力偏低主要是孔底沉渣过厚而导致,在沉渣压实后承载力又有所增大,故沉渣过厚可能是影响承载力不满足设计要求的一个重要因素。

(2)除砂器:在如此厚的砂层中成孔,未采用除砂器。因桩端进入砂(粉)土层达30多米深,产生的沉渣厚度会较大,最大可达3 m左右,如果不采用除砂器,势必会影响桩的承载力。

(3)泥浆:施工用的泥浆为原浆,在厚层砂层中采用原浆成桩,也是造成厚层沉渣的原因之一,故也是影响桩的承载力的一个重要因素。

(4)进行泥浆性能指标测定的位置:在本工程施工过程中,泥浆比重、黏度及含砂量等泥浆性能指标的测定均在孔口进行,但根据本项目的情况,应在孔的上、中、下分三段进行泥浆性能的测定,这样测出的泥浆性能指标才更能符合事实,也更能反应其是否符合规范要求。

(5)注浆系统的安放:因注浆管在安放过程中,注浆管与钢筋笼一起下放,由于下放过程中的不垂直可能会造成注浆管与孔壁撞击,使注浆器承受较大的压力[3]。本次试桩所采用的注浆管直径25 mm,壁厚3.2 mm,注浆管之间用焊接。该尺寸、该连接方式的管在接头处一般较易损坏,造成注浆器与注浆管连接部位折断,使泥浆进入管内,发生堵管,最终影响桩的承载力。

(6)注浆器的埋设:注浆器的埋设必须使注浆器的埋设区域形成一定范围松散的注浆区[4-5],并使注浆区与桩体混凝土隔开,以便注浆器不被混凝土包住。本次试桩所用的注浆器均超过钢筋笼底部50 cm,不一定插到桩端下土层中,可能全部被包在混凝土中,故注浆再多,桩的承载力也可能不增加。

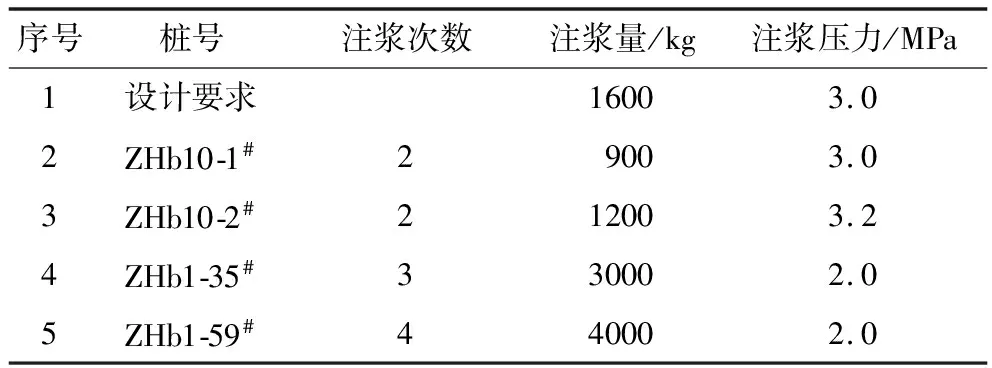

(7)注浆:本次4根试桩的注浆情况见表2。可以看出,试桩ZHb10-1#和ZHb10-2#的注浆量均未达到设计要求,而试桩ZHb1-35#和ZHb1-59#的注浆压力均未达到设计要求,且每根试桩每次注浆量均未按比例进行控制,随意性较大。同时注浆速率亦未进行控制。

表2 注浆情况一览表

4 解决措施及再试桩结果

4.1 解决措施

据前文分析,本次试桩承载力不满足要求主要是施工原因造成,而非地质原因,故可从施工方面着手解决。建议采取如下相应措施:

(1)钻孔灌注桩成孔工艺作适当调整,应采用反循环清孔,施工中泥浆指标应满足规范要求,尤其应严格控制二清的桩端含砂量,使之不能超过4%,进入砂层⑦1层后宜适量掺入膨润土浆液,循环泥浆应采用除砂器处理。

(2)注浆管直径不宜小于30 mm,壁厚不小于3.5 mm,应采用套管丝扣连接,丝扣长度15 mm左右,注浆器应带有逆向阀功能。

(3)施工中应校核注浆管与成孔深度的一致性,并应确保注浆器下至桩端下30 cm。

(4)适当提高桩端后注浆的注浆量,不宜小于4 t纯水泥。

(5)应采用2次注浆工艺,第一次注浆量可取60%,间隔2 h后进行第二次注浆,注浆速率应小于40 L/min。如注浆压力小于2 MPa时,间隔1 h后适当增加注浆量。

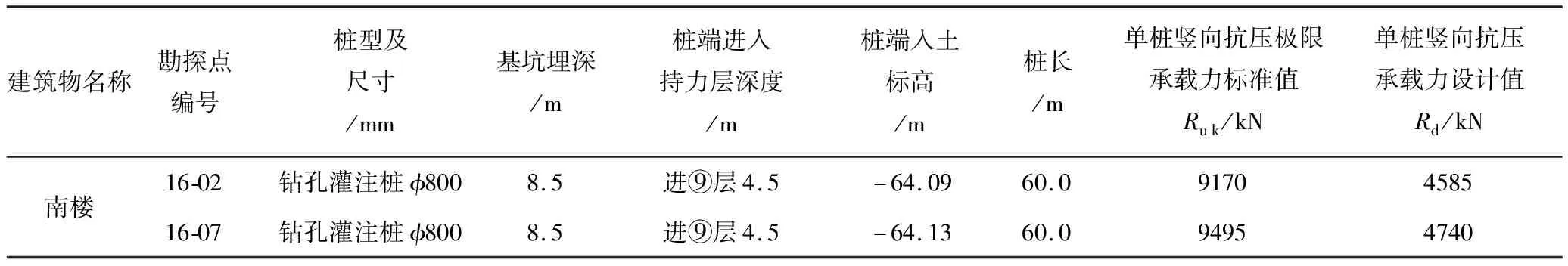

4.2 再试桩结果

在经过上面的分析后进行了第三次试桩,第三次施工2根φ800 mm试桩,主要采用了反循环泥浆护壁成孔的施工工艺,并采用ZX-250型除砂机作为除砂装置,同时采用了桩端后注浆工艺,注浆管与注浆器根据前述要求进行配置。

2018年12月施工了ZHb1-77#试桩,桩径为800 mm,设计孔深67.23 m,实测孔深67.25 m;清孔后泥浆性能为一清后泥浆比重1.18 g/cm3,二清后泥浆比重1.15 g/cm3;二清后实测沉渣厚度4.5 cm;桩端后注浆注浆次数2次,浆液水灰质量比为0.6,注浆量4120 kg,注浆压力3.2 MPa;2019年2月进行了静载试验,设计最大加载量11200 kN,试验最大加载量11200 kN,当荷载加载至11200 kN时累计沉降量33.05 mm,残余沉降量15.42 mm,判定极限承载力≥11200 kN。

2018年12月施工了ZHb1-1#试桩,桩径为800 mm,设计孔深67.28 m,实测孔深67.30 m;清孔后泥浆性能为一清后泥浆比重1.19 g/cm3,二清后泥浆比重1.16 g/cm3;二清后实测沉渣厚度4.0 cm;桩端后注浆注浆次数2次,浆液水灰质量比为0.6,注浆量4100 kg,注浆压力3.3 MPa;2019年1月进行了静载试验,设计最大加载量11200 kN,试验最大加载量11200 kN,当荷载加载至11200 kN时累计沉降量29.85 mm,残余沉降量14.31 mm,判定极限承载力≥11200 kN。

本次两根试桩的承载力均满足设计要求。

5 结论

厚层砂(粉)性土层中进行桩端后注浆钻孔灌注桩施工,为使桩基承载力满足设计要求,除查明地层情况、推荐较为准确的桩基设计参数外,施工也是一个极为重要的影响因素。施工可从施工工艺及注浆工艺方面采取相应的有针对性的措施,这些措施对后续大面积工程桩的施工具有重要的指导意义,同时对在类似厚层砂(粉)性土层中进行桩端后注浆钻孔灌注桩的施工具有重要的借鉴意义。