电解金属锰新液结晶研究及控制

农承开,谭 鑫,黄洪深,盛 波

(中信大锰矿业有限责任公司 天等锰矿分公司,广西 崇左 532207)

电解金属锰是钢铁工业和化学工业的重要原料。目前国内主要使用碳酸锰矿进行生产,利用硫酸与碳酸锰反应制取硫酸锰溶液,使用氨水中和后进入电解槽进行电解。国内碳酸锰矿品位较低,含有大量其他金属元素,在浸出过程中随锰一同进入溶液体系。

工业生产中一般使用质量分数为98%的浓硫酸进行生产,浓硫酸稀释时放热,同时浸出反应也是一个放热过程,可以提高浸出温度,缩短浸出时间。浸出温度升高后,硫酸镁等溶质的溶解度也相应变大。随着后续输送过程中溶液温度降低,硫酸镁等溶质的溶解度降低,电解新液成为过饱和溶液,在输送和使用过程中析出溶质,形成硫酸铵和硫酸镁的复盐结晶,堵塞输送管路,影响电流效率和产品质量,严重影响电解金属锰地正常生产。控制电解新液在低温天气时结晶成为金属锰生产过程中亟待解决的问题。

某企业电解金属锰厂使用自采矿进行生产,冬季气温较低时输送系统容易形成水晶状透明结晶,堵塞管道,通过安排人员及时清理以保证正常生产。2018年12月,金属锰厂使用某地矿进行生产,生产过程中出现了远超往年的大量结晶,且除了水晶状透明结晶,还出现了另一种白色粉末状结晶。大量结晶严重堵塞溶液输送管路、明槽及溶液池。在气温回升后,又在电解槽冷却水管壁形成结晶,大幅降低冷却水冷却效果,造成槽温普遍升高,导致产品硫含量升高。本文主要以金属锰厂为例,针对结晶的部分研究结果及相应对策做论述。

1 结晶成分分析

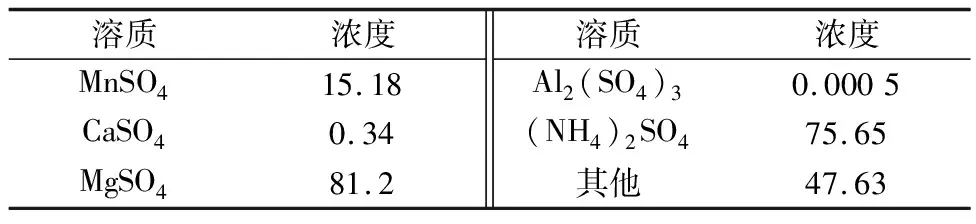

取生产过程中的白色粉末状结晶105℃烘干1 h,测得水分为17.53%。取220 g干燥结晶,重溶于1 L清水中,搅拌至结晶完全溶解后,检测水中成分见表1。

表1 结晶重溶解成分分析 g/L

因生产结晶取样时有溶液残留,烘干过程中的溶质残留在结晶中,对检测结果有影响。为消除溶质残留影响,按以下方法进行换算:

残留水分体积=17.53×220÷(100-17.53)=46.76 mL。

新液密度为1.21 g/mL,则残留溶质质量=46.76×0.21=9.82 g。

折算后溶质质量总重=220-9.82=210.18 g。

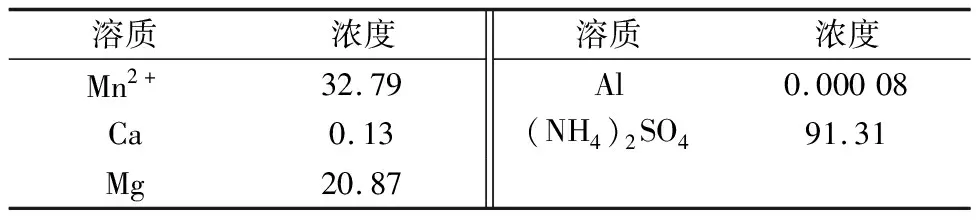

新液中各物质浓度见表2。

表2 新液成分分析 g/L

折算浓度=各物质原浓度-水分体积×新液中各物质浓度

以MnSO4浓度为例:

折算后MnSO4浓度=15.18-46.76×32.79×(55+96)÷55÷1 000=10.97 g/L。

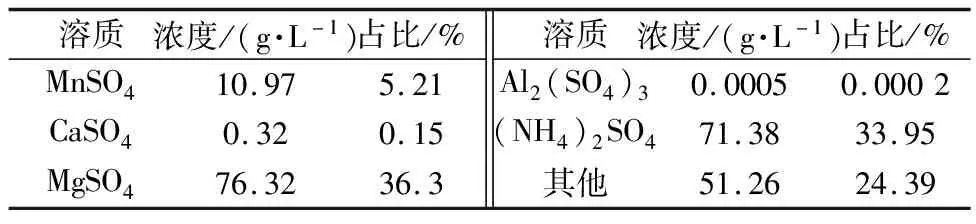

按新液中各物质浓度扣减残留后结晶成分见表3。

表3 结晶主要成分

由表3结果可见:结晶主要成分为硫酸镁和硫酸铵,二者合计占比70.25%。结晶含有少部分锰及其他盐,钙和铝含量很少。由此可知白色粉末状结晶成分较复杂,是一种主要由硫酸镁和硫酸铵组成的复盐结晶。

2 影响结晶因素

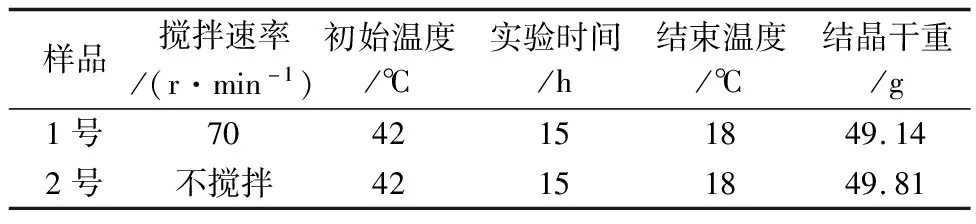

2.1 搅拌对结晶的影响

采用某地矿新液进行实验,取相同的两杯压滤后新液,体积1 L,一杯使用搅拌机进行搅拌,搅拌速率为70 r/min,一杯不搅拌作为对比,自然冷却至室温。将杯内结晶过滤后105℃烘干,对比结晶重量。实验结果见表4。

表4 搅拌对结晶的影响结果

从表4可以看出:搅拌和不搅拌最终结晶重量仅相差1%,可见搅拌对结晶地影响极小。

2.2 外界温度对结晶的影响

使用某地矿新液进行实验,取相同的两杯压滤后新液,体积1 L,一杯在水浴锅中恒温40℃,一杯自然冷却至室温作为对比,13 h后过滤,称量结晶重量。取40℃滤液二次降温至室温,过滤后烘干结晶,称量重量。结果见表5。

表5 外界温度对结晶的影响

从表5可以看出:外界温度和结晶有直接关系,温度越低,结晶量越大。分段降温对最终结晶量影响较小。

2.3 抑晶剂对结晶的影响

国内已有相关专家学者对金属锰电解液结晶进行了研究,部分物质能够抑制晶体形成,减少溶液结晶。陶长元等[1]采用葡萄糖和酒石酸等药剂作为抑晶剂,可减少结晶量37%。此外,可通过添加沉淀剂去除结晶的主要成分(钙、镁离子)以防止结晶。刘洪刚等[2]使用MnF作沉淀剂,钙、镁沉淀率分别为96%、99%。金属锰厂主要研究了HF、葡萄糖、酒石酸对于结晶的影响。

2.3.1 HF对结晶的影响

取相同某地矿新液1 L共4杯,向其中3杯加入配置好的HF溶液,使其中HF含量分别为0.02,0.05,1 g/L,一杯不添加作为对比,自然冷却至室温,24 h后抽滤烘干结晶,称量重量,结果见表6。

表6 HF对结晶的影响

由表6可知:HF可短期抑制结晶生成,但最终结晶量和溶液中HF浓度有关。溶液中HF含量在0.02 g/L时对结晶影响很小,当含量达到0.05 g/L以上可减少约10%的结晶,溶液中HF含量越高,抑晶效果越好。因HF具有毒性、挥发性和强腐蚀性,安全隐患较大,且引入氟化物会对后续电解产生影响,在实际生产中难以实行。

2.3.2 葡萄糖、酒石酸对结晶的影响

取相同某地矿新液1 L共4杯,向其中3杯分别加入4 g葡萄糖、0.9 g葡萄糖、4 g酒石酸,一杯不添加作为对比,自然冷却至室温,24 h后抽滤烘干,称量结晶重量,结果见表7。

表7 葡萄糖、酒石酸对结晶的影响

由表7可知:葡萄糖、酒石酸作为抑晶剂可抑制结晶生成,溶液中抑晶剂含量越大效果越好。其原理是葡萄糖、酒石酸中的-OH和-COOH能与Mg2+络合形成多元螯合物,从而抑制晶体生长,减少结晶。实际生产中,按系统液量10 000 m3计算,要使溶液中葡萄糖的浓度达到4 g/L,需要加入葡萄糖约40 t,且尚不明确葡萄糖在后续生产环节中的损耗情况,添加抑晶剂成本较高。此外,生产经验总结大量葡萄糖富集会影响后续电解。因此,添加抑晶剂难以实行。

2.4 自采与某地矿新液结晶对比

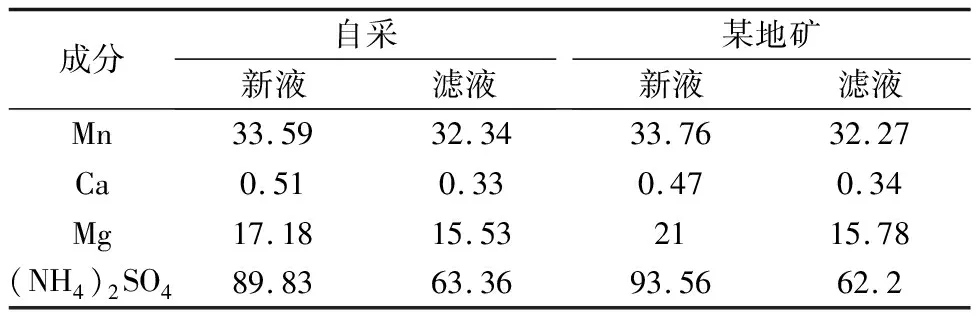

取锰浓度相近的自采新液和某地矿新液1 L,自然冷却至室温,静置24 h后抽滤烘干,称量结晶重量,自采新液结晶干重61.97 g,某地矿新液结晶干重108.64 g,检测滤液成分结果见表8。

表8 自采、某地矿新液结晶对比 g/L

根据实验结果,某地矿的结晶量大于自采矿。表8中某地矿新液中镁含量高于自采矿,结晶后过滤的溶液各成分相差不大。可见造成两种新液结晶量不同的主要原因是两种新液中溶质含量不同,其根本原因有二:一是两种溶液的生产工艺不同;二是矿源不同,矿石中钙、镁含量不同。某地矿新液的浸出温度为70℃,而自采新液的浸出温度为55℃。硫酸镁的溶解度在70 ℃时最大,因此某地矿新液的镁含量高于自采矿。硫酸镁溶解度曲线如图1所示。

图1 硫酸镁溶解度曲线

3 结晶对产品质量的影响

生产过程中,当外界气温较低时,新液结晶速率较快,溶液在静置和输送过程中基本完成了结晶过程,主要影响是堵塞输送管道、明槽及溶液池,导致电解用液困难,不会对后续电解过程产生其他影响。当外界气温达到20℃以上时,溶液散热变慢,到达电解车间时温度在40℃以上,运输过程中结晶变少,新液呈过饱和状态,尚有大量溶质未析出。新液进入电解槽后,因溶液温度与槽内冷却水管温差较大,结晶开始大量析出并附着在冷却水管壁,阻隔热交换,造成槽温升高,最终导致产品中硫元素含量增加。

4 减小结晶影响的方法

结晶主要成分为硫酸镁和硫酸铵,且镁离子会降低溶液电导率[3],实际生产中要减小结晶量就需要控制溶液中的硫酸镁和硫酸铵含量。目前除镁方法主要有化学沉淀法、萃取法[4]、浓缩静置法等。此外,姜红远等[5]研究了利用CO2从阳极液中分离提镁的工艺,能回收硫酸镁和硫酸铵。但以上方法需要更改生产工艺,短期内无法改变生产现状。以下主要从生产调整方面探讨一些减小结晶对生产影响的方法。

1)降低溶液硫酸铵浓度。工业生产过程中,可通过降低中和前余酸,减少氨水用量,来降低溶液中硫酸铵浓度,从而减少溶液结晶。

2)适当降低浸出温度。硫酸镁在70℃是溶解度最大,降低浸出温度能够减少硫酸镁地带入,从而减少溶液结晶,生产中将某地矿的浸出温度由70℃下调至65℃。但降低浸出温度会造成锰的浸出率变差,影响金属回收率。生产中通过提高锰粉细度来维持金属回收率。

3)加强溶液散热,并适当提高冷却水温度。根据生产经验,当槽温超过45℃时,产品硫元素含量会超过质量管控要求,要减小冷却水和新液的温差,控制生产过程中电解槽内地结晶,从而达到控制槽温的目的:①可以通过拆除明槽盖板、通风散热来加强溶液的散热,降低新液到达电解时的温度;②可停用部分冷却水塔,适当提高冷却水温度,减小温差。

4)适当降低生产电流。造成槽温升高的热量来源主要是电解槽通电后,槽电阻发热所产生的热量。发热量和电流及电阻正相关,功率P=I2R。降低生产电流可以减少槽内发热量,降低槽温。但降低电流影响生产效率,一般不建议采纳。

5)不同矿粉搭配生产。某地矿因其特性必须高温浸出,所以比自采矿更容易结晶。生产上通过某地矿槽和自采槽搭配压滤的方法,减小新液过饱和度,减少溶液结晶。

通过上述一系列的生产调整,金属锰厂缓解了结晶状况,减少了结晶量,控制了产品硫元素含量在质量要求范围之内。

5 结 语

金属锰新液结晶成分较复杂,是一种主要由硫酸镁和硫酸铵组成的复盐结晶。结晶生成主要受溶液中各物质浓度和外界温度影响。外界气温较低时,主要堵塞溶液输送系统,外界气温升高后会影响产品质量。HF、葡萄糖、酒石酸等抑晶剂能够减少结晶量,但实际成本较高或会对后续流程造成影响,实际生产中难以应用。结晶控制的未来发展方向在于通过除镁工艺减少溶液中的镁含量,或从溶液中回收镁。在目前除镁工艺尚未推广地情况下,生产上可通过降低硫酸铵浓度等方式缓解结晶对生产的影响,稳定产品质量,保障正常生产。