石英砂粒径大小对甲烷水合物形成及分布的影响

王英梅,董世强,展静,吴青柏,张鹏

(1 兰州理工大学能源与动力工程学院,甘肃兰州730050;2 甘肃省生物质能与太阳能互补供能系统重点实验室(兰州理工大学),甘肃兰州730050;3 中国科学院西北生态环境资源研究院(冻土工程国家重点实验室),甘肃兰州730000)

自然界中天然气水合物主要存在于海底深处和冻土地区,且储量可观[1-2],资料显示,较高饱和度水合物的产出地大部分是在粒径较大的沉积物层中[3-4],而我国南海神狐海域地层沉积物的粒径较细,但其产出的水合物依旧具有较高的饱和度[5]。由此可见,关于自然界中沉积物层粒径大小是否会对水合物的赋存产生影响尚未得出十分明确的结论;同时,学者们在实验室中也做了大量关于介质粒径大小对水合物形成影响的实验研究,但仍未得出统一的结论。关于介质粒径大小对水合物形成实验研究方面,一部分学者认为多孔介质中影响水合物形成的主要因素是介质中孔径的大小,而介质颗粒粒径大小对水合物形成过程及最终储气量的影响不大[6-10]。还有学者认为粒径大小会对水合物形成产生明显影响,而在这些研究中又产生了两种不同的观点:①小粒径多孔介质有利于水合物的形成,其主要依据是在小粒径多孔介质中,由于它具有较大的比表面积,可提供更多的水合物成核点,从而有利于水合物的形成[11-12];②大粒径多孔介质有利于水合物的形成,认为在粒径较大的多孔介质中水分具有较大的活度,更易于与气体结合从而形成水合物[13-14]。而潘振等[15]通过对前人所做的实验研究进行归纳总结分析认为可能存在着一种临界尺寸,当粒径大于该临界尺寸时,大粒径有利于水合物的形成;小于该尺寸时,小粒径有利于水合物形成,粒径在该临界尺寸附近时,则粒径大小对水合物形成的影响较小。从以上学者的研究结果可以看出,无论是比表面积、毛细管力还是临界尺寸,最终还是与颗粒的大小存在着密切联系。只是目前尚未得出颗粒大小对水合物形成及分布影响的明确结论,需要做出更多、更加细致的实验,以便深入研究颗粒大小对水合物形成及分布的影响。

与人工介质相比,天然介质并不是只有单一尺寸大小存在,而是具有更为复杂的孔隙分布[16],因此本文采用天然介质——石英砂作为多孔介质,来模拟实际天然气水合物形成的沉积物层。在恒温、高压条件下进行水合物的形成实验,通过温压变化、气体消耗量和平均形成速率研究水合物形成特征,同时在形成结束后通过实际取样观察和上下部分解产气量来对比不同粒径大小石英砂中水合物的分布特征,以期更加深入地研究石英砂中水合物的形成和分布特征,并得出相应的观点。

1 实验部分

1.1 实验设备

甲烷气体(体积分数为99.99%)、反应釜、内筒、低温箱、低温循环冷浴、数采仪、电脑、气体收集装置、真空泵。实验系统及分解装置如图1所示。

1.2 实验步骤

本实验采用降压的方式形成水合物。称取砂样600g,加水使砂样孔隙含水饱和度为50%,搅拌均匀装入内筒中压实并放置在反应釜内,进行抽真空排除杂质气体,再将反应系统静置18h(减小抽真空后水汽对水合物形成的影响),同时砂样温度达到0.5℃,再向反应釜中分两次充入预先在预存气盘管中冷却的甲烷气体至7.0MPa(整个充气过程持续30min左右),水合物形成72h后反应釜内压力不再下降,认为水合物形成结束,快速开釜取样拍照并进行分解记录产气量。每种粒径石英砂进行两次水合物形成实验。

图1 实验系统和分解装置示意图

1.3 计算方法

在实验的分析过程中涉及甲烷气体消耗量和甲烷水合物分解产气量,它们的计算过程如下。

1.3.1 甲烷气体消耗量

根据气体状态方程,计算初始状态反应釜内甲烷气体量n0以及任意时刻反应釜内气体量nt,则任意时刻甲烷气体消耗量n=n0-nt,如式(1)所示。

式中,P、T0分别为初始状态反应釜内压力和砂样温度,MPa、K;Pt、Tt分别为某时刻时反应釜内压力以及砂样温度,MPa、K;V为反应釜气体所占体积,L;R为普适气体常数,8.314J/(mol·K);Z0、Zt分别为初始时刻和某时刻气体压缩因子,由Li 等[17]计算得出。

1.3.2 甲烷水合物分解产气量

甲烷水合物分解产气量按式(2)计算。

式中,ρ为甲烷气体密度,0.717g/L;V1为收集气体体积,L;Mg为甲烷气体摩尔质量,16g/mol。

1.3.3 水合物平均形成速率

本文中甲烷水合物的平均形成速率以每10h为一个阶段进行计算,根据式(1)计算可知每10h甲烷水合物的平均形成速率,见式(3)。

1.3.4 甲烷水合物饱和度计算

基于甲烷水合物分子式CH4·5.75H2O,甲烷水合物的体积Vh和砂样孔隙体积Vk分别可按式(4)和式(5)计算。

由式(4)和式(5)得出甲烷水合物饱和度,见式(6)。

式中,ρh为甲烷水合物的密度,0.91g/cm³;Mh为甲烷水合物的摩尔质量,119.5g/mol;φ为砂的孔隙体积,26cm³/100g;m为砂的质量,g;Sh为甲烷水合物饱和度,%。

2 实验结果与讨论

2.1 石英砂粒径大小对甲烷水合物形成过程的影响

图2 和图3 分别为粒径0.5~1mm 石英砂和其余3 种粒径(0.075~0.5mm、1~2mm、2~3mm)石英砂中水合物形成过程的温压变化曲线。以温度、压力变化情况进行具体分析(由于0.5~1mm砂与其余3种石英砂的粒径存在差异,因此将0.5~1mm与其余3 种粒径的石英砂分别进行分析)。首先是在水合物形成前期,由于充气过程是一个外界对反应釜内做功的过程,因此在充气的过程中,已稳定在实验温度的反应体系温度会有较小的升高,在充气结束后体系温度会高于设定的实验温度,随后在冷浴和低温箱的作用下开始下降。

图2 粒径0.5~1mm石英砂中水合物形成过程温压曲线

图3 其余3种粒径石英砂中水合物形成过程温压曲线(插图为局部放大图)

对比图2 和图3 可以发现,0.5~1mm 粒径石英砂与其余3种粒径石英砂中甲烷水合物形成过程存在较大差异。在图2中,0.5~1mm石英砂中水合物形成过程可根据各阶段温压特征将水合物形成过程分为4个阶段:第一阶段是充气结束到温度开始升高的阶段,充气结束后在循环冷浴的作用下,温度和压力即开始下降,消耗少量甲烷气体,压力略微下降,该阶段的水合物形成十分缓慢;在7h左右,温度快速上升,同时反应釜内气体压力快速下降,进入水合物形成第二阶段(水合物快速形成),分析认为这一阶段由于石英砂中水分向上迁移出了砂体,水分与气体充分接触,同时在顶部砂体表面也具有水合物形成优势点,因此在短时间内,水合物在砂体顶部快速大量形成,导致甲烷气体快速消耗同时放出大量反应热[18],释放的反应热远远高于系统循环所能带走的热量[7],造成了压力快速下降,温度快速升高的现象;在11h 左右温度开始下降、压力下降减慢,随着釜内甲烷气体和水分的消耗以及水合物形成的压力驱动力的减小,水合物形成逐渐减弱直至温度压力趋于稳定,水合物形成基本结束。

图3 为0.075~0.5mm、1~2mm 和2~3mm 这3 种粒径石英砂样中水合物形成过程的温压变化曲线。从图中可以看出,这3种粒径石英砂中水合物形成过程中温压变化趋势基本一致,在充气结束后3种粒径的砂体的温度均继续上升了一段时间之后才开始下降,之后再未出现明显的温度峰值,同时反应釜内压力在充气结束后立刻开始快速下降,5h 之后压力呈梯形下降,在多孔介质中,由于水分与气体有着良好的接触,因此水合物在充气过程中就已经开始成核并进入快速形成阶段[19],这表明在粒径为0.075~0.5mm、1~2mm和2~3mm的石英砂中水合物的诱导成核阶段可能在充气过程中已经结束了。当充气结束后,釜内压力达到实验压力,水合物快速大量形成基本结束,随后水合物缓慢形成,由于扩散型水合物在沉积物中的形成过程较为缓慢,所以产生的热量很快就会散失[20]。随着反应的进行,形成的水合物逐渐填充孔道,阻碍了气体与介质内水分的充分接触,实验进行至后期,水合物的形成主要是在砂体内部十分缓慢地进行,而气体进入到砂体内部主要是通过渗透作用,因此压力下降的快慢(水合物形成速率)主要受到砂体和水合物的渗透率影响[21],本实验中砂体的压实程度较高,水合物在填充了孔道之后气体较难渗入砂体内部进一步形成水合物,而由于不同粒径石英砂颗粒之间毛细作用的大小存在差异,在这3种粒径中水分并未迁移至砂体顶部与气体接触进而形成水合物,因此在10h之后压力呈阶梯状缓慢下降,温度也没有出现明显升高,导致最终的水合物转化率也很低。

图4 是根据式(3)计算得到的每10h 甲烷水合物的平均形成速率曲线。由图可见,粒径为0.5~1mm 的石英砂中甲烷水合物的平均形成速率在10~20h 时段内最大,为23.65×10-3mol/h。而在其余3 种粒径中反应开始初期(0~10h)甲烷水合物的形成速率均为最大,分别为4.0×10-3mol/h、3.1×10-3mol/h 和2.4×10-3mol/h,在这3 种粒径石英砂中,初始水合物平均形成速率随着粒径的增大而减小,一般来讲,同种介质材料粒径越小,比表面积越大,孔径越小[18],粒径为0.075~0.5mm 的石英砂具有较大的比表面积,可为水合物的形成提供较多的成核点,同时孔隙中均已填充了甲烷气,而在大粒径石英砂中,其比表面积较小,与较小粒径石英砂相比,可供水合物形成的成核点减少,因此在反应前期小粒径石英砂中水合物的平均形成速率较大,并且小粒径砂体孔隙中水合物最终形成量最多。而在粒径为0.5~1mm的石英砂中,随着反应的进行,水合物在砂体顶部大量形成,水合物形成速率加快,由于顶部大量块状水合物的存在[22],导致体系最终气体消耗量最多。其余3种粒径石英砂中水合物在砂样孔隙中形成,由于孔隙中水合物逐渐增多堵塞孔道,使得气体扩散缓慢,水合物平均形成速率逐渐减小,但直至反应进行60h(反应结束时)水合物平均形成速率并未达到0,表明在60h内水合物仍在十分缓慢地形成[23]。

图4 不同粒径石英砂中甲烷水合物形成速率

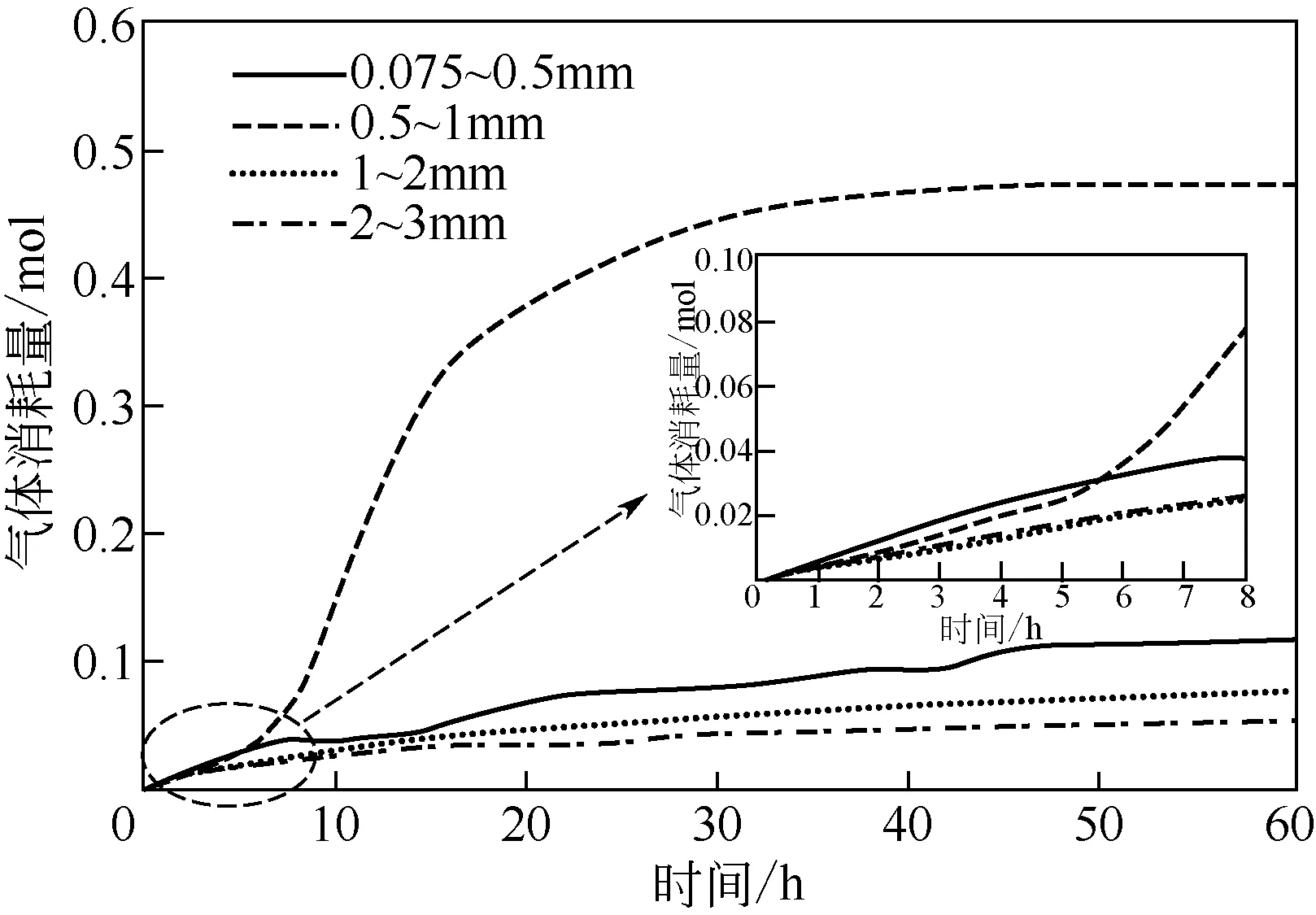

根据图5 计算得出气水比发现,粒径为0.5~1mm的反应系统中消耗气水比为1∶8.6,较为接近理论上完全填充的水合物晶体结构,而其余3种粒径石英砂体系气水比远小于理论气水比,引起这一差异的原因主要是粒径为0.5~1mm的石英砂顶部有大量水合物形成,产生这一现象的原因已在上面进行过详细阐述。从图5 中0~5h 时间段可以看出,石英砂粒径增大,气体的消耗量在逐渐减小。本实验中,由于粒径为0.5~1mm的石英砂在形成过程中的特殊性,除去该粒径石英砂中水合物形成气体消耗量可以看出,在另外3种粒径石英砂中,随着石英砂粒径的减小,其比表面积增大,可供水合物形成的成核点增多,从而导致体系最终的气体消耗量逐渐增多[24]。

图5 不同粒径石英砂中气体消耗量变化曲线(插图为局部放大图)

表1是由式(1)和式(2)计算所得气体消耗量与分解产气量。对比可见,在取样拆分的过程中,由于水合物的分解,产生不可避免的实验误差,导致粒径为0.5~1mm的石英砂中计算气体消耗量略大于分解产气量,而其余3种粒径的石英砂中计算气体消耗量均小于分解产气量,这也充分说明了在充气过程中水合物已经开始形成,消耗部分甲烷气体,使得实际分解产气量大于计算气体耗气量。

表1 不同粒径大小计算气体量与分解产气量对比

本文认为水合物形成的难易程度是通过诱导时间进行判断,而水合物的赋存难易程度通过多孔介质中水合物的赋存量确定,因此水合物形成的难易与其最终的赋存量并没有密切的联系。综合4种粒径水合物形成过程,在粒径为0.5~1mm 的石英砂中,反应开始前期并未出现温度短暂升高的现象,其余3种粒径均出现此类现象,分析认为水合物的形成过程和颗粒尺寸是密切相关的,当颗粒太小或者颗粒过大时,水合物容易成核,诱导成核及快速形成所需时间较短,有利于水合物的形成。而对于颗粒尺寸适当(0.5~1mm)的石英砂样品,水合物的成核、快速形成所需的时间较长,但其水合物形成量远大于其余3种粒径。综合图2、图3、图5以及表1分析认为,随着石英砂粒径的减小,石英砂的比表面积增大,可供水合物成核点增多,因此有利于水合物在石英砂孔隙中赋存,而在较大或较小粒径的石英砂中则有利于水合物的形成(这一分析结果针对整个反应体系,包含砂体中和砂体外水合物的形成量)。

2.2 不同粒径大小石英砂中甲烷水合物分布情况

图6 为实验结束后拍照记录的4 种粒径石英砂表面甲烷水合物分布情况。从图中可以看出,在小粒径石英砂表面,水合物以分散状分布于石英砂颗粒之间,而在大粒径石英砂表面水合物胶结[25-26]成块状存在,且粒径越大砂表面胶结程度越高,这一观察现象与海洋沉积物[27]和张保勇等[28]在可视条件下所观察到的水合物的分布形态十分相似。本实验中,在粒径0.5~1mm的砂样顶部出现了水合物大量富集的现象,这一现象与Chong 等[13]所做粒径为0.56~1.3mm 时的实验现象相同,而0.075~0.5mm、1~2mm 以及2~3mm 砂样中并没有出现此类现象,在这里进行详细分析。

已有研究认为在小粒径砂和大粒径砂中顶部未出现水合物大量富集的原因不同。通常来说,相同的介质材料,其持水性的大小与粒径有着密切的关系,粒径越小,吸附能力越强,持水性就越强[29]。本实验中的最小粒径石英砂(0.075~0.5mm)的持水性最大,在水合物形成过程中水分很难向顶部进行迁移,同时在水合物形成过程中上部砂中水分可以与气体充分接触形成水合物,并逐渐堵塞孔道,阻碍气体与下部水分接触,导致上部砂中水合物产气量大于下部产气量(表2)。较大粒径的石英砂持水性较差,同时本实验采用的是上端进气的方式,因此在缓慢的充气过程中均匀分布在孔隙中的水分在气流和重力的作用下向下运移;而在0.5~1mm 的石英砂中,其持水性介于两者之间,因此在充气过程中水分向下运移量比大粒径少,同时其持水性比小粒径砂小,在水合物形成过程中水分可以向砂体顶部运移,在顶部界面处由于水合物形成的吸附作用,甲烷气体浓度较高,同时也可以得到充足的水分供给,水分和气体以此处的水合物结构为模板[30],很容易形成水合物,使水合物可以很好地向上部生长,从而导致水合物在砂体顶部大量富集的现象[31],使得粒径为0.5~1mm的石英砂体系的气体消耗量远大于其余3种粒径。

图6 4种粒径砂样中甲烷水合物分布对比

表2 不同砂体上下部产气量及水合物饱和度对比

表2是由式(2)和式(6)计算所得出的不同砂体中上下部分解产气量和饱和度。从表中可以看出,在这4种粒径的石英砂样中,上部的产气量和饱和度均高于下部,在0.075~0.5mm砂体中,上部和下部的产气量基本一样,饱和度相近,0.5~1mm砂体中上部产气量和饱和度是下部的1.5 倍左右,1~2mm和2~3mm 这两种砂体中上部水合物饱和度是下部水合物饱和度的3.5 倍左右,也就是说随着粒径的不断增大,上部水合物饱和度越大于下部饱和度,水合物趋向于上部富集,产生这一现象的主要原因同样是由于颗粒持水性的不同导致的,在实验过程中由于充气气流的作用和重力的作用,使得原本均匀分布在石英砂中的水分向下部运移,导致下部孔隙被水分大量占据,下部所形成的水合物仅仅是实验开始前溶解的少量气体和填充在孔隙中的气体与水反应得到的,石英砂粒径越大,其持水性也就越差,因此向下部迁移的水分越多,那么这就导致了在反应开始前下部水分含量很高而气体量却很少。因此粒径越大,上下部之间的水合物饱和度的差异越大。同时综合图6和表2发现,拍照记录的石英砂表面水合物分布与通过计算饱和度的分布结果存在较大差异,对于多孔介质中水合物分布特征的研究应以计算数据为主要依据,直观观察结果不具有可靠性,仅仅代表多孔介质表面水合物的分布特征。

3 结论

本文以天然介质——石英砂作为多孔介质进行粒径大小对甲烷水合物形成及分布影响实验研究,同时提出以诱导时间为依据去判定水合物形成的难易程度,以水合物饱和度及储气量为依据进而判定多孔介质是否有利于水合物的赋存,研究结果如下。

(1)在石英砂介质中,甲烷水合物的形成可能存在着一个临界尺寸,当石英砂粒径大于或者小于该临界尺寸时,有利于水合物的形成,而当石英砂粒径在合适的粒径范围内,则不利于水合物的形成。

(2)在以石英砂作为多孔介质的体系中,随着石英砂粒径的增大,初始水合物形成速率减小,石英砂体中水合物的赋存量逐渐减少。

(3)在同一石英砂体中,砂体上部所形成的水合物饱和度要高于砂体下部所形成的水合物饱和度,且随着石英砂粒径的增大,砂体上下部之间水合物饱和度的差异增大。

(4)根据实验结束后取出的石英砂体中水合物分布情况发现,在粒径为0.5~1mm的石英砂顶部出现了大量块状水合物富集的现象,进而推测在自然界中上部存在较大空隙的适当粒径的沉积物层中,水合物极有可能在该空隙中大量赋存,可为自然界中水合物的勘测提供一定的理论支持。