金川矿区深部高地应力矿山巷道锚网支护技术

李利峰 韩六平 张晓虎 邓慧琳

(1.贵州工程应用技术学院土木建筑工程学院,贵州毕节551700;2.贵州工程应用技术学院理学院,贵州毕节551700)

随着金川矿区采矿作业逐渐向深部拓展,巷道高地应力凸显,导致围岩完整性及稳定性均受到不同程度的破坏。同时由于该矿区节理裂隙较为发育,矿体岩性复杂且完整性不佳,加之受深部高水平应力的影响,巷道围岩破坏程度严重。特别是处于矿岩接触带位置的巷道,由于岩性差异大,当巷道掘进施工后,若长时间暴露在空气中或巷道开挖面积过大,则容易引发冒顶、片帮等灾害。矿山原采用的锚喷支护方式的不足有:①劳动强度大、施工环境差及经济成本高;②不能适应深部巷道围岩大变形要求造成支护体失效,导致巷道产生失稳和破坏。

近年来,针对深部巷道显现的围岩应力状态、变形破坏特征,为解决其支护难题,相关学者进行了大量研究。谢和平[1]对深部巷道开采强扰动应力路径下煤体损伤规律及非连续支承压力理论进行了探索;康红普等[2]提出了适用于超千米深井巷道的支护方式:一是U型钢支架加反底拱、顶板与两帮锚杆锚索联合支护,二是顶板与两帮锚杆锚索,底板锚索支护并注浆的支护方式;李为腾等[3]对高应力软岩巷道锚喷支护的失效机制进行了研究,认为具有一定高强度的刚性支护对于维持巷道稳定性很有必要;董志宏等[4]根据高应力巷道锚索受力特征,建立了锚索结构风险等级体系,提出了适时降低锚索锁定吨位以保障支护系统安全可靠的对策;刘晓云等[5]建立了矿岩接触带巷道顶板力学模型,推导了顶板挠度表达式;孟庆彬等[6-7]提出了“锚注加固体等效层”概念,揭示了等效层的厚度、弹性模量等参数对巷道围岩变形的影响规律,为锚注支护设计奠定了基础;文献[8-13]研究认为针对深部巷道支护,不仅需要对支护材料强度和密度进行优化,还需要充分发挥围岩的自承能力,使围岩与支护材料形成一个整体结构;唐建新[14]等提出了以新型全长黏结锚固、全封闭护面、顶板多拱有序承载和围岩协同加固技术为核心的支护方案,并应用于高应力“三软”煤层回采巷道,有效控制了围岩变形;文献[15-18]结合耦合支护原理,认为采取锚杆、U钢和锚注有机组合的支护方式,可在一定程度上提高巷道围岩的自承能力。

虽然上述研究对于提高巷道围岩稳定性具有较好效果,但由于深部巷道围岩所处的环境复杂多样,导致支护难题仍然突出,如何根据围岩变形破坏特征和机理因地制宜地选取支护技术还有待于进一步研究。本研究以金川矿区某回采巷道为例,在分析其变形破坏特征及机理的基础上,结合原锚喷支护出现的问题及原因,提出了无喷射混凝土锚杆+TECCO网的支护设计方案,以改善高应力巷道围岩的力学性能,提高围岩的自承能力,确保巷道稳定可靠。

1 工程背景

1.1 工程地质条件

金川矿区总体地势较为平坦,海拔1 500~1 800 m,主要分为4个区域,即Ⅰ矿区、Ⅱ矿区、Ⅲ矿区和Ⅳ矿区。矿区岩性较为复杂,主要包含条痕混合岩、大理岩、混合花岗岩、超基性岩体等[19]。在早期成矿过程中,受强烈的岩浆活动影响,导致矿区内地质结构复杂多变,断层错综复杂,节理裂隙非常发育。矿岩主要发育有3组优势节理,节理平均间距约为0.2 m,裂隙结构面存在低强度矿物质,主要包括钙质、绿泥质、铁质等。巷道围岩主要由混合岩、大理岩、片麻岩等构成,这些岩石破碎程度较高,整体性较差,同时遇水易膨胀。矿区岩(矿)石的主要力学参数取值见表1。

受多次地质构造运动影响,金川矿区逐渐形成了以水平构造应力为主的高应力矿区。据已有的地应力测量结果[19]:当巷道埋深为1 000 m时,水平最大主应力、水平最小主应力、自重应力分别达到50 MPa、20 MPa和25 MPa,水平应力为自重应力的1.69~2.27倍。在高地应力作用下,矿区工程地质条件复杂,岩体松软破碎,新开挖巷道易发生严重的变形破坏,给矿区安全高效生产带来了严峻考验。

1.2 矿山高应力巷道变形破坏特征

针对金川矿区巷道频繁出现的变形、失稳、支护体破坏等问题,结合室内试验和现场勘测方法对巷道软弱岩体特征进行了系统分析,将巷道围岩分为松散岩体、软弱岩体及破碎岩体(表2)。

(1)松散岩体。该类岩体完整性较差,掌子面开挖后,岩体初始平衡状态遭到破坏,应力将重新分布,直至达到新的力学平衡状态。在岩体应力重新分布的过程中,围岩会逐渐产生变形,当变形到一定程度后,会出现一部分岩石与“母体岩石”分离开来的现象,围岩表面位移变形监测曲线将表现出“跳跃式”形态。该类岩体巷道在掘进过程中容易发生片帮、冒顶等灾害。

(2)软弱岩体。软弱型岩体在金川矿区最为常见,发生失稳、破坏的巷道中有60%以上都属于软弱性岩体巷道。该类岩体主要表现为绿泥化、钙化严重,岩石力学强度较低,易风化或水解,掌子面开挖后,巷道全断面塑性挤入,巷道周边将形成一定范围的裂隙带。该类岩体巷道掘进后,围岩变形量大、变形持续时间长、支护困难。

(3)破碎岩体。由于金川矿区岩石节理裂隙较发育,在矿岩接触带位置尤其严重,受高地应力影响,岩体呈现出破碎形态。掌子面开挖后,在岩体应力不断调整的过程中,一部分岩石将沿结构面产生滑移而失稳,进而导致其它岩体产生连锁破坏反应。该类岩体巷道掘进后易出现裂缝、片帮现象。

1.3 矿山巷道原支护方法分析

1.3.1 矿山原支护方法

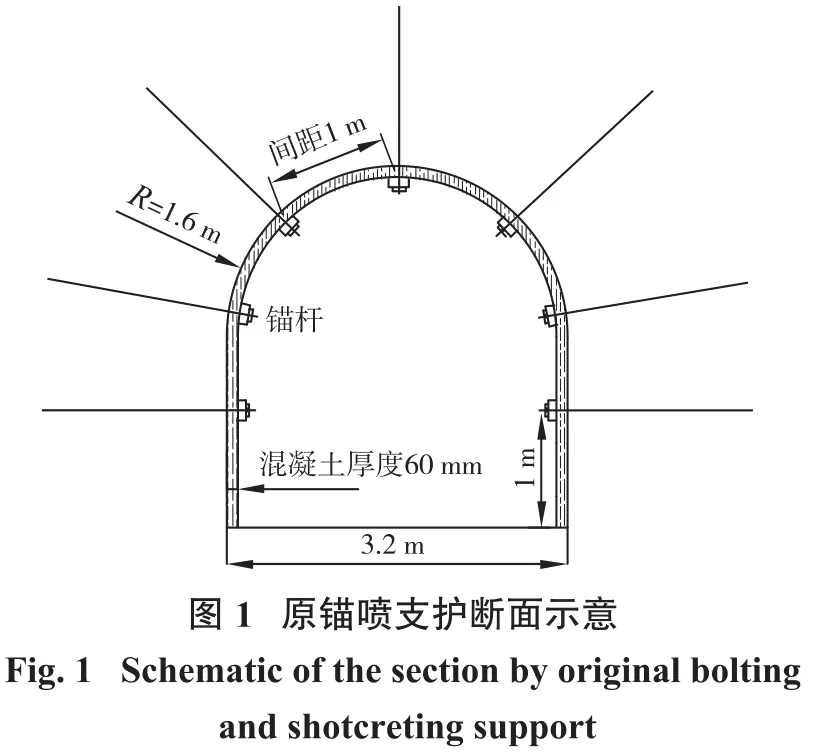

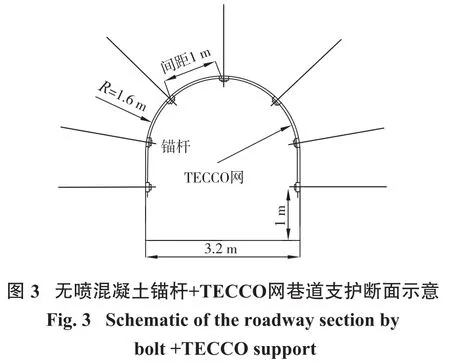

金川三矿区某回采巷道断面设计为直墙半圆拱型,宽3.2 m,帮部直墙高度为2 m,拱顶半圆半径R为1.6 m,常采取的支护方法为锚喷支护。支护材料主要为管缝式锚杆(20MnSi钢)和C30混凝土。支护参数锚杆长度为2.0 m,直径40 mm,锚杆间排距为1 m×1 m,初喷混凝土厚通常为30~40 mm,二次喷射后喷层厚度达60~70 mm。巷道原支护断面如图1所示。

1.3.2 矿山原支护方法存在的问题及原因

回采巷道采用原支护方法施工后,存在如下问题:

(1)围岩变形量大、持续时间长。由于该回采巷道矿岩接触带较多,节理裂隙等软弱结构面承载力薄弱,在高地应力作用下非常容易发生破坏,从而导致岩体的力学性能呈现出非连续性和不均一性的特点。由于巷道顶板和两帮处于抗拉强度较低的岩层之中,一旦拉应力超过支护体的抗拉强度,支护体的稳定性将遭到破坏,从而导致围岩变形量逐渐增大直至巷道发生失稳、破坏。

(2)巷道喷射混凝土层掉块、剥落。受到高地应力、地下水和爆破震动的影响,支护体的受力状态将不断重新分布和调整。一旦喷射混凝土与围岩之间的黏结力低于喷射混凝土与围岩自身的强度,就容易造成喷层掉块、剥落,从而使得锚喷支护效果大打折扣。

(3)支护体喷层开裂、锚杆锚固力下降。由于混凝土的抗拉强度非常小,仅有抗压强度的1/10。一旦混凝土层不紧密或不均匀,则容易造成应力集中,导致其在弯曲张拉作用下出现裂缝。锚杆作为深入地层的受拉构件,若裂缝范围不断扩散将会影响锚杆在岩层中锚固段的拉应力,长期如此则会导致锚杆锚固力下降甚至失效,严重削弱了支护体的整体性。

2 高应力巷道无喷混凝土锚网支护技术

2.1 无喷混凝土锚网支护设计依据

为有效解决金川矿区原支护方法存在的问题,确保深部开采时巷道维持稳定可靠,一方面需要提高巷道围岩的强度与刚度,围岩自承能力大小是影响支护体充分发挥作用的一个关键因素;另一方面要将锚杆间围岩荷载通过锚杆逐渐传递至原岩,以此改善巷道围岩的应力集中状态,防止锚杆间围岩发生过大变形及破坏。为此,本研究提出了无喷射混凝土锚杆+TECCO网联合支护体系,以提高巷道围岩的自稳能力,控制围岩过大变形。

2.2 无喷混凝土锚网支护关键技术及作用机理

2.2.1 TECCO网

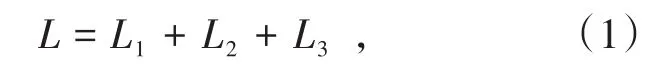

TECCO网由瑞士布鲁克集团研发设计,采用高强钢丝精加工编织而成,钢丝直径为3 mm,网孔大小为140 mm×80 mm(图2)。TECCO与传统矿用金属网的区别为:①无任何焊接点;②动力性能好,每平方米可抵挡600 kg的岩石;③抗拉强度可达1 770 MPa;④耐腐蚀;⑤制作工艺特殊,不会因为一根钢丝断裂而影响整张网的效果;⑥质量轻,易于运输且铺设劳动强度低。目前,TECCO网主要应用于公路、铁路、电站及临山建筑物等的边坡防护中,防止坡面发生落石、坍落、崩塌、危岩等地质灾害。TECCO网在边坡防护中取得了良好效果,但在巷道支护中的应用较少。

2.2.2 锚网支护作用机理

针对金川矿区松散型、软弱型和破裂型岩体,本研究锚杆+TECCO网复合支护的主要作用有:

(1)针对松散型岩体巷道,由于TECCO网具有高达1 770 MPa的抗拉强度,当巷道围岩产生变形后,支护体逐渐与其形成一个紧密的整体结构,可大大提高围岩的自承能力,使岩体在结构面上由两向受力转变为三向受力,其抗压能力、抗剪能力、抗拉能力及残余强度都将得到提升,从而能够有效控制围岩变形。

(2)针对软弱型岩体巷道,锚杆能将浅部软弱围岩悬吊于深部稳定岩层之中,充分发挥围岩的自承能力;还可通过次挤压作用将锚杆杆体附近的破碎围岩加固成承压拱,来承受深部岩体施加的径向载荷。同时锚网支护体可使松动圈内的节理裂隙、破裂面得以联接,增加岩层间的摩擦力及抗剪强度,从而限制软弱岩层相互错动,形成环形加固带,增大锚固区围岩强度,提高巷道围岩的承载能力。

(3)针对破裂型岩体巷道,具有杰出动力性能的TECCO网在一定程度上能够抵抗顶板冒落的破碎岩石,将破碎状态围岩转为镶嵌结构,提高围岩的整体性,最大限度地发挥支护体的承载作用。同时TECCO网既能将单根锚杆联接成为一种锚杆群,将点支护转换为面支护,提高支护体的作用效果;又能将作用在其上的载荷传递到锚杆及深部稳定岩层中,改变围岩的应力状态。

2.3 无喷混凝土锚网支护设计参数

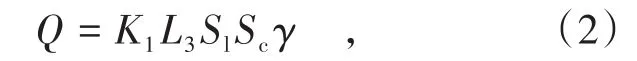

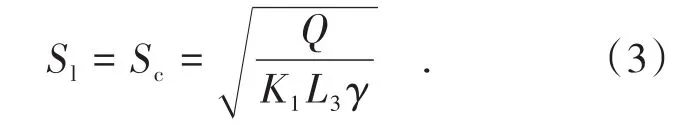

(1)锚杆长度。锚杆长度可进行如下计算:

式中,L为锚杆总长度,m;L1为锚杆外露长度,结合现场实际,取0.1 m;L2为锚固段长度,取0.2~0.3 m;L3为锚杆的有效锚固长度,要求大于巷道不稳定岩层厚度,根据巷道声波法围岩松动圈测试结果,取1.65 m。经计算:L=1.95~2.05 m,取2.1 m。

(2)锚杆间排距。由悬吊理论可知,锚杆间排距可根据每根锚杆悬吊的岩石质量确定[20-21],即锚杆悬吊的岩石质量视同与锚杆的锚固力一致,即:

式中,Q为锚杆锚固力,根据锚杆抗拔力试验结果,取75 kN ;K1为锚杆安全系数,一般取1.5~2.0;Sl为锚杆间距,m;Sc为锚杆排距,m;γ为岩石体积力,取28 kN。

通常情况下,锚杆根据等间距排列原则有下式成立:

经计算,可得Sl=Sc=0.90~1.03 m,结合现场施工实际情况,取1 m。

采用本研究方法支护的巷道断面如图3所示。

3 锚网支护围岩变形监测与分析

3.1 围岩变形监测方案设计

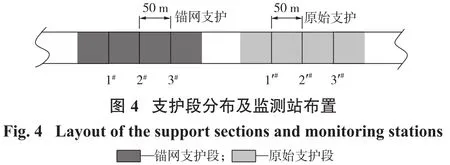

为充分验证锚杆+TECCO网的支护效果,选取金川三矿区1 474 m水平11行采场某进路中间部位同时施工长200 m的锚网支护与长200 m的原始支护进行试验对比研究,两支护段间距为80 m。支护完成后立即分别设置3个测站对两个支护段的围岩变形情况进行监测,测站间距均为50 m,支护段分布及监测站布置如图4所示。

3.2 围岩变形监测分析

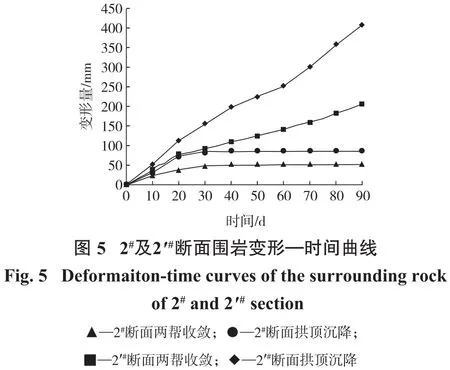

通过定期对现场监测站进行数据采集、处理和分析,得出90 d内各断面的围岩变形变化情况,锚网支护段2#断面及原始支护段2'#断面的围岩变形监测结果如图5所示。

结合图5分析可知:

(1)两帮收敛。锚网支护和原始支护完成后的20 d内,两者所处巷道段的围岩变形均较为活跃,但由图5可知,在锚网支护段巷道变形“活跃期”内,其两帮收敛速率比原始支护段的两帮收敛速率小。在支护完成的21 d后,锚网支护段巷道变形速率持续降低,至40 d时变形速率约为0.07 mm/d,围岩基本达到稳定状态,最终两帮收敛量为51.88 mm。原始支护段巷道围岩持续发生变形,至第56 d时两帮出现喷层开裂现象,至90 d时两帮收敛量已达207.55 mm,两帮发生了严重变形。总体上,锚网支护段巷道两帮最终收敛量较原始支护段巷道两帮收敛量降低了75%左右。

(2)拱顶沉降。两种支护方式巷道在支护完成后20 d内围岩变形均较为活跃,但锚网支护段巷道变形速率仍然较原始支护段缓慢。21 d后锚网支护段巷道变形速率持续降低,至40 d时变形速率约为0.098 mm/d,围岩基本达到稳定状态,最终拱顶沉降量为85.58 mm。原始支护段巷道围岩变形速率持续增大,至40 d时变形速率约为4.92 mm/d,第60 d时顶板部位逐渐出现喷层开裂现象,第75 d发现巷道顶板有掉块现象,至90 d时拱顶沉降量已达407.88 mm,此时严重的顶板离层现象已导致支护体部分失效。总体上,锚网支护段巷道最终拱顶沉降量较原始支护段巷道降低了79.01%。可见,本研究提出的无喷混凝土锚杆+TECCO网支护方式有效抑制了巷道冒顶现象的发生。

综上所述,锚网支护段巷道在支护完成40 d后便趋于稳定,而原始支护段巷道围岩变形持续时间较长,在支护完成90 d后仍没有减缓趋势,且锚网支护段巷道较原始支护段巷道的变形量更小、变形速率更缓。由此可以认为:对金川矿区高应力巷道采用无喷混凝土锚网支护方式,可以有效控制围岩变形。

4 结 语

金川矿区三矿区1 474 m水平11行采场某进路属于典型的高应力软弱岩体巷道,通过对巷道围岩变形破坏特征的分析,提出了锚杆+TECCO网的耦合支护技术。研究表明:该技术具有施工工艺简单、作业速度快、粉尘浓度小等特点,相对于该矿原采用的锚喷支护方法具有显著优势,可以适应围岩大变形要求,确保巷道处于安全稳定状态。