油气管道维抢修专用夹板阀的设计及应用

袁会赞 张宝强 宋锦 夏国发 王媛媛

1中国石油管道局工程有限公司维抢修分公司

2中国石油天然气管道科学研究院有限公司

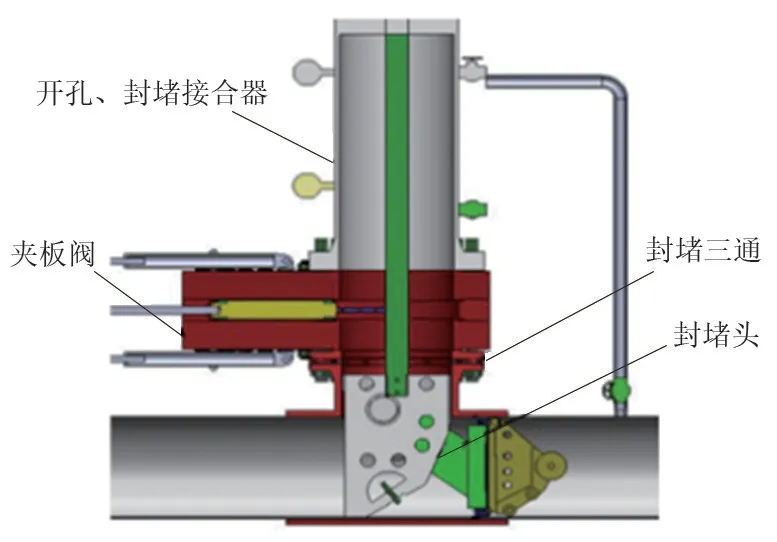

管道不停输开孔封堵是一种常见的管道维抢修施工方法,它能在不间断管道介质输送的情况下完成对管道的更换、移位、换阀及增加支线的作业,也可以在管道发生泄漏时,对事故段进行快速、安全的抢修[1-2]。在管道不停输开孔封堵施工中要使用专用阀门,专用阀门的作用是用于连接管道开孔接合器、封堵结合器和封堵三通,利用阀门的启闭实现开孔机和封堵器的安装和拆除。该阀门在水平和垂直管线均可安装使用。

1 管道维抢修工艺

管道不停输开孔封堵施工方法广泛应用于长输油气管道维抢修和管道改造工程中。所采用的主要设备有封堵头、封堵三通、夹板阀、封堵接合器、开孔结合器、开孔筒刀、开孔机等[3]。主要施工工序为:管道测厚→焊接封堵三通管件→安装夹板阀和开孔机→设备试压→开孔→安装封堵器进行封堵作业→管道放空→割管连头→新管道置换→启封投产→下塞堵→拆阀门、装盲板→旧管道拆除[4]。

在开孔封堵工艺中,开孔完成后,利用开孔机将开孔筒刀取出,并利用封堵器将封堵头送入开孔的管线内,阻断管线内介质流通。此过程中利用结合器、夹板阀、三通等实现设备对接,从而完成对管道的封堵作业(图1),作业过程中需要各零部件尺寸相互配合,才能确保封堵头对管道实现无泄漏封堵[5]。

图1 开孔封堵作业示意图Fig.1 Schematic diagram of holing and plugging operation

2 专用夹板阀的设计

管道维抢修专用夹板阀的设计可分为主体结构设计和密封结构设计两部分,这两部分的有机结合才能保证夹板阀的主要功能和密封效果。

2.1 主体结构设计

夹板阀是封堵过程中的专用阀门,夹板阀利用闸阀的原理实现对开孔封堵过程中介质的阻断,阀芯关闭时能够实现密封并承受介质的压力。阀门关闭后,才可以移除开孔机、封堵器等设备。

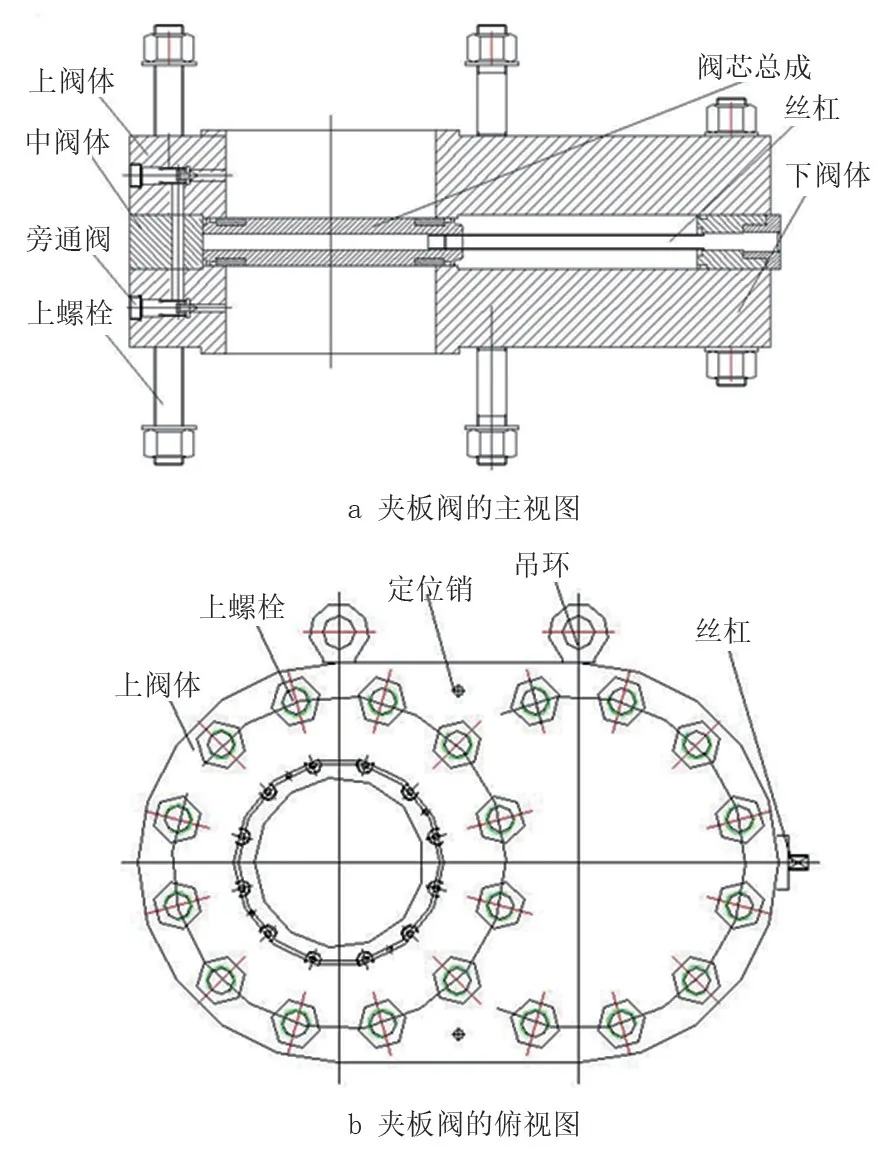

夹板阀通常由上、中、下三片阀体和阀芯、丝杠等主要部件组成,也称为三明治阀门(图2)。其中,中阀体开孔位置和尺寸要保证封堵过程中筒刀和封堵头的顺利通过。

上、中、下三片阀体利用螺栓连接并实现压紧密封,利用丝杠旋进和旋出拉动阀芯实现中阀体与上下阀体的贯通,从而实现阀体的开启和关闭。阀门丝杠利用液压驱动,同时设计有旁通压力平衡阀组件。当阀门开启或关闭时,首先打开旁通压力平衡阀,使得阀门进、出端压力达到平衡,这样开启或关闭阀门时更轻松,省力。旁通压力平衡阀组件选用标准配件可直接更换。限位导向板采用浮动设计,该浮动限位导向板具有两种功能:当阀门在水平安装使用时,闸板开启过程中承载闸板的质量而避免闸板的重力作用在阀杆上而降低阀门使用寿命,同时对闸板起导向作用;当闸板开启时,限制阀座在弹簧预紧力的作用下产生位移而脱离阀座孔。

图2 夹板阀的主体结构示意图Fig.2 Schematic diagram of main structure of splint valve

2.2 密封结构设计

上、中、下阀体应用长螺栓和螺母紧固连接,阀体之间利用密封圈密封,阀芯在中阀体的长圆形空腔内移动,完成阀门开启和关闭的功能。由于夹板阀的这种密封结构以及运行方式在开启与关闭时最易损伤阀芯的密封圈,夹板阀维护保养程序复杂,耗时耗力。针对此种情况对夹板阀的密封结构进行了专门的结构设计,在上、下阀体上的密封采用了压片压紧式新型密封结构形式[6-7]。

设计阀门密封结构时,其中最关键的步骤之一是确定阀门结构中三片阀体之间的间隙配合。由于三片阀体靠压紧密封圈实现整体密封无泄漏,三者之间的间隙尤为重要,要保证阀体在三种工作状态下密封压缩量达到15%~25%之间,这三种状态下密封圈的压缩量随间隙的调整而不同。

(1)工作状态夹板阀开启,腔内无压力,此时阀芯收回至阀体内,上、下密封圈的压缩量仅考虑阀体之间间隙和阀体质量即可,此时的极限位置阀体间间隙偏差全部集中到下阀体与中阀体之间,二者之间压缩量最大,约25%,间隙最小。

(2)工作状态夹板阀关闭,考虑此时的极限状态,此时下阀体腔内充满压力,利用阀芯的密封阻断介质,此时中阀体与上阀体之间间隙最小,阀体的间隙偏差全部集中到上阀体和中阀体上,精准控制密封槽加工精度,从而保证密封圈的压缩量。

(3)工作状态是带压状态时,夹板阀开启,上、下阀体内充满介质,此时密封圈的压缩量和第一种状态相同。

3 夹板阀主要部件的设计计算

3.1 阀芯厚度的计算

管道维抢修夹板阀主要用于管道的带压封堵作业,是一种非标阀件。需根据夹板阀的结构特点和工作状态,选择合适的计算方法和计算公式进行结构设计计算。

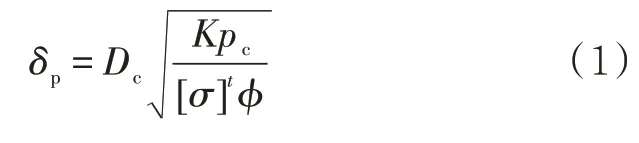

分析夹板阀的工作场合,根据夹板阀的结构特点,夹板阀的阀芯厚度计算可参考受内压或外压的无孔或有孔已被加强的平盖设计[8],夹板阀属于有孔的长圆形平盖结构,阀芯厚度按照圆形平盖公式进行设计计算,公式如下:

式中:Dc为平盖计算直径,mm;K为结构特征系数,具体查GB150—1998 中表7-7;pc为计算压力,取10 MPa;[σ]t为设计温度下的许用应力,MPa;φ为焊接接头系数。

利用上式分别计算设计压力和试验压力两种状态阀芯的厚度,取较大值。

3.2 中阀体内径和长度的计算

夹板阀阀孔内径要保证封堵头和筒刀及三通塞柄的顺利通过,不能划伤封堵头皮碗和塞柄密封圈,阀体内腔不能由明显凸出和尖角棱线,一般大于三通通径约10~15 mm。综合几个配套设备的外径尺寸确定夹板阀的阀孔内径,用阀孔内径与密封面及阀芯外径的关系确定阀芯外径。根据阀体的工作特点,阀体与三通法兰连接,阀体的连接螺栓和中心距与三通法兰选取相同规格、压力等级的即可。

(1)综合考虑筒刀、封堵头和塞柄部分的尺寸,先初步确定阀腔半圆部分φ阀腔,根据夹板阀的工作特点,夹板阀使用过程中打开阀门状态时要保证阀芯完全收入中阀体的腔内,夹板阀的直边部分要有足够的空间容纳阀芯,从而确定直边长度,两侧半圆可采用相同尺寸。

(2)中阀体承受内压时从受力状态分析直边段是整个阀体的最薄弱位置,目前尚无长圆厚度设计模型可以参考计算,厚度可参照阀芯计算厚度进行结构设计。夹板阀属于有孔的长圆形压力容器,可参照长圆形截面容器进行设计校核,容器侧板厚度需相等,两半圆厚度也需相等。对设计完成后的中阀体结构分别对半圆部分和直侧板的薄膜应力、弯曲应力和总应力进行校核计算。

(3)上、下阀体的厚度可参照三通法兰相同规格压力进行设计,同时要校核直边段,保证阀芯能够完全收回至中阀体空腔内,满足使用要求的同时尽量减少直边段的长度。

3.3 阀板开启力与丝杠直径确定

当阀芯受内压力时,丝杠拉动阀芯开启所需要的开启力计算公式为

式中:Q为阀体密封状态的开启力,N;φ为上、下阀体贯通部位开孔直径,mm;p为设计压力,MPa。

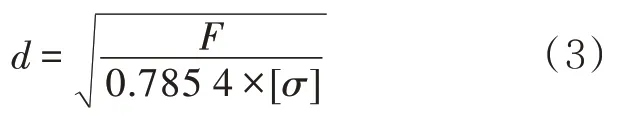

丝杠直径的计算公式为

式中:d为丝杆直径,mm;[σ]为丝杆的许用应力,MPa;F为丝杆承受的轴向力,N。

此外,需要注意的是丝杠材料强度应低于阀芯材料,避免二者发生咬紧,旋出困难,过度磨损丝杠。丝杠长度设计要保证在阀板最大旋合长度完成规定动作,最小旋合长度至少1 倍丝杠直径,保证丝杠旋出到最外距离时不脱扣。

4 有限元分析

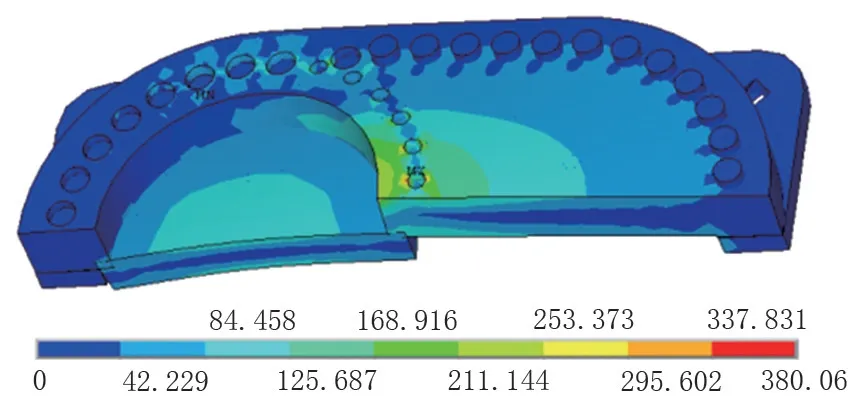

对大口径φ1 016 mm 夹板阀利用ANSYS 有限元软件进行应力分析,同时考虑密封变形,要保证阀体的刚性,通过多次厚度调整,最终确定阀体的厚度[9-10]。

通过理论分析得知,选用锻件35CrMo 材质,上、下阀体壁厚为160 mm,中阀体壁厚为130 mm,即可满足强度要求。但由于阀体厚度的减小导致夹板阀刚度难以保证,从分析结果可以看出最大变形量为2.4 mm,导致阀体的密封失效,无法保证应用和安全性。对阀体逐步加厚进行多次有限元结构分析,当上、下阀体厚度增加到200 mm,中阀体厚度增至170 mm 时,夹板阀的整体强度和刚度满足工作压力10 MPa 的要求,整体变形量为0.066 mm,满足密封要求。图3 和图4 为ANSYS 有限元分析的等效应力图和位移图。

图3 1/4 模型等效应力图Fig.3 Diagram of Von Mises stress of 1/4 model

图4 1/4 模型位移图Fig.4 Displacement diagram of 1/4 model

5 现场应用

利用此设计方法已完成了168 mm~1 016 mm等全系列夹板阀的设计,并成功应用到现场。工作压力10 MPa、管径1 016 mm 的夹板阀已在西气东输轮南压气站带压开孔动火连头工程和其他管道维抢修工程中多次得到应用(图5),成为管道维抢修开孔封堵作业中的标配设备。工程实践证明,采用该夹板阀维修和维护非常方便,即节约了维修和维护的费用,降低了现场吊装夹板阀的施工成本,又节省了人力和物力,提高了工作效率,体现了维抢修工艺应急抢险的优势,有较大的应用价值。

图5 夹板阀现场应用Fig.5 On-site application of splint valve

6 结论与建议

(1)根据油气管道开孔封堵的施工工艺要求设计的油气管道维抢修专用阀门,能够满足管道带压开孔封堵的需要,且使用维护方便,得到了广泛应用。

(2)由于夹板阀结构的特点,建议现场先将管内介质降压至5 MPa 以下,减少压力过高对螺栓、阀体变形的影响,从而避免密封泄露。

(3)夹板阀使用之前对全部螺栓和密封圈进行检查和试验,并模拟现场旋进丝杠时确保丝杠拉动阀门阀芯过程中运用灵活。