诱导射流气浮选与微动力过滤技术联合处理含油污水试验

周鹏 沙力妮 夏福军 雷娟

1大庆油田工程有限公司

2 大庆油田技术监督中心

3大庆油田第一采油厂基建工程管理中心

油田采用注水驱油的开发方式有两大难题:一是为了达到驱油目的,油田需要注入大量水,且要求回注的水既满足驱油的目的,同时又不堵塞地层孔隙,达到油田回注水水质标准;二是油田在开采过程中产生的大量含油废水需要寻找出路,外排产生环境污染和原油的浪费。因此,油田在采用注水驱油的开发过程中,可将油田开采过程中产生的大量含油废水经过系统处理工艺处理,达到满足油田回注水水质标准后全部回注地层,这样既可达到油田开发的需要,又能保证油田的稳产和持续发展,同时取得较大的经济效益。

随着油田开发的不断发展,大庆油田已进入高含水开发后期,油田开发层位和开发方式的变化,使得采出水处理问题和回注水水质的矛盾越来越突出。目前,大庆油田水处理系统存在的问题大致可分为两个方面:水质方面,油田开发各环节投加的化学剂种类和数量较多,因污水中细小油珠颗粒逐渐增多而导致乳化程度增加、油珠浮升速度降低、水膜强度增加,使得水质特性发生了明显的变化,致使污水处理难度增大;工艺方面,已有的重力沉降除油效果变差,使得滤前水质超标,造成过滤设备的出水不能够稳定达标。因此,油田水处理的攻关方向应为新技术[1]、新工艺的开发和应用,选择具有除油效率高且适合乳化油处理的气浮选处理技术[1-3],如采用“诱导射流气浮选[4-10]+微动力过滤”设备组成的新处理工艺技术,以适应变化的水质并解决现有水处理存在的问题,改善、提高回注水水质,确保注水后的驱油效果。

1 采出水沉降试验

对现场试验采出污水分别进行污水黏度、聚合物浓度、含油量和悬浮固体含量等项目的分析化验,化验结果见表1。

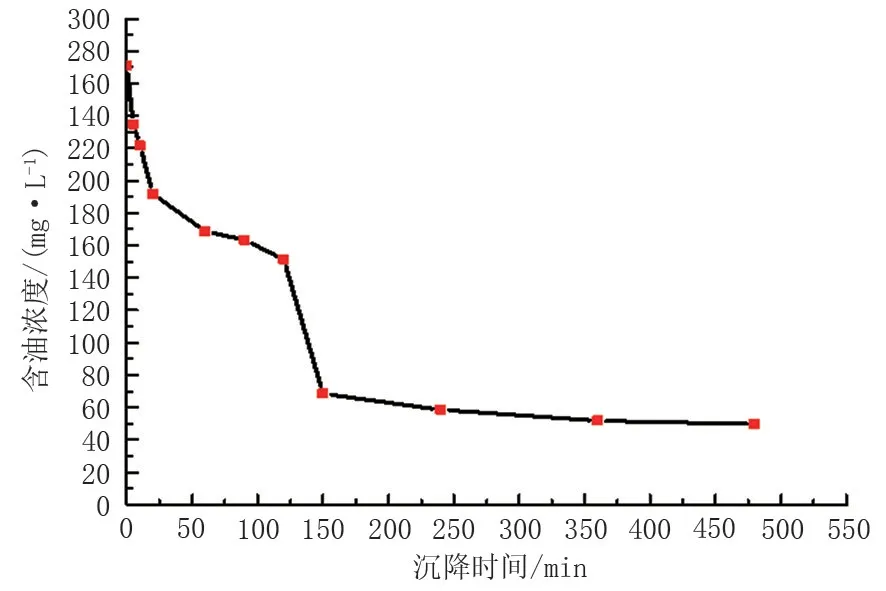

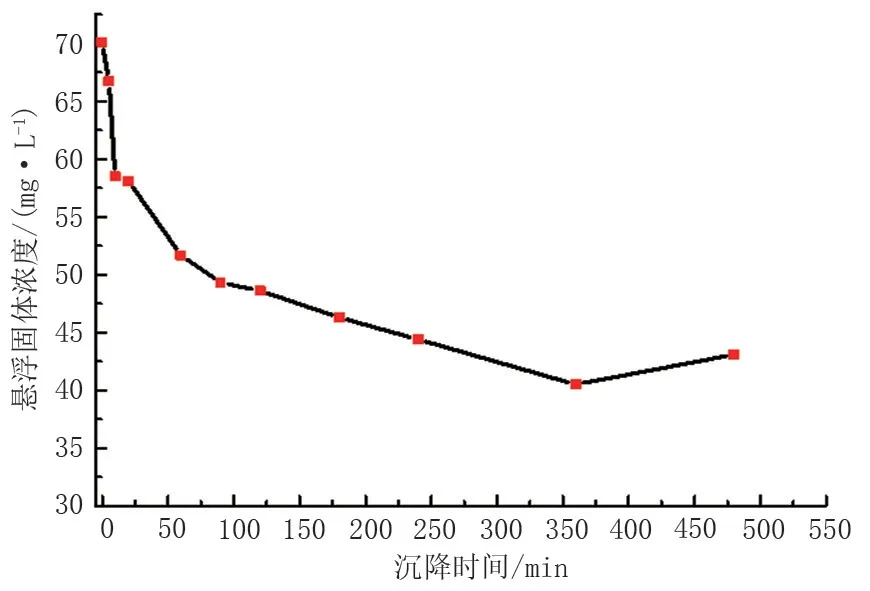

为了进一步了解变化水质的油水分离性质,开展了采出水沉降[1]试验。依次取现场采出污水水样,注入容积为500 mL、高度为250 mm 的圆柱型分液漏斗中(试验中取10 组),然后置入温度为40 ℃的恒温箱内,进行静置沉降分离。每组沉降时间分别为0、5、10、20、60、90、120、180、240、360 和480 min。当每个圆柱型分液漏斗的沉降时间达到对应要求的沉降时间时,取其对应时间圆柱型分液漏斗下部水样250 mL,进行剩余含油量的分析化验,并绘制出不同沉降时间与污水中剩余含油浓度和悬浮固体浓度变化的关系曲线(图1、图2)。

表1 杏十二联含油污水水质分析结果Tab.1 Water quality analysis results of Xing 12 oily sewage

图1 不同沉降时间与污水中剩余含油浓度变化的关系曲线Fig.1 Relationship curve between different settling time and change of residual oil concentration in sewage

从图1 和图2 可以看出:随着沉降时间的延长,污水中剩余的含油量呈下降趋势,而悬浮固体剩余量尽管呈下降趋势但变化不大;当沉降时间达到6 h后,污水的含油浓度由270 mg/L降到49.77 mg/L,悬浮固体浓度由70.1 mg/L 降到43.1 mg/L,其去除率较小,说明污水中的悬浮固体可能呈悬浮状态,仅靠简单的延长沉降时间,很难达到较高的去除率。

图2 不同沉降时间与污水中剩余悬浮固体浓度变化的关系曲线Fig.2 Relationship curve between different settling time and change of residual suspended solids concentration in sewage

结合表1 中水质分析结果,该含油污水处理站的水质为水驱见聚污水,其污水黏度比水驱采出水污水高,是影响沉降油水分离效果的主要因素。因此,需要采用新的处理技术来提高此种水质的处理效果。

2 处理工艺技术现场试验

试验选择在某采油厂某含油污水处理站,其中诱导射流气浮选处理量为5 000 m3/d,微动力过滤器处理量为1 000 m3/d。

试验装置所组成的主要处理工艺流程示意图见图3。

图3 新型高效含油污水处理工艺流程示意图Fig.3 Schematic diagram of a new type of high-efficiency oily wastewater treatment process flow

2.1 诱导射流气浮选和微动力过滤技术原理

诱导射流气浮选技术原理:诱导射流气浮选装置采用诱导喷射方式产生微气泡的微压气浮,即水流在流经喷射器的同时吸入空气,并使空气破碎成20~40 μm 大小的微气泡,经诱导射流气浮选[11-15]装置中的气体释放头释放,微气泡在上浮过程中吸附处理水中的细小油珠及悬浮固体颗粒上浮形成浮渣被分离去除,而较大的悬浮固体颗粒则沉到底部,依靠重力作用排出设备,实现采出污水的油水分离。其原理结构示意图见图4。

图4 微压射流诱导式气浮选设备工作原理结构示意图Fig.4 Schematic diagram of working principle and structure of micro-pressure jet induced air flotation equipment

微动力过滤器技术原理:微动力过滤器[15-16]由3 个压力室分别组成初级室、缓冲室和反冲洗室。被处理的采出污水首先进入初级室,通过过滤元件层过滤后再进入缓冲室。旋转式反冲洗室使可控比例的污水经过滤部件进入缓冲室,而不影响正常过滤的进行。反冲洗是在缓冲室中将过滤后的净化水在回压的作用下,通过独特的旋转的反冲洗室流入中空轴的低压区完成的。瞬间局部反冲洗在反冲洗室的旋转状态下,就构成了连续对整个过滤膜的反冲洗。实物图片见图5。

图5 微动力过滤器外观示意图Fig.5 Schematic diagram of micro-power filter appearance

利用连续流的动力可使过滤器在正常操作时就可以不间断地进行过滤和反冲洗,而不用停止过滤来清除过滤出的固体。

2.2 现场试验研究方案

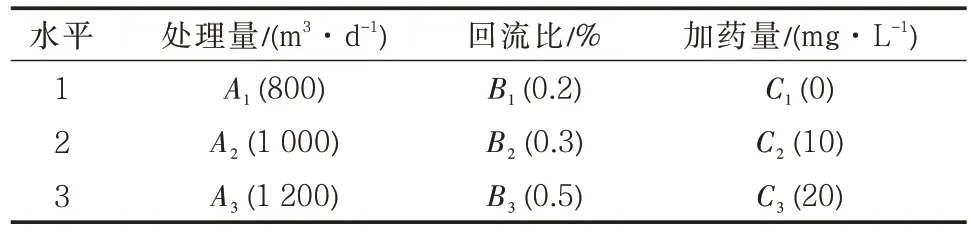

根据诱导射流气浮选设备和微动力过滤器的特点,采用正交法,首先进行在额定设计规模条件下的最佳运行操作参数的优选试验。其中诱导射流气浮选和微动力过滤器的因素水平选择见表2、表3;处理量、回流比、加药量分别用A、B、C表示,下标1、2、3 表示因素的不同水平,分别记为A1、A2、A3,B1、B2、B3,C1、C2、C3。诱导射流气浮选设备与微动力过滤器的正交试验表相同,见表4。

表2 诱导射流气浮选装置的试验因素水平Tab.2 Level of test factors for induced jet gas flotation device

表3 微动力过滤器装置的试验因素水平Tab.3 Level of test factors for micropower filter devices

表4 试验正交表L9(34)Tab.4 Orthogonal table L9(34)for test

3 试验结果及分析

3.1 诱导射流气浮选运行操作参数优化

根据表2 和表4 制定的正交试验研究方案开展现场试验,当诱导射流气浮选装置运行处理量为4 000 m3/d(设计负荷的80%)、对应的有效停留时间15 min 时,在回流比40%和加药量为20 mg/L 的条件下,用出水的剩余含油量和悬浮固体含量来比较诱导射流气浮选的处理效果,得出此条件下诱导射流气浮选出口的含油量和悬浮固体含量最低,平均值分别为29.53 和26.81 mg/L,去除效率较高。其试验结果见图6。

图6 诱导射流气浮选设备进、出水含油浓度和悬浮固体浓度变化曲线Fig.6 Variation curves of oil and suspended solids concentration in influent and effluent water of induced jet air flotation

3.2 微动力过滤器运行操作参数优化筛选

根据表3 和表4 制定的正交试验研究方案开展现场试验,当微动力过滤器的处理量为800 m3/d(设计负荷的80%)时,在排水压力为0.3~0.5 MPa 的条件下,投加絮凝剂20 mg/L,其出水含油量、悬浮固体含量及颗粒粒径中值均达到了中渗透率油层回注水水质指标要求,即含油浓度≤10 mg/L,悬浮固体含浓度≤5 mg/L,颗粒粒径中值≤3 μm。试验结果见图7。

3.3 诱导射流气浮选与微动力过滤器组合处理工艺

分别选择诱导射流气浮选与微动力过滤器上述优化出的最佳操作运行参数,开展两个高效处理设备组合处理工艺的处理试验,现场测得聚合物浓度为35.7 mg/L。试验结果见表5。

表5 新型高效处理工艺试验结果数据Tab.5 Data of test results of new high efficiency treatment process

图7 微动力过滤器进、出水含油浓度和悬浮固体浓度变化曲线Fig.7 Variation curves of oil and suspended solids concentration in influent and effluent water of the micropower filter

续表5

从表5 可以看出:采用诱导射流气浮选与微动力过滤器组成的新型高效处理工艺,在最佳运行操作条件下,当进水含油浓度平均179.2 mg/L、悬浮固体浓度平均42.6 mg/L 时,最终过滤出水含油浓度平均5.95 mg/L,悬浮固体浓度平均4.26 mg/L,颗粒粒径中值2.534 μm,三项主要指标均达到了中渗透率油层回注水水质控制指标要求。

4 结论

(1)采用诱导射流气浮选进行油水分离处理去除水中的含油和悬浮固体,以及采用微动力过滤器去除剩余水中的含油和悬浮固体技术上可行。由两个设备组成的新型高效处理工艺技术,当诱导射流气浮选和微动力过滤器处理量分别为设计负荷的80%,回流比40%、加药量20 mg/L、污水有效停留时间15 min,以及微动力过滤器排水压力为0.3 MPa、投加聚合氯化铝絮凝剂20 mg/L 的条件下,最终处理后的水中含油量、悬浮固体含量及颗粒粒径中值,均达到了中渗透率油层回注水水质指标(含油浓度≤15 mg/L,悬浮固体浓度≤5 mg/L,粒径中值≤3 μm)。

(2)建议含油污水采用沉降罐→缓冲罐→诱导射流气浮选→缓冲罐→微动力过滤器→净化水的处理工艺。

克拉玛依油田风城采油作业区