汽车主机厂前照灯调光作业分析

赖嘉浩

关键词:汽车前照灯;主机厂调光;故障模式分析

其中每一辆汽车在主机厂下线时都必须经过调光检测,由于整车尺寸链的积累,每一辆车上的前照灯需根据整车安装状态进行调光,来确保每一辆车的前照灯出厂时符合配光要求。

1 调光原理

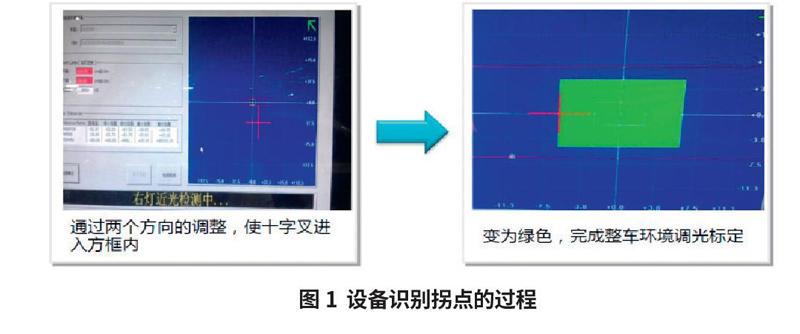

驾驶员会根据使用场景选择近光灯和远光灯,近光灯主要是照明车辆前方道路,照射距离约30~40m,照射范围约160°,这样对其他车辆驾驶员和其他使用道路者不会造成眩目,或产生不舒适感。远光灯是照明车辆前方远距离道路的灯具,可以扩大观察范围。当打开远光灯照射在一个静止的墙体或者白板上时,远光灯和近光灯光型中间会呈现一个明显的钝角状界线,称之为明暗截止线。而钝角上的交点叫做拐点[1]。主机厂的调光就是通过专业设备对灯具上的拐点进行捕捉,通过人手调整将拐点调整到规定范围内(图1),以满足灯具法律法规要求。供应商出厂时,灯具的光型必须满足GB4599-2007和GB21259-2007的要求。

2 调光作业步骤

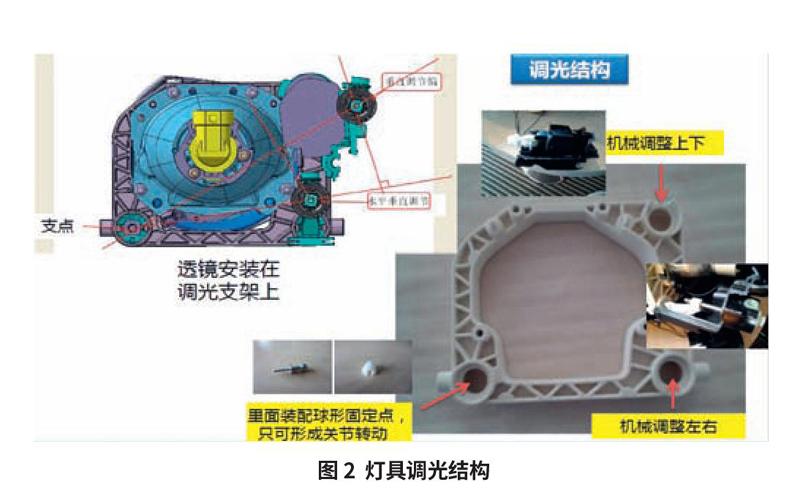

首先,需要对车辆进行四轮定位。然后,在设备上提前保存好车型参数,将车辆固定在提前设置好的空间三坐标之内,然后调出设备上提前保存的车型参数,产线员工使用专用工具对灯具上的调光结构进行调节[2],使拐点进行垂直或水平的移动,当拐点与设备提前设置的拐点位置重合时,设备判定合格,调光作业完成,如图2所示。一般主机厂的整个调光流程不会超过2min,因此灯具的初始光型状态必须要有一定的保证,否则会影响调光时长,增加调光作业失败的可能性。

3 主机厂调光设备工作原理

每个主机厂采用的调光设备基本上都是大同小异,在这里列举2种常见的工作逻辑。

第一种是“切线法”,原理如图3所示。选择20%~40%光强之间一条等照度线,设备画出一条辅助线与照度线两端相切。在2个切点之间的等照度线上,离该辅助线最远的点即为拐点。

第二种是“二阶导数法”,原理如图4所示。在设备上找到最亮点,确定检测范围,然后经过二阶导数法计算出来函数检测线最高点,即为拐点。

4 调光常见失效模式分析

4.1 光形乱

现场表现为光形混乱,不规则。故障原理:前照灯灯泡未安装到位,使得现场无法调节。解决措施:重新安装灯座到正确位置。问题解决前后光形对比如图5所示。

4.2 拐点不动

现场表现为机械调节,设备上拐点十字叉不会发生移动。故障原理:灯具内部调光结构某个环节出现故障,无法传递机械动力,导致拐点不移动,最常见的是前照灯内部调节螺杆断裂。解决措施:要求灯具供应商内部做好优化压接工装,支撑结构避空,避免压装过程中挤压导致断裂。

4.3 无法发现拐点

现场表现为设备界面上无拐点,如图6所示,或调节到一定范围之后无拐点。故障原理:现场四轮定位调光时,前照灯零件与SGM设备匹配差异较大,拐点超出或处于调光界面极限,现场调整过度或调整无方向,容易造成过度调整。解决措施:通过确认SGM设备上前偏移量,短期上线提前预调节,弥补差异,减少总装调节量;将在SGM整车设备上调整好的前照灯返回供应商处,供应商设备根据封样灯进行标定。

4.4 拐点跳动

现场表现为拐点不停跳动,在线调光设备无法捕捉近光拐点,无法调光;前照灯设备图形上十字叉来回跳动。故障原理:近光时,正常状态只有一个最亮点A;而问题灯上出现2个最亮点,且B点亮度相近或大于A点亮度,2点之间光较暗。按照前面所说的,设备捕捉近光拐点的原理是:自动在最亮点附近寻找,所以该光型容易导致捕捉错误。解决措施:优化设计光型,提高车身精度稳定性,供应商制定标准光型样件。

5 灯具供应商注意事项

为了确保灯具在主机厂内顺利通过调光作业,经过大量数据研究分析,有以下内容是需要供应商优先保证的。

5.1 优化装配工艺

供应商必须根据产品的耐久性,考虑装配工艺的合理性,确保灯具的调光机构与灯泡安装位置度满足主机厂要求。通过人机工程,对每个岗位的CPK进行计算,包括作业手顺、作业节拍、等待时间都要进行充分考虑。

5.2 制作光型标准样件

为了避免在主机厂出现过度调整的情况,供应商需在每个车型试制阶段不断调整光型适配性,并根据主机厂的过线情况,挑选典型光型样灯,并对供应商内部的调光设备进行校合。根据标准光型来对产线的灯进行预调整,从而减少主机厂调光的作业时间,提高调光的一次通過率。

6 结束语

主机厂内车辆调光作业的主要因素为灯具自身的光型精度和厂内调光设备的参数。由于厂内调光设备的参数是相对固定的,因此大多数故障模式的处理措施只能从灯具上制定。