上下色及其简易诊断

陈伊玉 顾小萍 张海建 杜斌 刘琳琳

进入21世纪以后,随着社会的飞速发展及印刷技术水平的提高,人们对印刷品的质量要求越来越高,色差的允许范围越来越窄,这对印刷生产提出了更高的挑战。上下色作为色差的一种,源于印刷机本身,并会随时间发生变化,在实际生产中常常困扰着印刷从业人员。

何为上下色

在印刷生产中,上下色差异是指水墨调平后,印张在同一墨区的咬口和版尾处,即天头和地脚处,出现颜色差异。这是由于传墨辊上的墨层并不是均匀分布的,而是存在一定的周期性变化,因而使通过印版滚筒,经橡皮滚筒转移到纸张上的颜色,在天地方向产生一定的差异。这种变化源自于印刷机的机械振动,固存于墨路系统,普遍存在于输墨系统构成较为繁杂的胶印机。此外,机械振动无法被完全消除,因此无论是刚刚完成精度调整的新印刷机还是服役许久的旧机都会出现上下色差,且随着印刷机的使用及老化,机器零部件的磨损及其之间配合精度下降,机械振动逐渐加剧,上下色差随之增大。当上下色差累積到一定程度,超过“OK”样的范围时,就很可能造成经济损失。而且上下色差的出现具有随机性,故很难对其进行印前预防和调控。

目前,在企业实际生产中,对于色差的控制集中在以下几点:首先,在印刷前,维修人员会对印刷机进行例行检查,排除潜在隐患和故障,确保印刷机的机动性能良好。此外,印刷机会定期进行颜色曲线校正,确保与印前文件格式中色域的准确转换。在印刷正式量产前,需水墨调平至印张颜色稳定且符合客户要求,即常说的校机。正式量产时,印刷操作人员随机抽检,根据印张的情况动态调节水墨量。这些措施针对的是整个印张的色差,对于上下色差的检查局限于天头和地脚处的色控条,且常依赖于操作人员的主观经验判断,还没有针对上下色差的客观诊断方法。

在多色胶印机组中,严重的上下色差可能由一个至多个印刷颜色机组的机械振动机组引起。本文提出一种简易快速判断各颜色机组上下色差程度的方法,具体包括:首先针对上下色差和被检测的颜色机组,设计一套检测印版。然后,被检测印刷机在水墨调平的条件下使用该套印版印刷1000印张,完成印刷后室温放置3天。接着,抽取该印刷样张,使用分光密度仪测量色块的密度值,统计分析后,对标该印刷机的标准颜色密度范围,判断机组的上下色差范围是否正常,进而决定是否对其进行检修。

接下来本文将从测试实例来阐述该方法的具体原理及步骤。

检测实例展示

实例中采用的是已使用超过10年的小森印刷机,型号为LITHRONE(S40)LS-740 108;承印纸张的克重为300g的维实洛克自制涂布纸(Crescendo C1S),规格为1020mm×720mm;油墨为杭华牌印刷四原色油墨。具体操作步骤 如下:

①设计印版

由于上下色差在天头和地脚处的差值最大,故在该处分别设置一组完全相同的色块,包括被检测颜色的实地色块、网点百分比从100%~10%且步长为10%的色块组。它们共同组成一个墨区的测量色块族。由于被测印刷机有30个墨区,故该色块族在印张垂直于天地方向的位置有30组,通过不同墨区差异值判断,可以判断该墨区的上下色情况。在测量色块组之间设置了被检测颜色的三角色块,从左往右横跨整个印张,便于印刷人员在印刷动态调整过程中判断水墨情况以及印张的颜色密度是否均匀。如图1所示,本次实验诊断的颜色机组为经常使用的印刷四原色机组。两侧和中间的密度条和标签表示为该印刷机四原色的标准密度范围。

②上机印刷

首先,将车间温度设置为23℃,湿度为54%RH;其次,将被测印刷机颜色机组的压印滚筒清洗干净;再次,保证橡胶布的状态为正常使用状态,不使用全新或磨损接近报废状态的橡胶布,以贴近该印刷机正常运行时的状态。装持完印版后,开启印刷机,低速印刷调节水墨平衡。水墨调平后,印刷机速度调整为5000r/h,开始正式印刷。期间,机长每100张印张抽检一次,对比“OK”样,动态调节墨量。当印制1000张印张后,停下印刷机,取下印张,放置3天后对印刷过程中抽检的印张检验测量。

③测量抽检样张的色块密度值

取出抽检样张,除去由于墨皮墨点影响严重的样张,最后获得7张抽检样张,分别为印刷第1印张、第100印张、第200印张、第300印张、第400印张、第500印张、第600印张。接着使用分光密度仪测量色块的颜色密度。本实验采用爱色丽 eXact标准版分光密度仪,设置其测量条件为M0(No)——无滤镜状态,密度状态为ISO状态T,逐一测量实地色块值,并记录成表。

数据说明上下色差

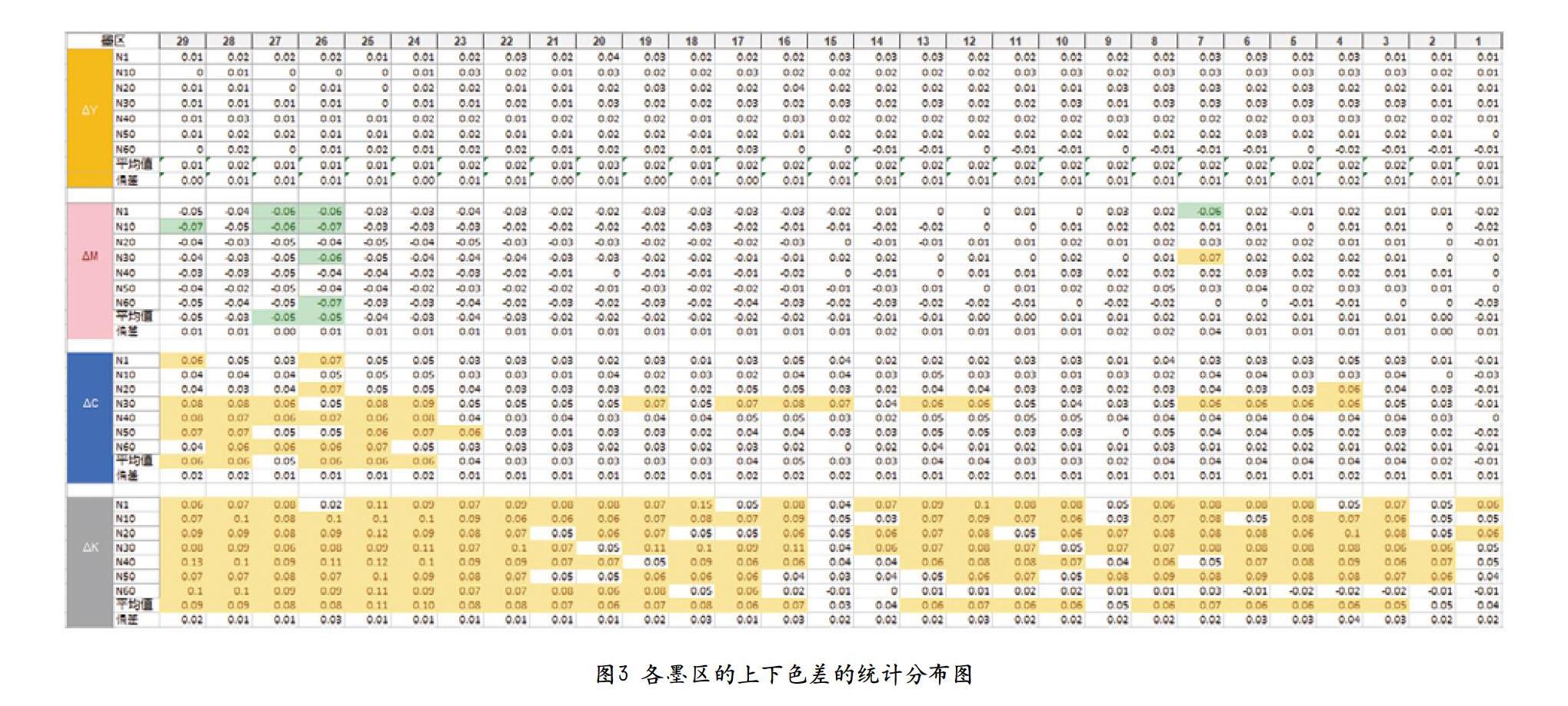

上机印刷完毕后,测量同一墨区、同一颜色实地色块的密度,取两者的密度差,并汇总整理如下表。左端为不同颜色的各抽检印张编号,纵向为0~29号墨区。在计算各印张在一个墨区的颜色密度插值后,取其平均值作为该颜色机组于此墨区的上下色差密度值。

被测印刷机四原色的标准密度差为0.05。根据该值,在图中用黄色(正值)和绿色(负值)标出。其次,设置横坐标为墨区,纵坐标为密度差,绘制各颜色机组的上下色差分布曲线,根据该曲线分析机组的上下色差情况。

根据数据绘制如图3的分布图和图4的点线图,4个颜色机组都存在或多或少的上下色偏差。可以明显看出品红色机组在第26和27墨区的密度差较大,青色机组在第23~29墨区密度差超出范围,需要检查这些墨区所对应橡胶布区域是否平整或是否清理干净。而黑色机组几乎在所有墨区范围内都存在超过标准允许范围的上下色偏差,这极可能是由于该机组的零部件磨损过度,振动过大引起的,因此需要在下一次检修时进行较深层次的检查,必要时更换零件。

同样的上下色偏差情况可以通过点线图进行直观地判断。黑色机组整体超出标准值0.05,表明其上下色差严重。在分析各机组的上下色的情况后,同操作印刷机的印刷人员与质检人员进行交叉检验该印刷机的色差分布情况,核实后得出结论该机组所印制的印品在黑版出现的色差废品数量高于其他色组。这间接说明该方法能够有效诊断出机组的上下色差情况。

未来展望

本文通过自行设计的印版,针对性地检测了4个机组的颜色情况,并以密度差分析其上下色差。该方法简单、易于操作,能够被印刷人员接受。数据图表能展现机组的上下色分布差异,进而快速精确地定位问题的位置与源头,结合整修及替换等工作后,能有效改善该颜色机组的上下色差情况,从而降低其带来的经济损失。

目前,印刷质量的判断仍离不开人眼视觉的主观判断。但可以通过一些客观的测量数据进行辅助判断。上下色差始于原始误差,受机器磨损、外界扰动等的影响,集中体现在印张的天地方向,是印刷机不可避免的问题。但可以通过类似本文提出的诊断方法,提前改善该问题,避免因人眼判断有误或觉查不出而造成色差过大问题,从而降低生产损失。此外,该诊断方法采用仪器测量,以数据分析色差,客观准确,有利于保存记录,甚至可作为该印刷机的一组“身份”信息,以便后期继续追踪其“身体 状态”。

此外,诊断所得的上下色密度差可以作为制定“OK”样时的密度考量范围。基于该密度范围,可以判断该印刷机组或印刷机是否能够印制出符合客户要求范围的产品,从而协调生产实际与客户需求之间的关系,避免生产浪费和降低生产损耗。

在实际操作后,针对诊断流程与数据统计,本文对提出的诊断方法进行以下优化:

①增加测试印张数量。诊断所印刷的样张越多,所得数据越能够反映实际大规模生产时机器的状态。即能够提升抽检样本数据的有效性,使诊断结果更加可靠。

②测量不同网点类型、百分比的密度值。研究上下色差对不同面积、形状网点的影响情况。进而在难以通过对印刷机整修改善上下色差情况下,印刷人员能否在印前通过修改印版的参数来降低上下色差带来的不良影响。

③同时引入色度、密度作为表征颜色差异的手段。相比密度数据,色度数据所得的色差值?E能够更直观的体现上下色差在主观感觉的差异情况。

责任编辑:王蕾 wl@cprint.cn