溶剂汽提系统必须碱洗的原因及优化措施

张成成

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

精对苯二甲酸(PTA)是生产聚酯产品的原料。洛阳PTA装置采用美国BP-AMOCO公司工艺专利,由日本千代田公司总承包,年设计生产能力为22.5万t,2003年对装置进行了扩能改造,年生产能力达到32.5万t。

溶剂汽提系统在PTA工艺生产中起着降低母液中固含量的作用。随着运行时间的增长,汽提塔蒸出罐中的固含量不断增高。当管线或罐内结壁情况严重时,需要碱洗处理。但每次碱洗作业会造成约20~30 t醋酸损失,消耗32%氢氧化钠溶液16 t,脱离子水100 t,并且产生钴锰废水约150 t,不仅造成了极大的物耗和能耗损失,还增加了废水处理压力。

1 溶剂汽提系统简介

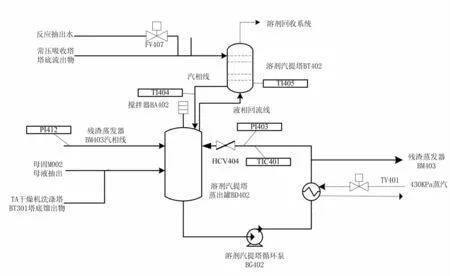

溶剂汽提系统工艺流程如图1所示。

图1 溶剂汽提系统工艺流程

部分母液进入到溶剂汽提塔蒸出罐(BD402)中,通过溶剂汽提塔循环泵(BG402)将物料送至汽提塔重沸器(BE402)进行加热,通过压力控制阀(HCV404),将升温升压后的母液在溶剂汽提塔蒸出罐(BD402)中进行闪蒸浓缩,闪蒸汽通过汽相线进入溶剂汽提塔(BT402)。反应抽出水作为溶剂汽提塔(BT402)顶部喷淋将闪蒸汽中的固体颗粒洗涤除去,塔顶馏出物以汽相形式去溶剂回收系统,底部液相通过液相线返回至溶剂汽提塔蒸出罐(BD402)。少部分升温升压后的浆料进入到残渣蒸发器(BM403)中进一步浓缩,醋酸蒸汽返回至溶剂汽提塔蒸出罐BD402,固体残渣外排至系统。

2 溶剂汽提系统需要碱洗的原因分析

溶剂汽提系统固含量升高,管线或罐内结壁是导致系统需要碱洗的根本原因。但其需要进行碱洗的表征可以归结于两条,一是(BG402)运行电流低,循环量小,闪蒸量少。(BD402)液位无法控制,去往薄膜蒸发器流量不稳定,溶剂汽提塔蒸出罐(BD402)无法持续降低罐内固含量。二是(BD402)汽相线堵塞,闪蒸汽无法通过汽相线进入BT402,BD402液位无法控制。

2.1 BG402电流低原因分析

BG402电流低分为两种情形。一种是电流持续小幅度降低。造成这种现象的原因是换热器管程部分结垢堵塞,BG402出口流量逐渐减小,电流逐渐降低。因此,避免浆料在换热器中闪蒸是解决该问题的重要手段。另一种是BG402电流突然大幅度降低,造成这种现象的原因是泵入口管线或者罐底出料孔被块料堵塞,造成泵入口流量突然减小,泵出现抽空现象。当泵出现电流大幅降低的现象时,BD402内部浆料已经结壁严重,除碱洗外没有更好的调控方法,因此,减缓BD402内部浆料结壁的速率是避免出现该问题的重要手段。

2.2 BD402汽相线堵塞原因分析

BD402汽相线为12寸钛材管线一般很难发生完全堵塞,但当BD402液位失真,BD402长期高液位操作时会发生这种情况。高液位状态下,通过汽相线的闪蒸汽夹带的固体颗粒多,汽相线结垢程度严重。极端情况下,高固含量的汽相冷凝液会在汽相线水平段中长时间聚集形成堵塞管线的大块料。因此,避免BD402高液位控制是阻止汽象线发生堵塞的操作手段。

3 延长溶剂汽提系统运行周期的措施

3.1 稳定溶剂汽提塔蒸出罐进出物料负荷

进入BD402的浆料主要有:1)母固D002罐的母液;2)来自TA干燥剂洗涤塔T301塔底馏出物;3)来自反应器换热器的抽出水;4)来自常压吸收塔T302塔底馏出物。

离开BD402的物料只有一路就是BM403抽出。其物流数据如表1所示。

表1 溶剂汽提塔蒸出罐进出物流数据图

第一项是来自母固D002罐的母液。这股经过过滤器M001过滤后的母液是进入BD402浆料的主要来源,其主要成分是醋酸、水和少部分TA和副产物。维持这股物料进料稳定很关键,当进入量突然大幅增大时,不仅会造成BD402液位大幅上涨,同时为维持BD402液位,BE402的430kPa蒸汽会自动开大,这样会造成闪蒸量过大,长时间易造成BD402内部结垢加剧。

第二项是来自TA干燥机洗涤塔T301的塔底馏出物。TA干燥剂洗涤塔T301是将含有TA粉料的干燥机载湿汽进行洗涤,TA粉料随醋酸进入塔底,干净的载湿汽循环使用。BT301塔底馏出物固含量要远高于普通母液。正常情况下BT301塔底馏出物流程至在BD306,但当BD306液位过高时,可以短时间切至BD402。当BT301流程长期在BD402时,BD402固含量会迅速升高,不利于溶剂汽提系统的长周期运行。

第三项是来自反应器的抽出水。其主要成分是醋酸、PX、水和少部分副产物,作为BT402顶部喷淋通过流量控制阀FV407控制,可以洗去闪蒸汽中固体颗粒,防止固体颗粒进入溶剂回收系统。抽出水量过大会造成BT402底部液位升高,极端情况会漫至汽相线,造成汽相闪蒸汽传输受阻,BD402液位无法控制。

第四项是来自常压吸收BT302的塔底馏出物,其主要成分是醋酸和水。该路流程流量稳定和抽出水一样起到洗涤闪蒸汽的效果。

残渣蒸发器BM403抽出是持续降低BD402内浆料固含量的唯一手段,长时间停用残渣系统,必定会造成BD402内固含量持续升高。

BD402内浆料固含量的变化可以通过BG402电流高低来判断,在稳定压力控制阀HCV404不变的情况下,当BG402电流呈现上涨趋势,则可以判断内部浆料变稠,这时应提高残渣蒸发器抽出量来稳定BD402内浆料固含量。

了解了进出BD402的物料特性,熟悉了判断BD402内浆料固含量变化的手段,就可以根据实际运行情况来调节进出物料的量的大小,让溶剂汽提系统作用可以适应PTA装置生产操作的各种工况。

3.2 调整压力控制阀,保证再沸器压力

BD402中的浆料通过 BG402增压,以大约3.3m/s的速度通过再沸器(BE402)。再沸器通过430kPa蒸汽加热,BE402温度控制TIC401设置在145°C,浆料中含量最多的就是醋酸。而为防止其在再沸器中闪蒸,再沸器管程内压力需要始终略高于该加热温度下醋酸的饱和蒸汽压[1]。醋酸在145°C下的饱和蒸汽压在0.22MPa,压力控制阀(HCV404)前有压力显示(PT403),时刻保持PT403压力高于TIC401温度控制下的醋酸饱和蒸汽压可以有效防止浆料在BE402内部闪蒸,一般控制PT403不低于0.25MPa。

压力控制阀HCV404在溶剂汽提系统中起到了关键性的调节作用。开大(HCV404)会使经过BE402加热的物料变多,整体循环物料升高,BD402闪蒸程度高,可以减少430kPa用量的条件下,有效控制BD402的液位。在残渣蒸发器投用初期,也可以适当关小HCV404,这可以有效稳定残渣蒸发器抽出量,保证其正常运行。

3.3 维持搅拌器(BA402)正常运转

搅拌器(BA402)可以将罐内浆料均匀混合,防止固体浆料在罐底聚集堵塞出口管线,同时使浆料不断在罐内旋转冲刷罐壁,防止浆料在罐壁上结垢形成块料。但当BD402运行至后期,罐壁结料逐渐增多,真实液位空间不断缩小,极端情况下,在搅拌器的作用下,物料会在罐底形成漩涡,使BG402进料受阻抽空,因此在这种情况下需要停用搅拌,以维持BG402的正常运转。

3.4 稳定控制溶剂汽提塔蒸出罐(BD402)液位,杜绝出现高液位

BD402内浆料浓度高,但其在搅拌的作用下,浆料会不断冲刷罐壁,因此在液位之下的罐壁上,块料的结垢形成是长期和漫长的。但如果BD402液位控制时高时低,则高处罐壁会因为无法被浆料冲刷而迅速形成块料,当液位再次高至形成块料处时,在浆料的冲刷下,块料又会随之脱落堵塞罐底出料线。因此稳定BD402液位控制是防止罐内形成大块料的重要手段[2]。

随着BD402中固含量的不断提升,BD402液位显示LIC402可能会出现假指示的情况。但由于残渣蒸发器 BM403汽相与 BD402上部相连,当BD402内实际液位高时,残渣蒸发器BM403汽相传输会受阻,因此我们可以通过BD403内压力PI412来辅助判断BD402内真实液位情况。同时也可以通过BD402汽相线温度TI404和BT402中部温度TI405对BD402液位进行辅助判断。正常情况下,TI404温度要远高于TI405,但当BD402液位升高时,物料闪蒸空间不断减小,BD402汽相线内闪蒸汽带液严重,TI404温度逐渐走低,TI405温度逐渐走高。

3.5 关注母液中固含量,异常时及时排查

溶剂汽提系统起着维持母液中固含量的重要作用。但如果出现如氧化过滤机滤布破损等情况导致的母液固含量的异常升高时,BD402内浆料浓度也将迅速升高,罐内块料结壁情况会加剧发生。

4 结语

BD402中浆料结壁是一个长期的过程,但可以通过优化操作,来调整BD402中的浆料中的固含量,可以通过监控各项参数来监控其固含量,到运行后期,由于BD402内浆料结垢造成的异常现象也可以通过有效的方法去控制其继续恶化。

但要想延长溶剂汽提系统的运行周期,就要及时跟踪系统运行情况,做到出现异常后及时排查解决,防止出现恶性循环,减少溶剂汽提系统的碱洗次数。