二氧化氯制造工艺的选择与分析

周腾龙

(广东省安全生产技术中心有限公司,广东 广州 510000)

随着城市化的不断推进,新开发区域的配套设施也逐渐完备。然而在配套布置学校、医院等敏感单位的同时,原有企业内重大危险源的安全距离就可能达不到标准要求。

佛山市某水厂日供应水量达到50万m3,承担着禅城区居民日常用水的重任。该水厂原采用前加氯及后加氯两点加氯的消毒工艺,前加氯药剂为液氯,投加位置在折板反应池配水井前,投加量为0.5~1.0mg/L;后加氯在进入清水池前的管道上,消毒剂采用液氯、液氨联合投加,液氯投加量约0.8~1.0mg/L。液氯日使用量约为400kg,投加时采用氯瓶在线3用3备,离线3~5个氯瓶的储存模式。每个氯瓶氯储量为1 t,因此氯仓液氯储量为9~11 t,已远超其重大危险源的临界量。然而,由于当地规划于水厂旁新建一所学校,这就意味着水厂加氯间可能对学校有潜在的安全影响。为了既不影响区域供水需求,同时降低水厂对学校的安全影响,除了加强监控、泄露探测及气瓶紧急自动关闭系统、增设泄露吸收装置外,最重要的还是要尽可能减少液氯的库存量,才能有效降低危险源的等级,以使其安全风险可以被公众接受。

为保证净水消毒效果,后加氯消毒工艺仍采用液氯、液氨联用消毒工艺,而对前加氯消毒剂可采用液氯的替代物质,以此降低液氯使用量,并相应减少液氯的库存量,保证水厂正常生产活动。

1 前加氯替代物选择

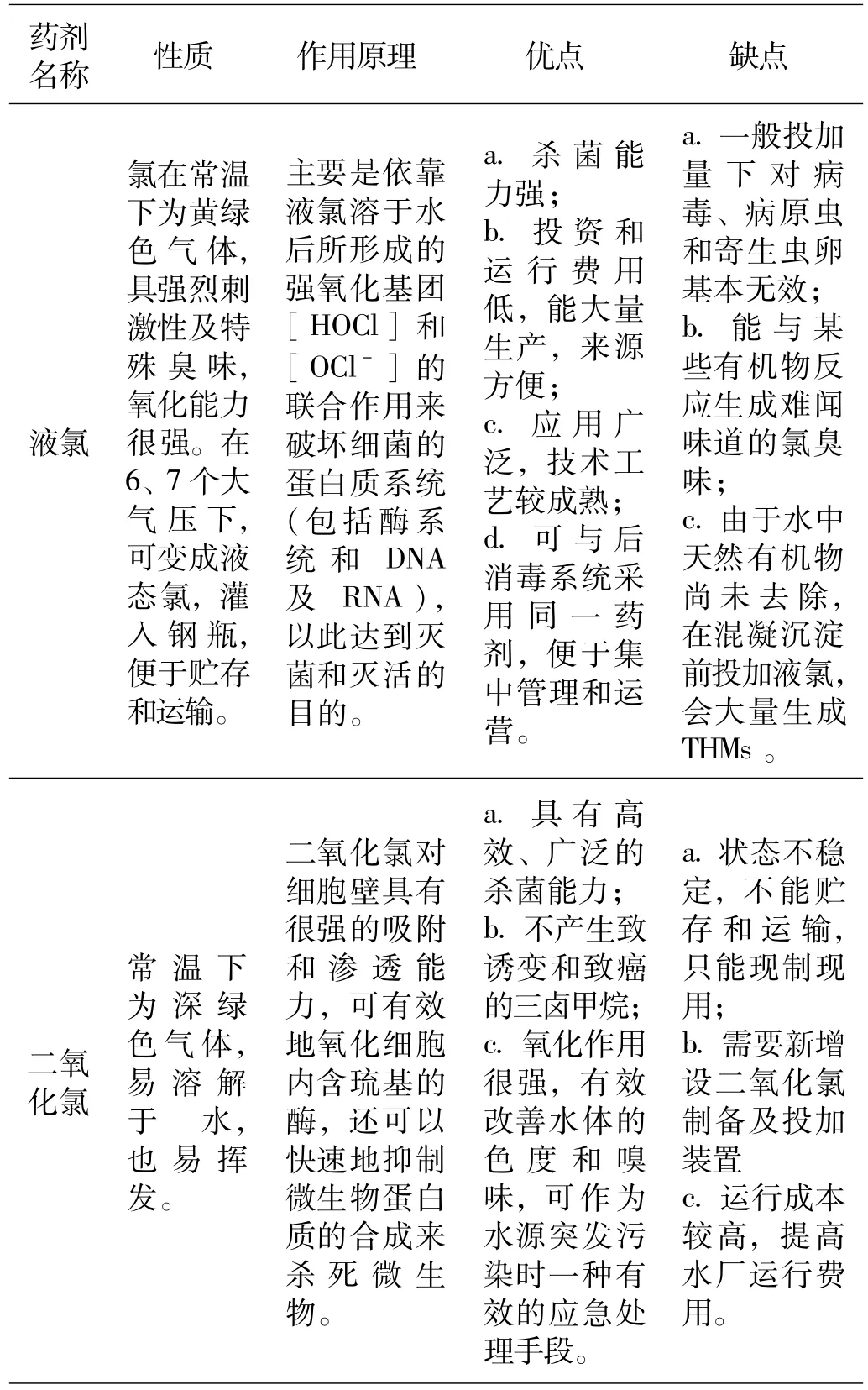

前加氯的作用机理是利用氯的氧化水中的腐殖质和胶体,使之混凝沉淀,并有杀藻剂的作用。而满足原水前处理要求的除了液氯外,还可选择二氧化氯、臭氧、次氯酸钠等,对比情况见表1。

表1 几种前加氯替代药剂对比

表1 (续)

根据表1的比较[1],二氧化氯在四种对比药剂中均居于居中的位置,也即其各方面的兼顾性相对较好,其作为替代前加氯消毒剂,具有如下优势:可以有效改善原水的浊度、色度、嗅味及含藻量,同时可在前加氯阶段氧化去除水体中的有机污染物,减少后续液氯消毒副产物,达到与液氯联合协同消毒的最优效果;由于其具有较强的氧化性,可作为水源突发污染时一种有效的应急处理手段和措施。同时,二氧化氯的建设费用及运行成本相对较低。

2 二氧化氯制备工艺的选择

二氧化氯由于较难储存,使用时多为现场配制。化学法二氧化氯发生器按其生产工艺不同,主要分为以下两大类:氧化法和还原法。

2.1 氧化法制备二氧化氯

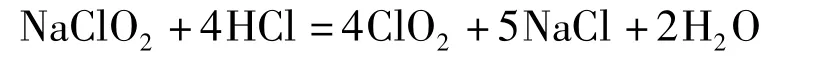

氧化法制备二氧化氯原料一般为亚氯酸钠和盐酸,反应原理如下:

该工艺具有工艺简单,产物中二氧化氯纯度高等优点,是国外水厂二氧化氯发生器常用的工艺。我国目前亚氯酸钠产生二氧化氯的发生器也基本都以此工艺为基础。

采用亚氯酸钠(NaClO2)和盐酸(HCl)为原料,生产纯二氧化氯溶液,其优点是:生产的二氧化氯溶液纯度高,设备制造简单。缺点是:采用的原料亚氯酸钠属于强氧化剂,性质活泼,遇碰撞或摩擦容易爆炸,水溶液浓度超过30%也容易发生爆炸,运输及储存要求严格,并且生产成本较高,生产1gnm有效氯原料消耗成本为0.016~0.02元左右。

2.2 还原法制备二氧化氯

1)复合法制备工艺。复合法制备工艺一般采用氯酸钠(NaClO3)和盐酸(HCl)为原料,生产二氧化氯和氯气复合消毒剂,其优点是:复合消毒剂具有协同、高效杀菌效果,原料储存、使用安全,价格便宜,运行成本低,生产1 g有效氯原料消耗成本为0.004~0.006元。但是复合法也存在二氧化氯的转化率较低,一般有效转化率只有50%左右,只有加大氯气的投加量才能提高二氧化氯的转化率,但是反应物中氯气的含量也会提高,从而失去了二氧化氯投加的意义。

2)高纯型制备工艺。高纯法制备工艺一般采用氯酸钠和硫酸作为主要原料,并加入适量的还原剂生产纯二氧化氯溶液,常用的还原剂有双氧水、蔗糖、尿素等。其优点是:生产的二氧化氯溶液纯度高,要求不小于95%,设备价格适中,原料比亚氯酸钠便宜,生产1 g有效氯原料消耗成本为0.005~0.006元,接近复合型发生器运行费用,生产成本适中。

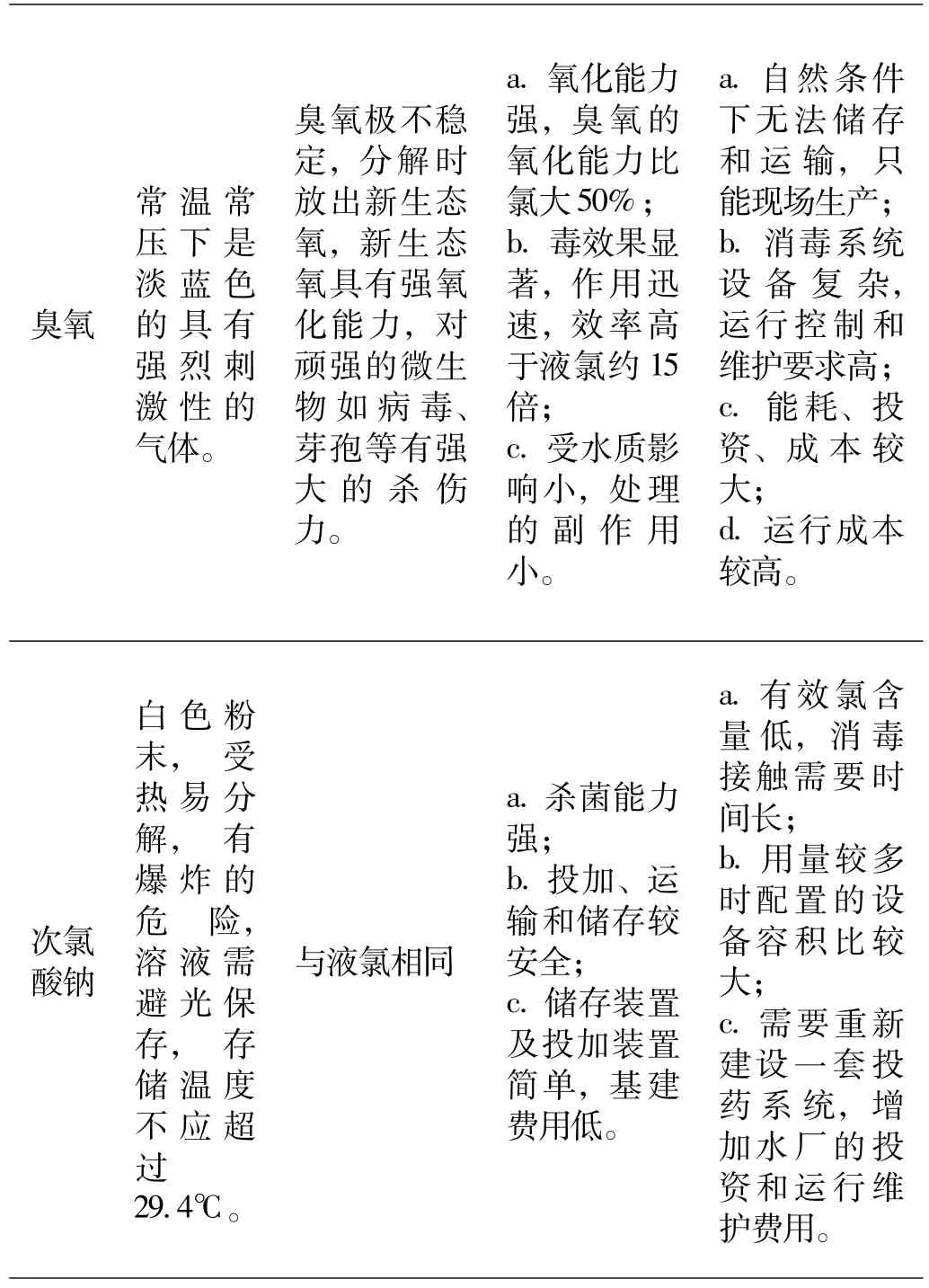

复合法和高纯法制备工艺的分析比较见表2。

表2 复合法与高纯法工艺比较

根据以上比较[2-3],复合法虽然具有设备投资低,使用范围广,但由于其具有产物中二氧化氯含量低,氧化性较差,原料的转化率低等缺点,经综合分析比较,高纯法作为二氧化氯的制备工艺更具优越性。

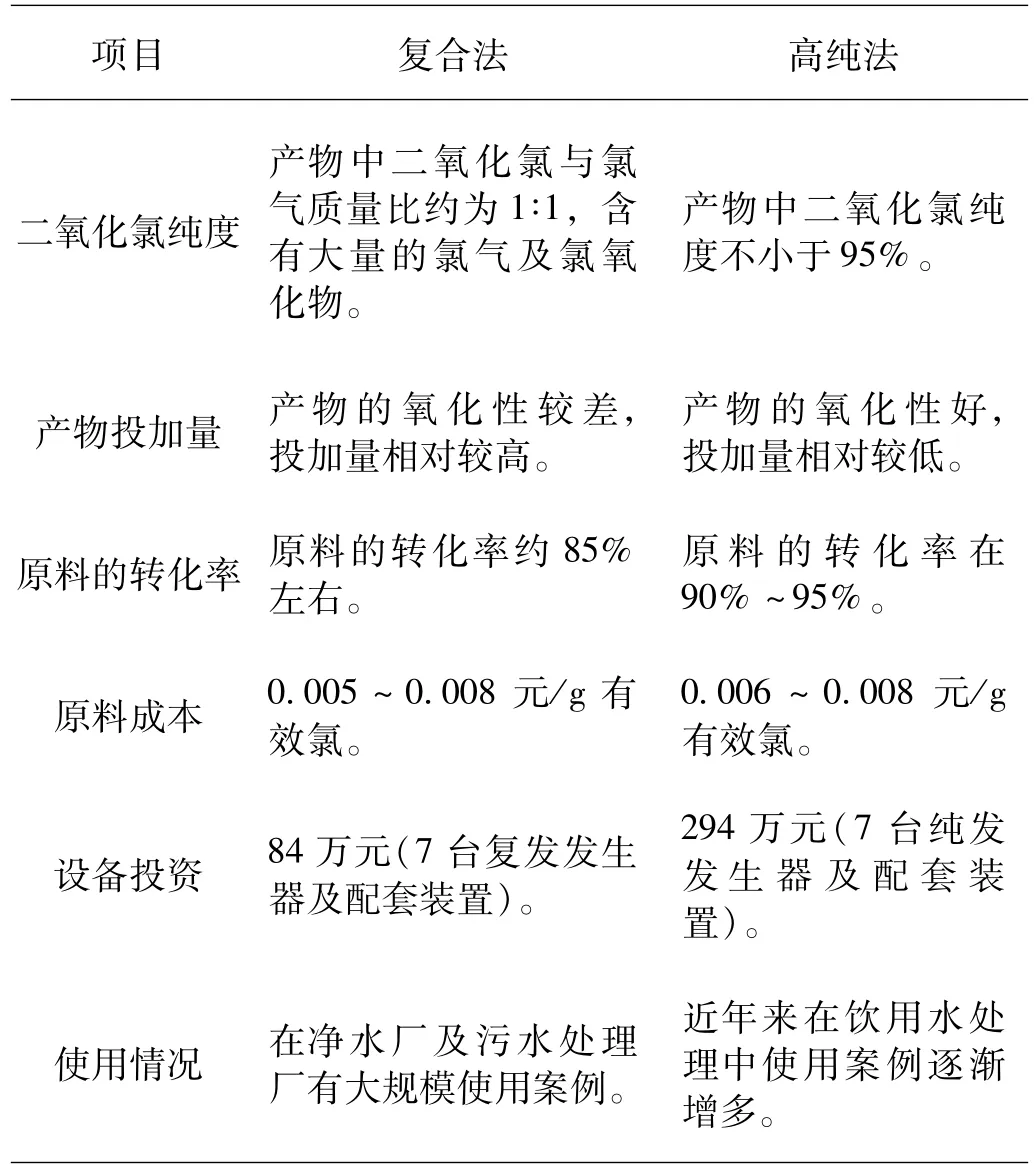

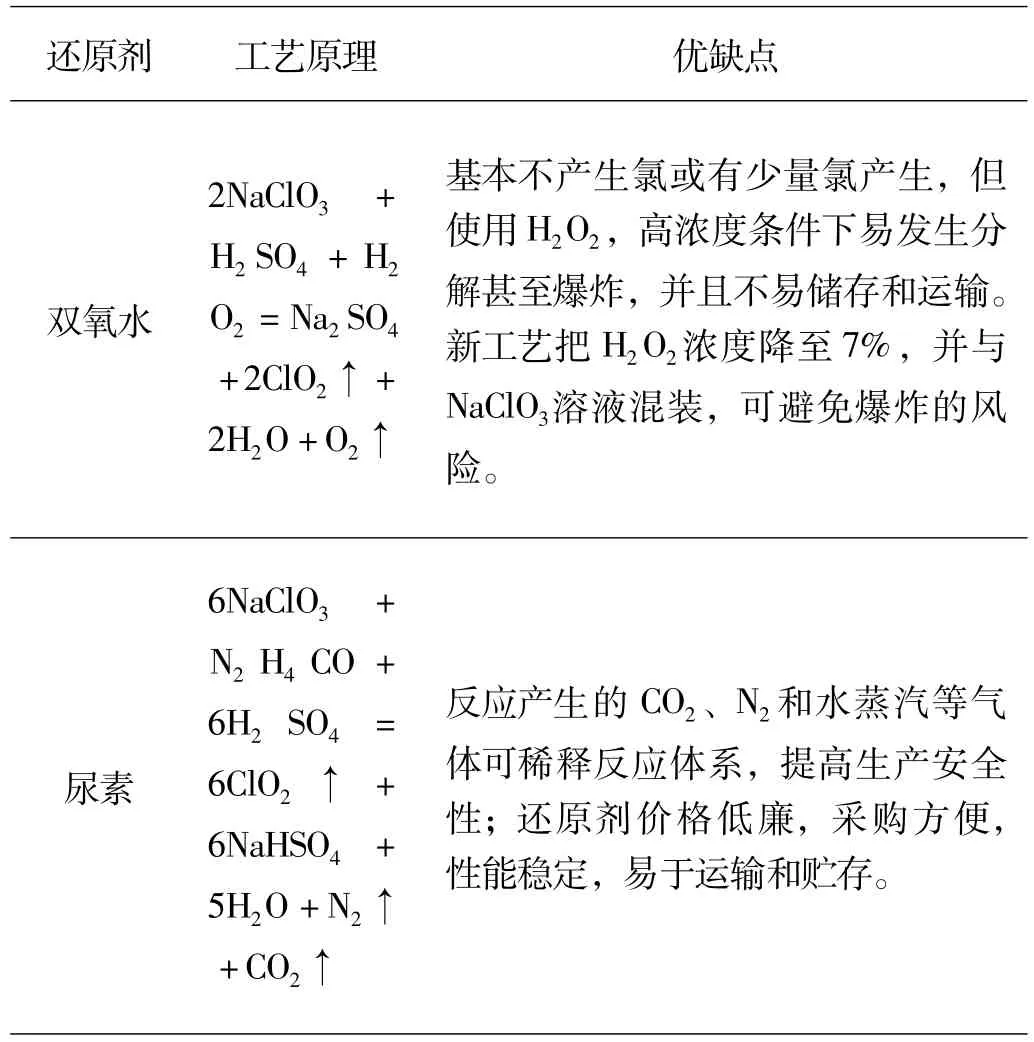

高纯法制备工艺一般采用氯酸钠和硫酸作为主要原料,并加入适量的还原剂生产纯二氧化氯溶液,常用的还原剂有甲醇、双氧水、尿素等。根据高纯法各制备工艺的特点,甲醇作还原剂制备法能够生成的二氧化氯含量高,但在反应时需要投加CH3OH(即甲醇),由于甲醇的成本较高,且产品中常混有甲醇,而甲醇属于有毒物质。因此,在饮用水处理上不适合采用。双氧水法及尿素法两种工艺法进行分析比较。见表3。

表3 两种还原剂比较

根据特性分析,从二氧化氯生产角度采用双氧水作还原剂制备工艺具有二氧化氯纯度高,运行成本相对低等优点,但由于双氧水可自行分解的化学特性,存在一定安全风险;如采取新工艺,将双氧水与氯酸钠溶液进行混装等措施,可大大降低双氧水的其浓度,在使用上就比较安全。目前,在国内用双氧水作还原剂制备高纯二氧化氯有比较多的成功运行案例,国内比较知名的几个二氧化氯发生器生产厂家均采用该生产工艺。尿素工艺从二氧化氯生产工艺及还原剂特性来说,是比较适宜的制备工艺,生产原料性能稳定,使用安全,还原剂易于运输和储存,缺点是目前国内生产该工艺二氧化氯发生器的厂家相对较少,选择性较少。

3 结论

经过对比,最终选择利用双氧水·氯酸钠溶液及硫酸作为原料制二氧化氯来代替原有液氯作为前加氯,仅后加氯工序采用氯、氨联合消毒,采用4用4备单罐0.5 t的氯气瓶代替原有氯气瓶,不再构成重大危险源。设备运行至今已有三年多时间,总体运行平稳,二氧化氯产生稳定,管网中有效氯含量稳定,达到了预期效果。