一种防滑移胎圈结构的轮胎

宋恩磊

(佳通轮胎研发中心,安徽 合肥230601)

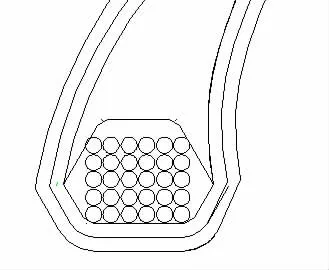

目前现有技术的轮胎,在行驶过程中,存在滑移现象,从而延长了轮胎的驱动和制动时间,产生安全隐患,造成车辆事故的发生。在对滑移现象产生的原因进行研究和分析,得出主要是因为轮廓的胎圈模具尺寸设计不合理,胎圈钢丝结构约束力不够强,导致轮胎存在滑移现象。而针对该滑移现象产生的原因对轮胎结构进行改进过程中,增加了轮胎子口部位的约束力和使用约束力更强的轮胎钢丝结构,虽然有效地降低了轮胎的滑移量,但是不能完全解决该问题,导致在汽车行驶中,还是存在安全隐患。为解决上述技术问题,设计新型防滑移胎圈结构,胎圈结构包括胎圈1、胎侧2 和设置在胎圈内的钢丝3,如图1所示。

图1 胎圈结构

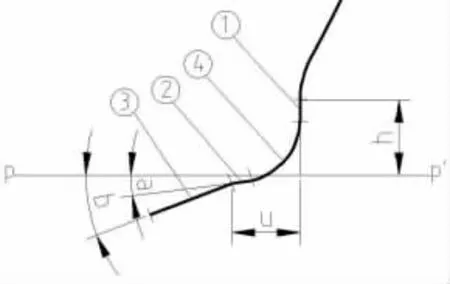

方案概述:新型胎圈结构包括胎圈与胎侧的接触面依次过渡连接有第一段线段①、冠弧④、第二段线段②和第三段线段③,其中第一段线段的顶端到胎踵水平线pp'的高度h=6.15-10.15mm,冠弧与第二段线段的横向宽度和u=4.5-8.5mm,第二段线段与胎踵水平线pp'之间的角度a=6-9°,第三段线段与胎踵水平线pp'之间的角度b=19-24°,如图2 所示。

图2 新型胎圈设计

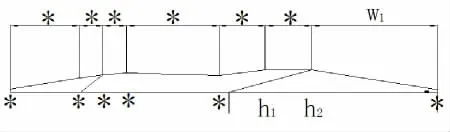

新型胎侧结构包括胎侧从防水线至胎侧末端,分别设置有厚度为h2 的倾斜过渡的第一区域、厚度为h3 的平台过渡的第二区域和厚度为h4 的倾斜过渡的第三区域,第一区域的厚度h2、第二区域的厚度h3 和第三区域的厚度h4 之间具有h3=h4=0.6*h2mm 的关系,第一区域的厚度h2 为3.5-5.9mm,第二区域的厚度h3 为2.1-3.5mm,第三区域的厚度h4 为2.1-3.5mm。第一区域的宽度w2、第二区域的宽度w3 和第三区域的宽度w4 之间具有w2=0.5w3=2w4 的关系。第一区域的宽度w2 为6-10mm,第二区域的宽度w3 为12-20mm,第三区域的宽度w4 为3-5mm,如图3 所示。相对现有胎侧,如图4 所示,对胎侧的第三区域厚度进行增厚,即在胎侧的胎圈部分增加胶厚。

图3 新型胎侧设计

图4 现有胎侧设计

现有胎圈内钢丝排布为4+5+4+3,钢丝数量为16 根,如图5所示。

图5 现有胎圈钢丝

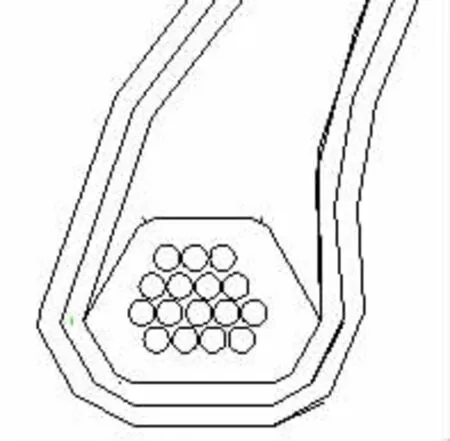

新型胎圈内钢丝的数量为30 根以上,且钢丝的直径n=0.65-1.15mm,钢丝呈五排、每排六根的方式密闭排列在胎圈内部底端,如图6 所示。

图6 新型胎圈钢丝

由以上技术方案,进行胎圈和胎侧的尺寸结构改进,使得胎圈部位与轮辋更加紧密接触,增大胎圈的接触压力,降低了轮胎的滑移量,完全解决了轮胎的滑移问题。

方案实施:

如图2 所示,新型胎圈结构的第一段线段的顶端到胎踵水平线pp' 的高度h=8.15mm,冠弧与第二段线段的横向宽度和u=6mm,第二段线段与胎踵水平线pp' 之间的角度a=8.5°,第三段线段与胎踵水平线pp'之间的角度b=21°,在现有胎圈设计的数值上,进行调整,改变了胎圈1 结构的角度以及长度,将角度值增大,增高第一段线段和冠弧的高度,缩短第二段线段和第三段线段的宽度,使得胎圈与轮辋连接更加紧密,增大了胎圈的接触压力。

如图5 和图6 所示,新型钢丝3 的数量为30 根,呈五排、每排六根的方式密闭排列在胎圈内部底端,钢丝的直径为n=0.85mm,改变传统钢丝排布,采用五排、每排六根的钢丝排列结构,同时减少钢丝的直径,即减轻钢丝的体积,在较现有的钢丝排列下(现有钢丝数量为16 根),虽然增加了钢丝,但实际上并没有扩大钢丝排列所占的空间,在同等空间下,排列了比原先更多的钢丝,另外五排、每排六根的排列结构,从而使得胎圈内部约束力更强,使得胎圈对轮辋的咬合力更强,大大降低轮胎滑移量,虽然30 根以上的钢丝数量也可以增加胎圈内部约束力和胎圈对轮辋的咬合力,但是超过30 根以后会增加生产的复杂度和提升轮胎成本,固优选30 根钢丝。

如图3 和图4 所示,新型胎侧2 从防水线至胎侧末端,开始分别设置有厚度为h2 的倾斜过渡的第一区域、厚度为h3 的平台过渡的第二区域和厚度为h4 的倾斜过渡的第三区域,第一区域的宽度w2 为8mm、第二区域的宽度w3 为16mm 和第三区域的宽度w4 为4mm,且具有w2=0.5w3=2w4 的关系,第一区域的厚度h2 为5mm、第二区域的厚度h3 为3mm 和第三区域的厚度h4 为3mm,且有如下关系:h3=h4=0.6*h2,相对现有胎侧,对胎侧的第三区域厚度进行增厚,即在胎侧的胎圈部分增加胶厚,来提升胎圈的约束力,从而降低轮胎的滑移量。

采用本方案中改进的胎圈结构、胎圈内的钢丝数量、钢丝尺寸和胎侧结构组合使用,分别对胎圈内部约束力进行增强、胎圈的接触压力进行增大和胎圈的约束力的提升,三者组合,能够完全解决轮胎防滑移。

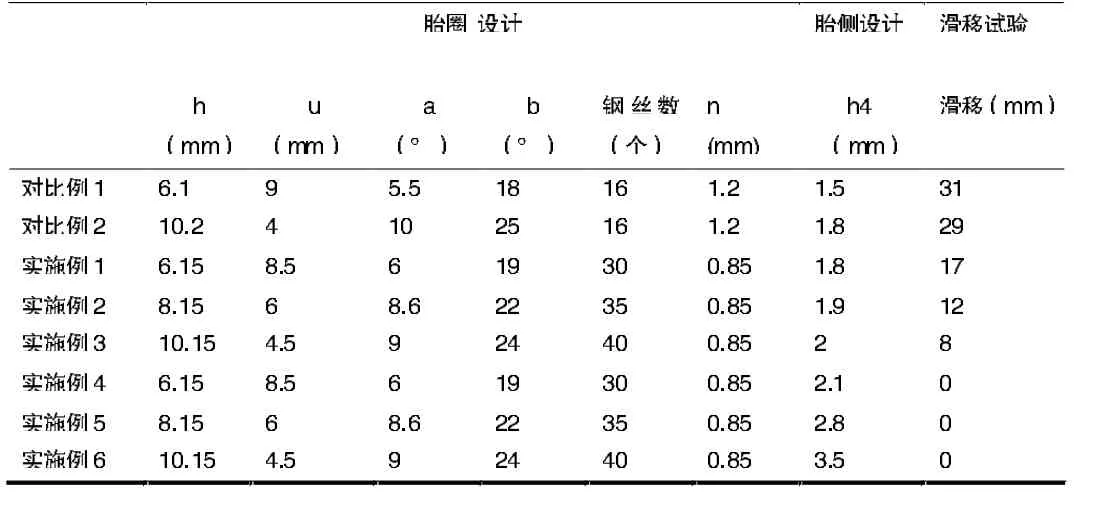

从本新型技术方案中选取案例对轮胎进行滑移分析,对比现有设计和使用改变的胎圈结构、胎侧结构的情况。如下表:

������ ����� ����������������������������������������������������������������� � �� !� " "� �#� ��� � $� � "� %�����$� �& $� �� �&� $"� ��� � $� � #� $!�'(��� � �"� # "� �� �!� %&� & #"� � #� �)�'(�$� # �"� �� # �� $$� %"� & #"� � !� �$�'(�%� �& �"� � "� !� $�� �&� & #"� $� #�'(��� � �"� # "� �� �!� %&� & #"� $ �� &�'(�"� # �"� �� # �� $$� %"� & #"� $ #� &�'(��� �& �"� � "� !� $�� �&� & #"� % "� &�

通过试验数据可以看出,对比例1、2 为现有胎圈结构的轮胎滑移测试结构,其滑移量较大,而实施例1、2、3 为本实用新型中通过改变胎圈的结构、胎圈内的钢丝数量和钢丝尺寸,增加了胎圈的约束力,有效降低了轮胎的滑移量,但是没有完全解决滑移问题,实施例4、5、6,采用本实用新型中改进的胎圈结构、胎圈内的钢丝数量、钢丝尺寸和胎侧结构的完美搭配,使得轮胎滑移量为0,完全解决了轮胎的滑移问题。