利用铜尾矿制备陶质内墙砖试验研究*

吕俊栋

(中条山有色金属集团有限公司 山西 垣曲 043700)

前言

有色金属矿的尾矿产出率通常高达90%以上,大量的尾矿堆积不仅占用了大量耕地,而且尾矿库每年的维护也耗费了不少的人力和财力。大量的尾矿堆积,滩涂的干尾沙大风扬尘,严重污染环境。采矿选铜在给国家带来经济效益的同时,也产生了极为严重的环境和社会问题。实现尾矿综合利用,资源与环境的协调发展,已经成为摆在我们面前的迫切课题。

中条山有色金属集团有限公司选铜后的尾矿每年约700多万吨全部排放到十八河尾矿库,尾矿库的运行维护产生高额成本。尾矿的粒度达到200目颗粒占70%左右。利用尾矿研制建筑陶瓷不仅符合国家提倡的绿色发展要求,而且由于尾矿本身粒度较细,为后续破碎球磨工序节约相当可观的能耗。

我国是建筑陶瓷生产和消费大国,传统的陶瓷原料正以每年超过亿吨的数量高速消耗着;杂质含量较少,品质优良的陶瓷原料储量急剧减少。开发新型建筑陶瓷原料显得极为重要。

1 铜尾矿组分构成分析

1.1 铜尾矿的化学成分

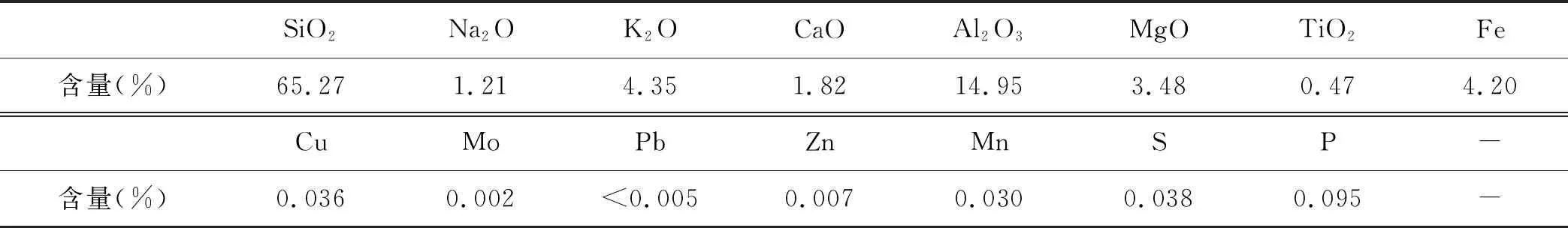

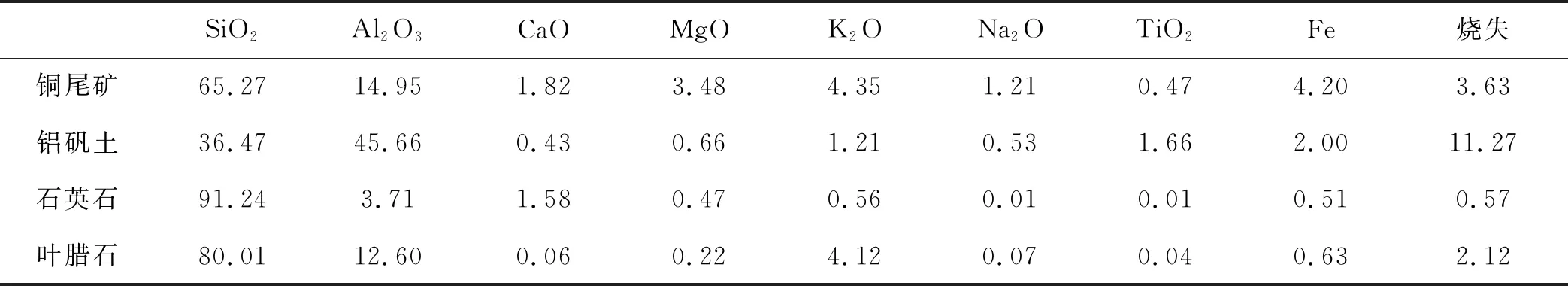

用捡块法从尾矿库干滩选10个采样点位,共取铜尾矿10 kg,实验室用堆混法将其充分均化混合后进行化学成分分析。其化学成分如表1所示。

表1 铜尾矿主要化学分析(质量%)

表1显示铜尾矿中主要氧化物为SiO2和Al2O3,占总成分80%以上,接近建筑陶瓷坯料中硅和铝的成分,适合开发建筑陶瓷材料。但铜尾矿中的铁含量过高会严重影响到坯体的白度,试验过程考虑磁棒物理除铁。

1.2 铜尾矿的矿物组成

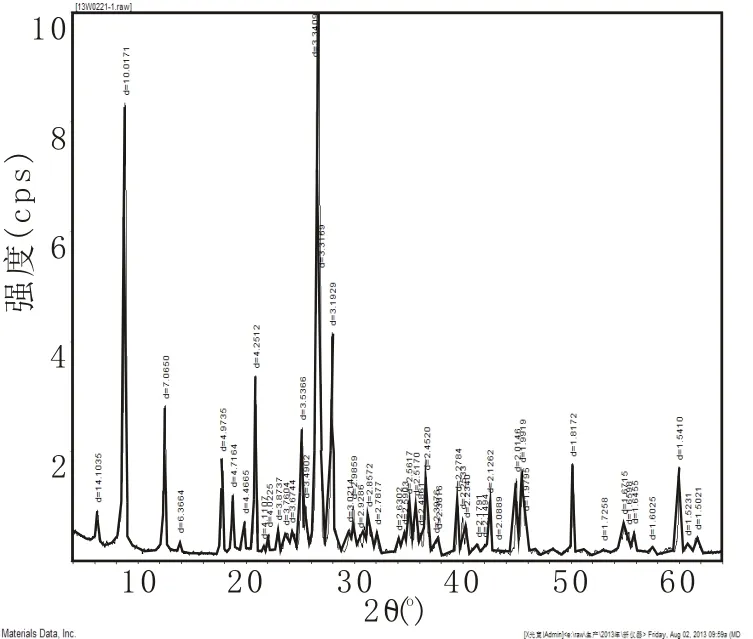

铜尾矿的XRD衍射图谱见图1。

图1 铜尾矿XRD衍射图谱

从图1可以看出,该尾矿主要由绢云母、绿泥石、石英、长石、方解石及少量磁铁矿等矿物组成。绢云母、绿泥石、石英、长石、方解石含量占总量的98.5%,都是制备陶瓷的常用原料。铜尾矿物组成及含量见表2。

表2 铜尾矿的物相组成及含量(%)

铜尾矿的主要矿物组成显示,除磁铁矿外,铜尾矿中的其他矿物均可以作为建筑陶瓷生产用矿物原料,且尾矿中0.4%的方解石在配方体系中一定程度上起到矿化剂的作用,可以增强烧成时的反应能力,加速高温固相合成。

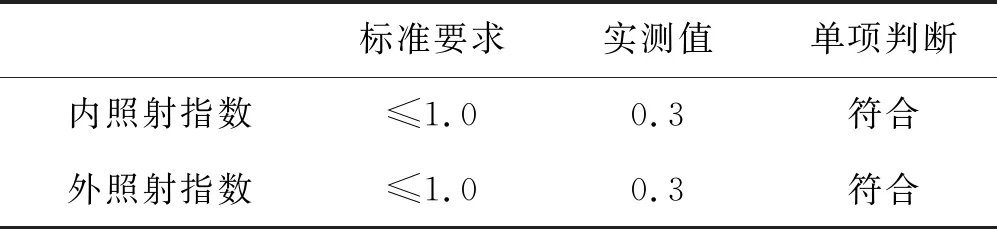

1.3 铜尾矿的放射性检测

铜尾矿的放射性检测结果见表3。

表3 铜尾矿放射性检测结果

从表3可以看出,该种铜尾矿的放射性检测结果远低于国家限制标准,制备出的陶瓷材料不会对人体健康构成危害,可放心使用。

2 铜尾矿墙地砖配方试验

2.1 主要原料

2.1.1 铜尾矿

取自中条山有色金属集团有限公司十八河尾矿库,铜尾矿引入墙地砖坯料中,主要作熔剂原料。

2.1.2 铝矾土

取自垣曲本地,铝矾土引入墙地砖坯料中,主要提升配方中的铝含量。

2.1.3 石英石

取自垣曲本地,石英石引入墙地砖坯料中,主要提升配方中的硅含量,同时作为高温骨料存在。

2.1.4 叶蜡石

取自山西五台,叶蜡石引入墙地砖坯料中,主要作为中温料存在,同时兼有其它功效。

2.1.5 白云石

取自垣曲本地,白云石引入墙地砖坯料中,主要作为高温钙、镁质原料存在,同时兼有其它功效。

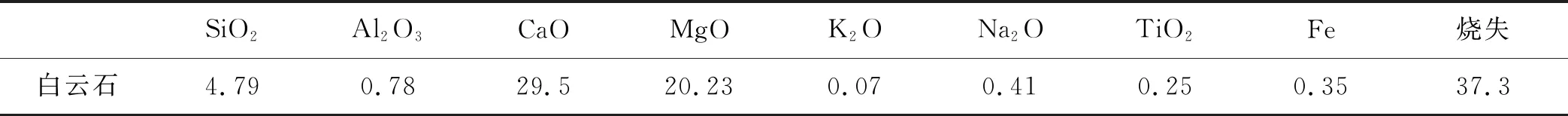

该试验配方所用到原料的化学成分分析如表4所示。

2.2 配方拟定

根据陶瓷墙地砖配方设计原则,结合建筑陶瓷配方和各种原料的化学组成,拟定陶瓷内墙砖试验用配方见表5;各配方的化学成分见表6。

表4 配方原料的化学成分分析(%)

续表4

表5 试验用配方的原料组成(%)

表6 试验用配方的化学组成(%)

2.3 工艺流程

工艺流程如图2所示。

图2 工艺流程图

2.4 试验步骤及工艺参数

1)将石英石、叶蜡石、白云石预先破碎成小颗粒料烘干备用,铜尾矿、球土烘干备用,所有原料按设计比例称量配料。

2)按原料质量的2~3倍加入直径为20 mm的高铝瓷球,加入0.5%的三聚磷酸钠,使浆料含水率为36%,快速球磨机研磨12 min。

3)浆料过100目标准筛,筛下浆料用10 000高斯磁棒搅拌2 min除铁,用流速杯、比重杯和秒表按测浆料密度、流速,球磨加工的泥浆细度要求控制为万孔筛余1.0%~1.3%,流速控制20~50 s,密度控制在1.68左右。

4)泥浆放入鼓风干燥箱,180 ℃烘干2 h。干燥的浆料研碎后按干粉料质量的6%~8%喷入定量的自来水,粉料过20目标准筛,然后将粉料装入试样袋中封口陈腐48 h。

5)称量40 g陈腐好的物料,装填于50 mm的钢质模具中,以液压压片机表头40 MPa的压力干压成形,粉体的压缩率为50%~60%。

6)坯体成形以后,用不锈钢托盘将坯体放入干燥箱里烘干,烘干温度110 ℃,时间大于2 h,随机取5个干燥试样进行生坯强度试验,干燥强度≧0.8 MPa。

7)本试验为了尽量贴近生产实际,将电阻炉预先预热到800 ℃左右,然后打开炉膛,用长臂火钳将垫有耐火材料的坯体放入炉膛中,迅速关闭炉门继续升温,高温烧成结束后,试样随炉冷却。

8)用游标卡尺测量计算试样的烧成收缩;用白度仪测量坯体白度;用真空吸水率仪测量坯体吸水率;对成品外观质量进行观察。

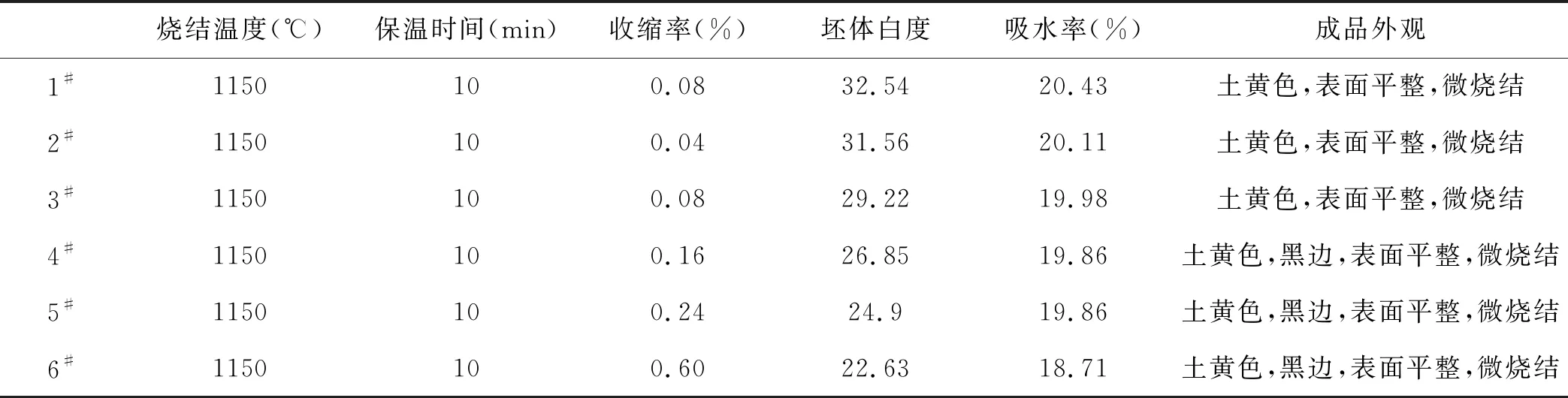

3 试验结果

试验性能检测结果见表7。

表7 性能检测结果

从表7可以看出:①坯体呈土黄色,白度变化规律明显,随铜尾矿添加量增加而逐步降低,高比例添加尾矿试样出现黑边,主要由配方成分中的氧化铁造成。氧化铁为强熔剂物质,当其含量较高时,坯体加速高温液相生成,缩窄配方烧成范围,故试样烧成时边缘部温度高于内部温度,出现黑边现象。②陶质坯体烧成温度1 150 ℃,保温10 min坯体微烧结,烧成收缩较小,总体控制在烧成收缩≦1%,侧面反应坯体烧成过程的热膨胀系数变化较小,成品砖型可控。③内墙砖吸水率介于10%~20%,试验测得坯体烧成后吸水率部分试样超过高限仅为参考值,上生产线生产时,砖坯表面淋釉。釉面将单面阻隔水分向坯体内部渗透,成品吸水率可控制在标准范围内。

图3 烧成坯体效果图

烧结后外观形貌如图3所示。

4 结语

从上述探究结果可知,利用中条山铜尾矿部分取代内墙砖配方中的瘠性原料开发建筑陶瓷内墙砖制品是可行的,且浆料和坯体整体性能满足整个工艺过程的各项要求,烧成试样性能优良,增加废物综合利用率,减少优质原料消耗,节约生产成本,为铜尾矿的综合利用开辟了新途径。