自平衡法静载试验在闽投营运中心项目中的应用研究

马羡鹏 虞梦泽

(1.福建闽都置业发展有限责任公司 福建福州 350000;2.福建省建筑科学研究院有限责任公司 福建福州 350025;3.福建省绿色建筑技术重点实验室 福建福州 350025)

0 引言

随着大量的高层、超高层建筑不断涌现,桩基础的应用也愈加广泛。对于桩基础设计而言,承载力是否满足设计要求关乎建筑的使用安全和寿命。而自平衡法利用基桩的侧阻力和端阻力互为反力的原理,在大吨位桩承载力检测时能不受承载力和现场条件的制约[1]。

闽投营运中心项目,由于采用全逆作法施工、场地下伏较厚软土、桩基与地面结构采用钢管柱连接等原因,无法采用传统承载力检测方法,仅能通过预埋荷载箱方式进行自平衡法静载试验。

基此,本文通过自平衡法静载试验在闽投营运中心项目中的应用,为类似工程的设计和施工提供参考。

1 工程概况

1.1 项目概况

闽投营运中心项目位于福州市中心,为1幢28层框架-支撑芯筒结构办公楼、1幢22层框架-核心筒结构酒店,2幢高层由5层商业裙楼相连接,满堂布置四层地下室,开挖深度约20m[2]。地下室北侧与福州地铁2号线水部站贴建,共用地下连续墙,共同开发部分与地铁附属同期施工。该工程采用全逆作法设计,逆作法采用“一桩一柱”形式。

为保证上部结构和桩基的有效连接,桩基混凝土初凝前采用HPE液压垂直插入预制钢管柱。钢管柱分多种形式,直径600mm~1400mm,插入混凝土桩深度2.85m,柱身与混凝土连接段设置Ф19钢制栓钉,钉长100mm,沿圆周布置12根。钢管柱与桩连接如图1所示。采用该方法能够有效保证桩顶钢管柱的垂直度,施工安全简便,并缩短了施工工期[3]。

1.2 工程质地条件

场地原始地貌属闽江冲淤积平原,场地覆盖土层主要由全新统至更新统的冲淤积相组成,下伏燕山晚期侵入的中粒花岗岩。根据勘察揭露结果和施工过程反馈,在砂土状强风化岩层中发育有“球状风化体或填充岩脉”,最大揭露厚度12.1m。该场地表层覆盖杂填土平均厚度2.54m,全场地下伏饱和流塑淤泥层厚3.90m~22.80m。主要土层物理力学参数如表1所示。

图1 钢管柱与桩连接示意图

表1 主要土层物理力学参数

1.3 桩基施工概况

场地中风化花岗岩埋深约70m~90m,采用传统旋挖或冲孔灌注桩成孔难度大,且耗钱耗时。为了能有效减少桩身长度,节约资源和缩短工期,该工程设计桩基采用AM旋挖扩底灌注桩,通过扩大桩底面积使桩底即使坐落在强风化岩层上,也能达到等同于等直径桩在中风化花岗岩上的承载力。

AM旋挖扩底灌注桩,首先用普通旋挖钻至设计持力层指定深度后,更换液压扩底钻头,通过主机电脑控制扩底钻头扩大切削土层,以达到需要的扩底形状和直径。使用该施工设备和工艺,可在桩身任意截面制造扩大头或局部扩径段,可以使桩身达到多支盘桩的效果,极大提高桩的抗拔极限承载力。该工程共布置工程桩190根,设计持力层为砂土状强风化花岗岩或碎块状强风化花岗岩,设计进入持力层深度为6m,桩端设计有后注浆,孔深60m~65m,设计有效桩长约45m,桩基设计参数及设计承载力如表2所示。

施工过程总体顺利,部分钻孔可见厚度达2m~12m的球状风化体。考虑该工程桩基的承载特性,厚度较大的球状风化体可作为持力层,因此,施工中要求穿越厚度≤6m的球状风化体。但对于厚度>6m的球状风化体,停钻补勘确定风化体厚度,对剩余厚度<4m的球状风化体继续钻进直至穿透,对≥4m球状风化体停止向深处钻进并扩底终孔。

表2 桩基设计参数及设计承载力

2 自平衡法静载试验

2.1 试验方案比选

现有的承载力检测方法主要为静载法、高应变法和自平衡法。下文对其可行性进行简要探讨:

静载法:根据该工程勘察报告,全场地下伏饱和流塑淤泥层厚3.90m~22.80m,场地表层杂填土承载力为90kPa,下伏淤泥层仅为40kPa。传统静载试验方法需对场地表层土进行地基处理,对于该工程最大试验荷载45 000kN的情况,处理后地基承载力需加固至500~600kPa,加固难度极大,且全场地加固成本极高。桩身直径和间距都较大,无锚桩施工的空间,难以采用锚桩法提供反力。

高应变法:桩身设计有后插式钢管柱,采用高应变试验方法,重锤冲击过程中易造成钢管柱的变形,钢管柱与灌注桩的连接处阻抗变化也会对应力波法试验结果产生影响。

钻芯法:采用钻芯法试验检测完整性和持力层,钢管柱端头厚25mm,倾斜钢板对钻芯法的垂直度有极大影响,难以钻至桩底。设计阶段曾考虑预埋套管以验证桩底持力层,由于钢筋笼采用整体吊装,部分钢筋笼处,桩底扩径外还有桩顶扩径,在吊装过程中易造成预埋取芯套管的破坏而取消。

综上,该工程难以满足传统静载试验、高应变试验和钻芯法试验的条件,仅能选用自平衡法静载试验作为该工程桩基承载力试验方案。

2.2 平衡点设置

自平衡法静载试验,通过在桩身平衡点埋设荷载箱,利用上段阻力与下段阻力互相平衡特性,测试桩基的极限承载力,如图2所示。

图2 自平衡法静载试验加载体系示意图

由于平衡点位置受桩身侧摩阻力和端阻力影响,试验开始前应通过岩土工程参数进行试算。经计算,该工程各桩的桩侧摩阻力约等于桩身端阻力。同时,为确保荷载箱的应力能够扩散至整个桩底范围,考虑钢筋笼外素混凝土应力扩散角约为45°[4-5],该工程试桩荷载箱均埋设于距桩端0.7m位置,将荷载箱与钢筋笼连接,如图3所示。

图3 自平衡法荷载箱与钢筋笼连接

2.3 试验过程

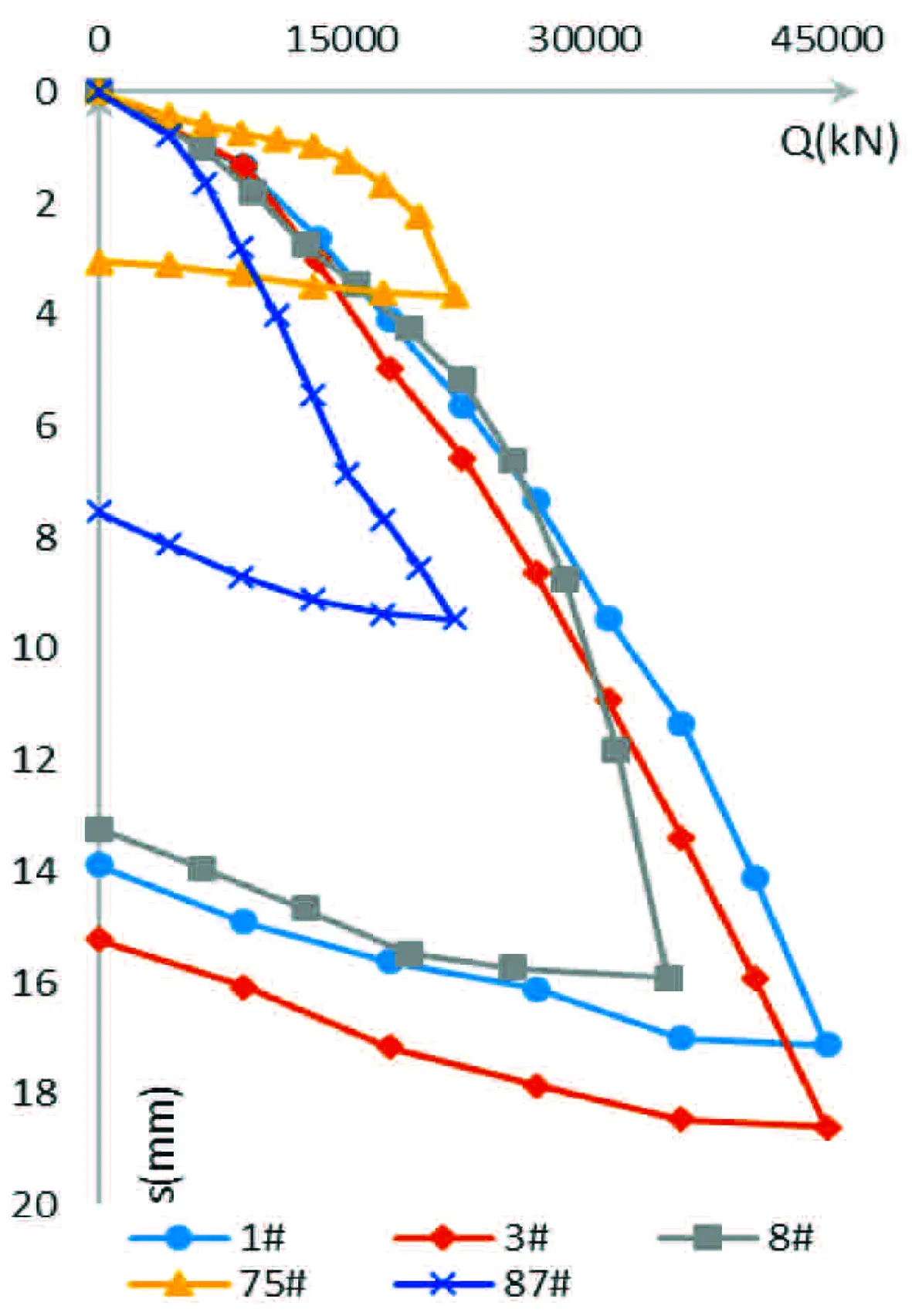

自平衡法静载荷试验,按《建筑基桩检测技术规范》(JGJ106-2014)、《基桩竖向承载力自平衡法静载试验技术规程》(DBJ/T13-183-2014)的有关规定进行。试验加荷方式选择慢速维持荷载法,试桩的每级荷载增量均为最大试验荷载的10%,直至加至设计最大试验荷载。其中8#试桩受委托方要求,继续增加试验荷载至设计极限荷载的110%。试桩Q-s曲线图如图4~图5所示。

图4 试桩向上Q-s曲线图

图5 试桩向下Q-s曲线图

2.4 试验结果分析

通过试桩Q-s曲线及试验结果分析,各试桩均能达到最大试验荷载,试桩单桩竖向抗压极限承载力均满足设计要求,而单桩抗拔极限承载力也均高于设计要求的10 000kN。规范判定单桩竖向抗压极限承载力如式(1)。

(1)

式中:Qu为试桩的单桩竖向抗压极限承载力(kN);

Quu为试桩上段桩的极限加载值(kN);

Qud为试桩下段桩的极限加载值(kN);

W为荷载箱上段混凝土桩和钢管柱的自重之和,该工程仅取桩顶配载加荷前的桩自重(kN);

γ1为试桩的向下、向上摩阻力转换系数,该工程取0.80。

自平衡单桩竖向承载力分析结果如表3所示。

试验结果表明:

(1)该工程设计通过扩大桩底面积的方式,将桩底设计在强风化花岗岩上是合理的。在中风化埋深较深的地区采用AM旋挖扩底灌注桩工艺,能够有效减少桩长,同时满足承载力要求。

(2)该工程3#和8#试桩均支承于受球状风化体之上,实测向下Q-s曲线与其余3根支承于设计持力层的试桩,基本属于同一模式,最大位移量也在合理的范围内。表明:基于该工程地质条件,经过合理的工艺和质量控制后,采用厚度较大的球状风化体作为持力层,亦可达到极限承载力。

表3 基桩自平衡法抗压静载试验分析表

(3)3#和8#试桩虽桩长较短,试验结果也能满足设计要求,试验过程中均未出现陡降段,亦无急剧增大趋势。推算3#试桩桩侧单位面积平均侧阻力达到102kPa,高于相同直径的1#桩约34%;而8#试桩在110%极限荷载下,荷载箱上下段仍能保持稳定,桩侧单位面积平均侧阻力达到94kPa;试验结果高于岩土工程勘察资料给出的建议值;试验卸载过程,上段桩极小回弹量也从侧面说明桩侧摩阻力在上段桩下行过程中的作用。

(4)试桩桩底持力层为强风化花岗岩,其压缩性较高。该工程试桩桩身卸荷后回弹较小,桩身位移回弹量约为16%~25%,远低于嵌岩桩的回弹比例,表明在极限荷载下桩端岩土体已发生了较大的塑性变形。

(5)根据实测结果,试验过程,桩身在荷载箱段上下位移之和,即荷载箱顶撑距离最大为37.96mm,且受上下段桩身侧阻力的影响,卸载后仍有29.82mm。施工过程,随着上部荷载的逐步施加,试验形成的空隙逐步闭合,与相邻基桩形成较大的沉降差异,影响建筑的工后沉降,需及时注浆封闭,以保证上部结构的安全使用。

3 结语

本文结合闽投营运中心项目中自平衡法静载试验的应用,验证了自平衡法试验在该工程地质条件下的适用性和AM旋挖扩底灌注桩的承载能力,并为类似工程的设计和施工提供参考。

试验表明,基于该工程地质条件,采用AM可视化旋挖扩底灌注桩施工工艺,并将强风化花岗岩作为持力层,可有效满足承载力需求,并可有效减少桩身长度。计算桩侧单位面积平均阻力,相对于勘察报告提供的岩土工程设计参数有大幅提高。桩身卸荷后回弹较小,仅为位移的16%~25%,表明桩端岩土层在极限荷载下已发生了较大的塑性变形。