海洋环境复合材料气瓶技术研究

贺大鹏

摘 要:对使用环境为海洋条件下的复合材料气瓶进行了试验研究。复合材料气瓶具有工作压力高、储气量大、重量轻、安全性好等特点,根据现有航空气瓶的成熟经验,通过对海洋环境下对复合材料气瓶可能产生的不利影响,采用一系列针对性试验验证,结果表明:本研究的设计方法能够有效保证复合材料气瓶进在海洋环境中的使用性能。

关键词:气瓶;海洋环境;高压

1概述

针对气瓶工作压力高、安全性和可靠性要求高的特点,根据复合材料航空领域气瓶的成熟经验,针对海洋环境下可能产生的不利影响,通过有针对性的验证试验,掌握主要影响因素及作用程度,制定防护措施,确定复合材料气瓶的设计方案。

海洋环境用复合材料气瓶设计首先保证气瓶高压工作的安全性。因为气瓶的载荷主要是由复合材料承担的,故可以采用网格分析方法确定结构复合材料的铺层设计。【1】其寿命由内胆的受力状态决定,故金属内胆与复合材料的协同受力是关键。通过可获得的金属材料和复合材料的基础性能数据,利用有限元分析技术,结合适当的试验,即可建立复合材料气瓶寿命与材料性能的相关性,从而保证气瓶的可靠性。

海洋环境用复合材料气瓶能够有效减轻重量、工作压力高并具有较高的安全性,在配套装备的使用和维护过程中具有重要意义。

2研究内容

海洋环境用复合材料气瓶的设计主要包括气瓶总体结构设计、防电化学腐蚀涂层设计、密封结构设计和气瓶防海水腐蚀设计。

2.1总体结构设计

由于圆柱型结构最容易实现性能因子的最大化,而且其空间利用率好,故本研究采用圆柱型结构,气瓶内胆采用航空气瓶通用的金属内胆。海洋环境用复合材料气瓶的特点决定了其不仅要达到航空成熟产品的技术要求,还要在结构设计上考虑以下问题:

(1)复合材料气瓶在使用过程中反复充压、卸压,会在复合材料纤维和树脂的界面或树脂基体内部产生缺陷,长期浸入海水时,海水有可能会从这些潜在通道渗入到复合材料和内胆的界面处。此时金属内胆材料在海水中会发生腐蚀,比如均匀腐蚀、晶间腐蚀等。

(2)海水有可能在外压作用下,通过复合材料与内胆瓶嘴的结合处渗入到金属内胆与复合材料之间,侵蚀接触面发生分层。

(3)金属材料与碳纤维在有海水作为介质时还会发生电化学腐蚀反应。

针对第一个问题,采取在承载的复合材料结构层外增加耐海水涂层的设计,防止海水对结构复合材料的渗入。为了便于耐海水涂层的施工,同时进一步保护结构层,在结构层外设计了复合材料防护层。

针对第二个问题,采取在气瓶接嘴端面增加防海水密封结构的设计。

针对第三个问题,采取在金属内胆和结构层之间增加防电化学腐蚀涂层的设计。

海洋环境用高压复合材料气瓶最终的总体结构设计如图1所示。

2.2复合材料气瓶防海水腐蚀技术

2.2.1金属内胆防海水腐蚀设计

本研究对6061铝合金在海水中的腐蚀性能进行了试验研究。采用全浸试验(GB10124-88)和电化学试验方法,分别测量材料在试验介质中的腐蚀失重、腐蚀形态,开路电位(自然腐蚀电位)、开路电位值随时间的变化关系,阴、阳极化曲线等,研究腐蚀特点及其腐蚀电化学行为,为研究不同组合电偶对的腐蚀提供依据。

表1列出了不同实验条件下Al6061试样在人工海水溶液中浸泡腐蚀实验结果。

注:未打磨指试样表面保持原始加工状态;打磨指将试样表面用金相水砂纸打磨最终至800#砂纸;打磨且通气指表面打磨试样试验过程中每隔30分钟向试验溶液中连续通入空气5分钟。

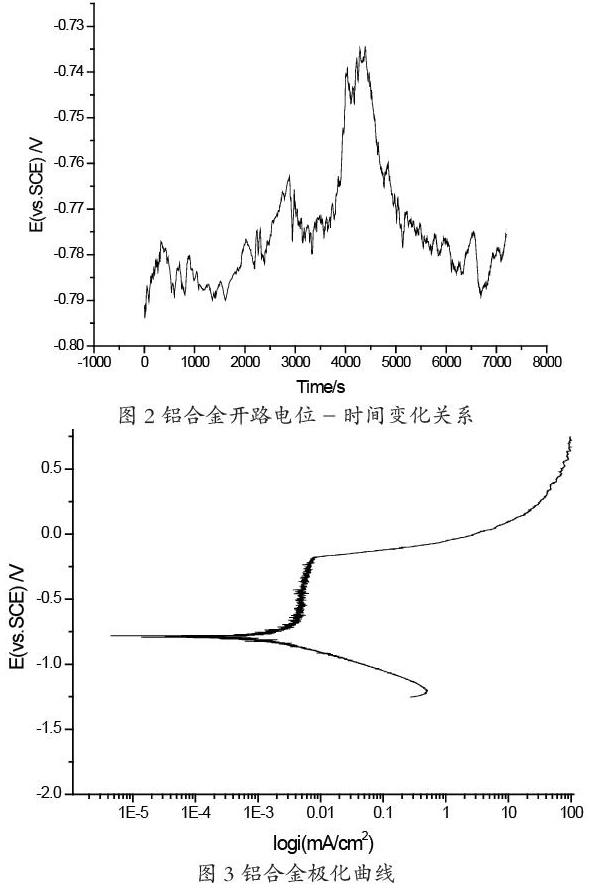

图2为铝合金开路电位-时间变化关系曲线。在所测试的时间内,铝合金的开路电位由-0.795v上升到-0.735v,4500秒后逐渐下降然后在-0.775v—0.785v之间10 mv范围内波动,形成一个较为稳定的值。开路电位和时间关系曲线的变化,说明了铝合金在腐蚀溶液中腐蚀—表面成膜—膜层破坏—又形成新膜而最终达到腐蚀稳定的过程。

圖3为铝合金极化曲线。下分支的阴极极化曲线和上分支的阳极极化曲线相交于一点,该点在Y轴上对应的电位就是名义的自然腐蚀电位(即开路电位),该点在X上对应的电流应为最小电流,即名义下的自然腐蚀状态下的电流。可以看到,材料在人工海水中-0.45v—-0.76v这一电位范围内表现出弱极化行为。

综上所述,根据腐蚀数据进行计算,本研究内胆的壁厚在传统设计基础上增加一定的腐蚀裕度。另外,内胆外壁(含端面)进行阳极氧化处理,以形成致密保护膜。

2.2.2防电化学腐蚀涂层设计

本研究测试了T700碳纤维增强复合材料/铝合金6061所组成的电偶对在人工海水溶液中的电偶腐蚀情况。

为考察不同表面状态对电偶腐蚀的影响,电偶腐蚀用复合材料分两种,其中一种(A)试样表面封涂层,另一种(B)试样则打磨至碳纤维裸露。

不同表面状态碳纤维环氧复合材料T700与铝合金偶对的电偶电流随时间变化关系如图4、图5所示。图中各曲线的表示符号含义:

无——表示裸件;有——表示表面有涂层;

充气——表示为裸件,并定时向溶液中充入空气。

从图4可以看出,向溶液中定时充入空气,电偶电流大大增大,尤其是在实验刚开始阶段,电流密度达到52μA/cm2,是无涂层条件下的60多倍,经过4000多分钟以后,电偶电流大幅度降低到一个相对稳定值,到7000分钟后,由于表面腐蚀产物覆盖的影响,有效反应面积减小,同无涂层条件下电偶电流大小基本接近。图5显示不充气条件下铝合金与复合材料表面有、无涂层两种情况下电偶电流变化趋势。相比而言,要比充气条件下小很多,而且变化趋势基本一致。

图6显示了不同条件下复合材料/铝电偶对电偶电位随时间的变化关系。

复合材料表面有涂层时,电偶电位随时间延长下降幅度最大,经过1500分钟后电偶电位为-1.125V左右,而且趋势很平坦,结合试样表面看到形成了一层膜层,阻碍并减缓了铝合金的进一步腐蚀;充气条件下,可以看到电偶电位维持在-0.725--0.825V之间一个对铝合金来说较高的电位范围内,铝合金表面较长时间保持活化而腐蚀的状态,表现为电偶电流较大的缘故。

综上所述,在铝合金内胆和碳纤维增强层之间设计防电化学腐蚀涂层可提高产品的可靠性。防电化学腐蚀涂层应具备以下特点:与金属内胆和结构层选用的树脂基体相容性好、附着力强,适用于涂刷施工工艺;凝胶状态具有足够的抗压强度,能够承受后续纤维缠绕张力带来的压应力;与结构层树脂共固化。

2.2.3密封结构设计

气瓶采用的密封型式为静密封。由于气瓶工作压力高,锥螺纹连接安全性得不到保证,故采用直螺紋连接,需要在端面设计密封结构。本项目设计了两道橡胶圈密封结构。第一道内侧密封结构在金属内胆与金属堵头之间,其作用是密封气体,第二道外侧密封结构在金属与复合材料之间,作用是隔绝海水。密封结构设计见图7。

密封结构的关键是端面密封槽的设计,要保证第一道内侧密封圈首先受到压缩,同时要保证上紧螺纹后,第二道外侧密封结构正常工作。

2.2.4复合材料防海水腐蚀设计

通过制作复合材料板形件,切割成多组弯曲试样,进行海水全浸试验。然后测定力学性能来考核复合材料在海水腐蚀环境下的强度保留率。表2为试样浸泡前后的弯曲性能对比。

试验结果表明,碳纤维增强环氧复合材料经十个月的海水浸泡,其弯曲力学性能有小幅下降趋势。因此,设计耐海水涂层对包括结构复合材料在内的气瓶整体进行保护。

为验证耐海水涂层对复合材料气瓶防海水腐蚀的可靠性,进行了气瓶缩比件耐海水腐蚀试验。在试验过程中对试验气瓶间断取出在日光下曝晒,然后放入水中升压继续浸泡。每隔一个月进行200次海水中疲劳试验,分阶段完成1000次疲劳试验,使试验气瓶因反复膨胀和收缩产生缺陷,最大限度模拟气瓶实际使用的动态环境。对浸泡的气瓶进行的配合试验有海水中疲劳试验和水压爆破试验。试验结果见表3。

从试验结果来看,耐海水涂层可有效保护结构复合材料。

3 结论

通过以上分析,该设计方法合理可行,通过此种设计生产的复合材料气瓶除满足航空领域气瓶的技术要求外,还具有较好的耐压防腐性能,重量轻,安全性高,能够适应海水环境的工作需求。

参考文献:

[1]徐君臣,银建中纤维缠绕复合材料气瓶研究进展[J].应用科技2012,39(4),64-69.