某核电工程海底排水隧洞长距离硬岩盾构掘进技术

丁涛 谢建刚

摘 要:在新时代背景下,陆续在沿海区域启动一批核电工程建设,海底排水隧洞作为核电工程机组冷却水排放的重要构筑物,顺利完成海底排水隧洞的建设尤为关键。海底排水隧洞多采用盾构法施工,在海底复杂的地质条件下进行盾构掘进,能否顺利穿越各种复杂的地层直接影响核电工程整体建设的进度,海底排水隧洞也逐渐成为核电工程建设的关键路径。本文结合某核电工程海底排水隧洞盾构掘进实际施工情况,阐述了盾构机在长距离硬岩段掘进施工技术,并针对硬岩段盾构卡机原因分析、脱困处理技术及刀具管理做了详细阐述。

关键词:核电工程;海底隧洞;硬岩掘进;脱困处理;刀具管理

1 工程概况

某核电工程全厂规划建设6台百万千瓦级压水堆核电机组,工程采用以海水为冷却水的直流供水系统,低放废液将随温排水排至海域。一期工程建设2台核电机组,每台机组修建1条海底排水隧洞,排水隧洞在海底呈灯泡型线型布置(两条隧洞末端连通),平面最小曲线半径300m。排水隧洞全长约3.5km,其中矿山法段长度约0.7km,盾构段长度约2.8km。盾构隧洞外径7.4m,内径6.7m,管片环宽1.2m,厚度35cm,管片采用“3+2+1”通用楔形管片方案。

排水隧洞最大埋深约22.3m,最小埋深约10.9m,最大水深约25.6m,顶部承受的最大水压约0.35MPa。隧洞通过地层主要为中粗砂、残积土、全风化花岗岩、强风化花岗岩、中风化花岗岩、微风化花岗岩,其中硬岩段(微风化、中风化花岗岩地层)占盾构隧洞段长度40%,约1.1km;复合地层段(即上软下硬地层,下部为微风化、中风化花岗岩,上部为强风化花岗岩或中粗砂)占盾构隧洞段长度18%,约0.5km;软岩地层(全、强风化花岗岩)约占盾构隧洞段长度42%,约1.2km。硬岩段微风化岩天然状态下单轴最大抗压强度达161MPa,石英含量约31%。

2 盾构机刀盘设计

排水隧洞工程盾构机选用广州海瑞克隧道机械有限公司生产的泥水平衡盾构机,盾构机编号为S-976,该盾构机刀盘开挖直径7760mm,采用了辐条+面板型式的复合式6臂结构设计。因本工程排水隧洞盾构段地质条件复杂,刀盘需要满足不同条件下的掘进需求,结合实际情况对刀盘进行了针对性设计。

常规的辐条式刀盘由辐条及布设在辐条上的刀具构成,其特点是刀盘的切削扭矩小,排土容易,土仓内土压可有效地作用到掘进面上,对于地下水压力大、易坍塌的土体,易发生喷涌,辐条是刀盘只能安装切削刀。面板式刀盘由辐条、刀具、开口及面板构成,同时安装滚刀和切削刀具。辐条+面板式刀盘兼有面板式和辐条式刀盘的特点,由较宽的辐条和小块辐板组成,切刀和滚刀分别布置在宽辐条的两侧和内部,满足硬岩段掘进刀盘刚度及软岩段刀盘切削地层出渣开口率等条件下综合需求。因此,盾构刀盘采用辐条+面板式,考虑到运输的需求,刀盘设计成3块,在始发井井口组焊完成后整体吊装下井。

刀盘开口率31%,为防止掘进过程中刀盘结泥饼,在刀盘中心正面区域布置了2个冲刷口,用于对刀盘中心范围加强冲刷。另外,刀盘背部安装了2个主动搅拌棒,盾体上安装了2个被动搅拌棒,用来搅拌挖掘仓内的渣土。

为提高盾构机刀盘的整体耐久性,刀盘设计过程中增加了耐磨防护设计,在盾构刀盘正面、周边区域及周圈采用耐磨材料加强,其中正面采用“WNM”耐磨板,周边区域采用“Vaudit”耐磨板,周圈耐磨环采用“WNM”耐磨板焊接,并在耐磨板上镶嵌硬质合金。另外,还对刀箱进行了耐磨防护。同时,在盾构机刀盘正面增加了磨损检测装置,分别刀盘正面和边缘区域分别配置了1个磨损探测装置,用于反馈刀盘的磨损情况。

3 硬岩段盾构卡机处理

3.1 事件经过

2021年4月9日夜班,盾构机掘进至SSK2+749.0里程停机,停机时掘进参数无明显异常变化,扭矩波动范围0.7Mn.m~1.2Mn.m.,渣样揭示地层为全断面微风化花岗岩,正常交接班后白班进行正常的常压开仓换刀作业。刀具更换完成后立即恢复掘进,继续掘进约30cm后盾构机掘进参数发生异常,主推进油缸总推力为3547t(推进油缸额定最大推力为5946t,因2组油缸故障无法使用,实际推进油缸最大推力约4000t),贯入度为0.7mm/rot,转速为1.53rpm,经现场操作手初步判断盾构机卡死,现场总指挥通知立即停机开仓检查,经常压开仓发现盾构机前盾已经与岩面完全接触无任何间隙,在刀盘顶部发现岩脊,无法继续掘进。

3.2 盾体卡死原因分析

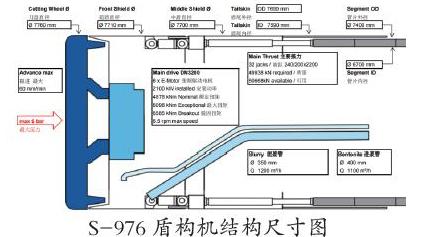

S-976盾构机开挖直径为7760mm,边缘刮刀的直径为7730mm,刀盘切口环直径为7710mm,前盾直径为7710mm,中盾直径为7700mm,尾盾直径为7690mm,盾构机结构尺寸如下图所示。

盾构掘进正常状态下,通过刀盘滚刀切削岩面,形成开挖直径为7760mm的空间拼装管片,保证盾构机主机通过。当刀盘边滚刀磨损一定程度后,开挖直径逐渐变小,当开挖直径接近7730mm,通过磨损边缘刮刀切削岩面保证开挖直径,刀盘扭矩逐渐增加则停机进行刀具更换。

刀具检查过程中,管理人员对更换刀具的检查和反馈工作缺失,在工作中形成思维定势,当掘进参数无异常情况下,直接更换刀具继续掘进,因刀具偏磨开挖直径变小前期参数无明显变化,当前盾步进至欠挖位置时,此时盾体已经卡住。

4 硬岩段盾体卡死处理方法

4.1 常规处理方法

因盾构机在硬岩段最大的风险就是盾构机与岩面卡死,处理难度大、工期长极大影响的盾构施工进度。盾构机在硬岩段卡死常规的处理方法主要有以下几种:

1、增加外置千斤顶直接掘进通过:盾构机卡死状态下,既有的推进油缸总推力难以挤压破碎岩石,通过在盾构机推进油缸附近增加外置千斤顶的方式,加大盾构机的总推力通过前盾盾体挤压破碎岩面,从而实現硬岩盾体卡死脱困。采用这种方法的弊端在于,若岩体欠挖较厚盾构机盾体易变形,且一旦卡死后续处理难度极大,且处理周期较长。

2、钻孔爆破处理:通过在盾构机前盾切口位置钻孔爆破的方式,将与盾构机接触的岩面进行爆破处理,通过松动爆破破碎岩体,再恢复掘进。钻孔爆破处理方法对爆破效果难以控制,且爆破程序及安全管理要求高,在核电工程始施难度较大,周期较长。

3、机械扩挖:通过手持切割机对切口位置进行切割处理,将欠挖部分逐渐切割。该方法的弊端在于切割范围较大,且盾构机开挖仓内为相对密闭空间,机械切割处理方法会产生较大的粉尘,对作业人员身体健康产生极大危害。

4、岩面热处理:岩面热处理方法即采用氧气乙炔燃烧产生高温对岩面进行炙烤,使得岩石崩裂。该方法可处理的岩面范围有限,当前盾与岩面卡死的面积较大时,无法处理。

以上方法,在以往盾构施工案例中已有应用,处理的时间均较长,对工期产生较大影响。结合本工程实际情况,主要采用主动交接推进,开挖仓加压回退盾体的方式进行脱困处理。

5 硬岩段盾构掘进管理

本工程海底排水隧洞硬岩段掘进距离较长,约1.1km,远高于常规盾构隧洞硬岩段掘进距离,且岩石单轴抗压强度高,刀具消耗量大。因此,为减小长距离硬岩段刀具异常消耗问题,针对硬岩段掘需从日常刀具管理环节加强,降低刀具异常耗量,达到加快进度节约成本的目的。

同时,因盾构机在经历硬岩段长距离掘进,边缘刮刀无法安装难以对开挖直径不足起到预警作用,加之边滚刀产生偏磨情况下前期刀盘扭矩变化较小极易再次造成盾构卡机现象,因此,盾构硬岩段掘刀具更换需重点进行管理。

5.1 硬岩段盾构掘进技术管理

结合以上实际情况,盾构机在该工况下掘进重点关注主动铰接油缸伸缩值、刀具更换距离、掘进参数等问题。

1、为减小因盾构机卡机处理难度,在硬岩段掘进过程中,将主动铰接油缸伸至110~120mm,以保证盾构机出现卡机状态下可进行回收铰接操作进行脱困处理,减小处理难度。

2、按照每掘进5~10环必须进行常压开仓检查刀盘、刀具进行管理,及时检查和更换刀具减小卡机风险。

3、在掘进过程中,操作手需重点关注扭矩及推力的变化。当刀盘扭矩产生较大波动时及时停机检查边缘滚刀磨损情况;当推进油缸推力异常增加且刀盘扭矩变小时,应停机进行全面检查。

5.2 刀具采购维修管理

1、建立刀具动态台帐。通过台账实时反应刀具、配件入库、出库和库存情况,避免刀具消耗量过大,出现供应不及时导致的停窝工情况。

2、根据盾构队的刀具需求及库存要求提前配备相应的刀具。首先,提前考虑刀具及配件采购周期,进口刀具采购周期两个月,国内滚刀采购周期1个月。其次,在一般情况下,保证库存有整盘刀具更换的备用梳理。同时,盾构刀具采购计划必须超前,实际库存少于计划库存时,立即启动采购程序。

3、新刀具及配件入库验收。首先,根据厂家提供刀具及配件清单、基本参数及质量证明资料(合格证等)进行验收并将资料存档保存。进场新刀按要求观察刀具及配件的外观,保存是否完整、有无损伤(磕破、渗油、漏油、端盖松动等),并根据厂家提供的参数测试刀具的启动扭矩及刀具刀圈的硬度。

启动扭矩:用扭矩扳手转动刀圈并读出数值,若数值在厂家提供的范围内之内,做好记录,完成实验过程,刀具可以投入使用,否则,新购刀具退回供应商。

硬度:用里氏硬度仪进行测试,若数值在厂家提供的范围内之内,做好记录,完成实验过程,刀具可以投入使用,否则,新购刀具退回供应商。

4、旧刀具入库验收。首先,根据修刀间提供的维修单进行验收,并将资料存档保存(每一把刀)。其次,观察修刀的外观,配件的更换是否和维修单一致、刀轴号是否根据使用次数按要求进行刷漆标记、有无损伤(磕破、渗油、漏油、端盖松动等)。根据原厂家及刀圈配件提供的参数测试刀具的启动扭矩及刀具刀圈的硬度等。

启动扭矩:用扭矩扳手转动刀圈并读出数值,若数值在厂家提供的范围内之内,做好记录,完成实验过程,这把刀可以投入使用,否则,自修的刀具返回修理间。

硬度:用里氏硬度仪进行测试,若数值在厂家提供的范围内之内,做好记录,完成实验过程,这把刀可以投入使用,否则,自修的刀具返回修理间。

5、刀具维修过程管理。在修刀过程中,物资管理部门需不定期进行旁站监督,留下影像资料,跟踪更换的刀具配件,质量管理部分对维修好的刀具进行检验,重点对刀具的密封压力、启动扭矩进行检查。

6、监督检查维修间的维修单填写情况,维修单应准确反映所维修刀具的所有信息,包括损耗情况、更换部件、刀具编号等,填写不全或不清不签字验收。

6、结束语

本工程排水隧洞硬岩段距离长,掘进施工难度较大,通过以上硬岩段掘进管理方法,盾构机在剩余的约300m硬岩段掘进顺利,未出现因刀具异常损坏产生的盾构卡机风险,同时通过有效的施工工序管理及刀具管理,刀具的消耗量有明显的降低。本文通过以上实际案例的分析,可为类似工程提供经验借鉴。

参考文献:

[1] 张 颖.李铭军.何肖健.小半径曲线盾构隧道设计及施工新技术. 《都市快轨交通》, 2010, 23(5):76-78

[2] 杨秀仁.北京地铁盾构隧道设计施工要点. 《都市快轨交通》,2004,17(6):32-37;

[3] 陳 馈. 客运专线狮子洋隧道盾构设计与施工.《建筑机械化》,2007,28(1):43-46;