浅议麻花针系列连接器附件质量提升

邓正梅

摘要:麻花针系列产品作为公司的优势产品,在国内军工行业有着明显的竞争力,近年来,麻花针系列产品附件问题频发,由于大部分问题都是低层次问题,给公司声誉和形象造成非常大的影响,让用户对公司质量控制水平产生了较大的怀疑,本文主要针对近年来来麻花针系列产品的附件问题进行统计和分析,对附件的检验现状进行探讨,以期待对产品附件质量提升有起到一定的改进作用。

主题词:麻花针、连接器、附件、质量

引言

近年来,随着综合国力的提升,武器装备迎来了大规模的发展。连接器作为武器系统内

的最基础性元件,用量迅速上升,逐步成为武器系统或分系统的重要组成部分,连接器的可靠与否关系到总体系统的可靠性及安全性。因此,任何连接器的失效将导致严重的后果。同时随着武器整体性能和质量的提升,各用户单位甚至提出了连接器零缺陷的质量要求,而连接器失效形式较多,质量问题频发,跟总装单位的零缺陷要求相差甚远。

本文主要是对近年来的麻花针系列产品附件质量问题进行统计、分析,对附件质量问题频发的原因和质量控制现状进行探讨,深层次分析原因,找出问题的根源,提出质量提升措施,期望对麻花针系列连接器附件质量有所提升。

1质量问题分析

2016年以来,我公司麻花针系列产品共发生质量问题58次,其中因为附件质量问题就达22次,占比达到37.93%,是整个连接器产品中质量问题最多的部件,如果能将附件质量问题控制住,我们的外部质量问题将大大减少,产品质量会得到质提升。

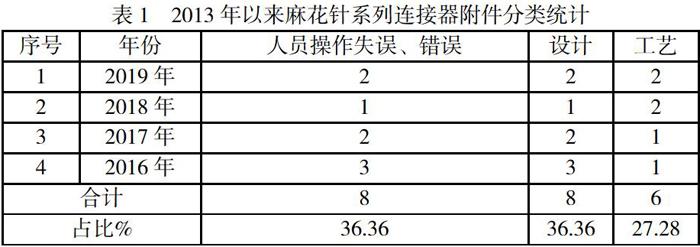

经过统计,22次问题中人员操作失误、错误为8次,设计不合理8次,工艺问题6次,具体详见表1。

2质量现状

2.1 检验现状

螺纹类附件生产完毕到发用户使用的整个过程的检验有:1)零件入库时采取螺纹规进行抽检,后续才增加了螺纹的大小径检验要求;2)成品检验项目时目测检验外观。外观检验是组装成成品后进行,附件只是作为产品的一个部件,由于公司外观检验本身存在较多问题,如:1)不同检验员对不同产品结构控制点掌握存在差异,需要进行统一认识,对同类产品的检验项目和步骤进行统一;2)检查方法缺乏,对外观检验问题没有系统性的统筹检查方法,即先检查什么、后检查什么?哪个部位应该怎样检验?现均是检验员自己凭感觉进行,导致个别性的外观问题漏检出厂;3)现有文件对外观检验的判断规定不明确,对不同产品的外观检查应注意的事项和判断依据存在不确定性,沒有对比性;4)质量意识问题,由于各种因素影响,可能存在没有认真检验或检验不彻底的问题;5)成品装配操作、检验人员认为附件的问题大部分是零件问题,与装配无关,所以在检验时容易忽视。

综上可知,附件的整个生产过程检验项目缺乏,成品互换性检验并未进行锁紧件的互换性检验,且大部分存在问题的均为安装螺钉的内螺纹,在目测检验外观时很难发现。因为附件的检验水平低下,检验有效性非常差,所以导致很多存在低级问题的产品频繁出厂,在用户处造成了特别恶劣的影响。

2.2试验验证现状

附件的试验验证目前还是一个盲区,工艺更改、设计更改均无相应的试验验证,都是“拍脑袋”式的决定,新品鉴定时,机械寿命试验也应包括附件的寿命,但实际试验时,对附件的机械寿命未进行验证。力学试验时,产品未模拟用户的安装方式进行安装验证,且大部分新结构或者改型结构的附件没有任何验证就交付用户使用,这也是导致附件问题频发的主要原因之一。

2.3技术状态控制现状

由于设计、工艺对附件的技术状态控制认识不够,所以导致设计、工艺变更随意,如近年来频繁反馈的J30J某锁紧件技术状态变更问题,J63A销钉压装工装变化问题,螺纹由丝锥加工变更为挤压加工问题等都存在设计、工艺随意变更,变更后未进行充分的验证的情况,且针对变更后的设计和工艺方法没有针对性的检验要求,导致产品使用时附件出现问题,甚至造成多次总装厂反馈,给公司质量形象造成非常严重的负面影响。

3控制措施

3.1 检验方面

目前为止,对于附件的检验没有任何有效的文件指导,对具体附件的检测细节问题无明确规定,对检测使用的方法和检测手段也未明确指出,目前的检测手段和检测方法不能满足产品质量要求。加之生产任务的紧迫性和检验员对产品的认识差异,对附件的检验存在认识不统一性和任意性,对某个检验项目的具体要求没有统一的标准,而是凭经验进行检验。为此,提出下列建议:

3.1.1检测项目标准化

1)来料检验

针对不同的附件以及加工工艺,编制不同的检验文件,由于麻花针系列产品使用的各类安装螺钉内螺纹均采用的挤压加工,外协在提供各尺寸检验记录时,应提供剖面检查的记录以及样件,零件来料入库时对样件和记录进行确认,防止挤压类螺纹附件大面积的出现质量问题。

2)成品检验

对麻花针列附件进行有效分类,对不同类别的附件编制专门的检验指导作业书,在作业指导书中针对不同类别的附件,列出检验项目、检测顺序、检测方法、检测手段、判断依据和注意事项,并将该作业指导书对相关人员进行培训,提高检查技能和水平,使之检测项目标准化、规范化,任何检验员对产品的检测思路清晰,防止存在错漏检的情况。

4.1.2检测设备智能化

由于附件种类众多,现有的检验方法已经无法适应产品质量要求,如螺纹类零件,只有100%检测才能保证零缺陷出厂,所以必须探索附件检测设备智能化,这样既可减少人员的劳动强度,又能对附件进行精确的检测。

4.1.3人员素质和技能提升制度化

定期的质量意识培训,对内部员工,除了公司开展的各种形式的质量文化宣贯与学习,以及各种培训外,在班组内部必须进行了质量案例讲解宣贯,具体做法是:1)每周收集典型的质量案例汇编成册,定期向相关人员进行宣贯与讲解,传看问题产品,让员工及时了解到产品已经存在或者容易存在哪些缺陷、不足,这些缺陷会给用户和自己造成影响,让他们在下次生产类似产品问题时,心中有数,知道该产品出现过那些问题,加深对产品质量问题的印象,在后续生产时就不会在“踩地雷”,犯类似的问题,对提高员工质量意识收到了较好的效果;2)在对外方面,充分利用各种机会加强和用户的沟通,信息得到共享,并将用户的要求及时传达给操作人员,避免很多不必要问题发生。虽然是“亡羊补牢”的做法,但实践证明,这样的做法比较有效果。

4.2试验方面

在新品鉴定、周期试验等试验过程,需将附件与产品同等验证,试验工装应配备齐全,试验时必须模拟用户的安装和使用进行试验,新结构的附件还应增加一些极限试验,保证附件的使用可靠性。

4.3技术状态控制方面

附件的设计变更、工艺方法变更也应按程序文件要求进行充分的试验验证,模拟用户的安装使用方式进行极限试验,组织会议评审,避免随意变更为产品埋下质量隐患。

5 结论

本文主要从公司麻花针系列连接器附件2016年以来的质量问题着手,阐述了附件质量控制水平的现状,以及后续附件质量控制的建议措施,希望以此为契机,对连接器附件质量有所提高。更希望有更多的专业人士对产品质量这个永恒的话题作更广泛、更深入的研究和探讨,共同提高产品质量。

参考文献:

[1] 杨奋为.航天用电连接器的可靠性研究[J].上海航天, 1997年第1期