基于交叉型双气室空气互联悬架的全地形车侧倾特性研究1)

王 震 祝恒佳 陈晓宇 张云清

(华中科技大学,武汉 430074)

(中国民航大学,天津 300300)

引言

全地形车,是一种可用于非铺装路面驾驶且具有极强的通过性的一类汽车,其前悬架多为双横臂独立悬架,后悬架为双横臂或多连杆独立悬架等[1-3].Kurczyk 等[4]基于全地形车设计了一款模糊控制的半主动悬架,Koch 等[5]基于全地形车设计了一款自适应型主动悬架.Ben 等[6]基于全地形车半车模型,分别对被动、半主动和主动悬架进行了平顺性与操稳特性的分析.考虑到能耗与可靠性问题,半主动、主动悬架对于多恶劣工况运行的全地形车并无优势.而互联悬架不仅能耗低,而且可以在不同车轮间传递力的作用[7],通过调节相关悬架参数使全地形车获得优异的动力学性能.根据连接介质的不同,互联悬架可分为机械互联悬架、油气互联悬架[8-9]、液压互联悬架[10-11]和空气互联悬架.

空气互联悬架的概念和结构最早由William[12]于1959 年提出并申请专利,其非线性刚度特性以及优异的减振性能吸引了国内外学者研究.Bhave[13]建立了具有垂向、俯仰两自由度运动的空气互联悬架动力学模型,然而推导过程没有考虑空气流动过程的损失,与实际工况误差较大.Kat 等[14]建立了基于三轴半挂车的纵向互联空气悬架的数学模型,并通过实验进行了验证.Li 等[15]通过仿真和台架试验的方式研究了单气室纵向和横向互联形式对车辆消扭、抗侧倾、抗俯仰等性能的影响.李仲兴等[16]针对横向空气互联悬架的侧倾角刚度进行了影响因素的定性分析,提出了一种互联管径选定方法.Zhu 等[17-18]研究了空气弹簧部件的力学模型并提出一种新的空气弹簧--管路--附加气室系统的动力学模型,解释了空气弹簧幅频特性与气囊橡胶材料,摩擦之间的关系.但以上空气互联悬架的互联型式局限于同轴两侧的单气室通过单一气动管路联通的互联形式,该互联型式可以有效降低全地形车在不平坦路面上车身振动情况,但由于其侧倾刚度低,高速转弯时车身侧倾严重,导致汽车侧倾特性较差.

动力学仿真与控制技术在解决航天器[19-21]、多足机器人[22-24]等科学问题方面做出了巨大贡献.而针对主动控制互联悬架的动力学仿真研究方面,文献[25-27]进行了相关探索,研究表明,采用适当的控制逻辑对液压互联悬架的伺服阀进行控制从而改变悬架互联状态可以有效改善行驶平顺性与操纵稳定性.

Zhu 等[28]和Zhang 等[29]分别研究了交叉型双气室空气互联悬架、交叉型液压互联悬架车辆的自由振动模态,通过侧倾模态与垂直模态的对比进行侧倾刚度与垂向刚度的定性分析.Smith 等[30]对交叉型液压互联悬架的操稳特性进行了理论分析.周敏等[31]将交叉型液压互联悬架应用于全地形车,并证明液压互联悬架系统可提升车辆侧倾特性.由此推测,交叉型双气室空气互联悬架也具有提升车辆侧倾特性的性质.

本文设计了一种交叉型双气室空气互联悬架并应用于侧翻事故发生率极高的全地形车上,首先从悬架垂向刚度与侧倾角刚度分析的角度确定PIS 和UN-PIS,HS 二者之间关系,然后将AMEsim气体耦合模型与ADAMS/Car 全地形车动力学模型交互,并经过J型弯高速典型仿真工况分析,对交叉型空气互联悬架的侧倾特性进行研究,最后通过影响因子敏感度分析,为PIS 系统气路参数选取提供理论依据.

1 侧倾平面交叉型双气室气体耦合模型

本节首先进行侧倾平面交叉型双气室空气互联悬架结构分析,然后进行了悬架的刚度分析.基于AMEsim 平台建立了双气室气体耦合模型,该模型包含了空气动力学、流体力学与热力学基本理论,为简化仿真流程,提高仿真效率,在建模时进行以下假设:

(1)空气弹簧系统内气体为理想气体,满足理想气体状态方程.

(2)气囊线性化假设:各气囊有效面积为定值,气囊的体积变化全部由自身垂向压缩伸长导致.

(3)气体流通为等熵过程.

(4)忽略空气弹簧橡胶材料的影响.

1.1 模型分析

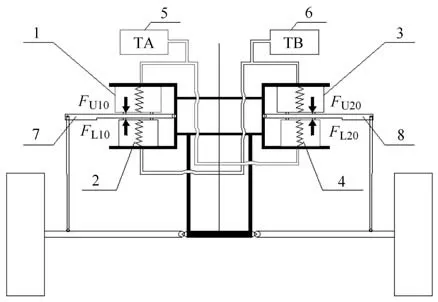

如图1 所示,交叉型双气室空气互联悬架包括左右两侧空气悬架系统,左侧空气悬架系统由左上气室,左下气室和左摇臂组成,右侧空气悬架系统由右上气室,右下气室与右摇臂组成.左上气室通过管路与右下气室、附加气室TA 联通,右上气室通过管路与左下气室、附加气室TB 联通.左摇臂连接左侧推杆与左侧上下两气室,右摇臂连接右侧推杆与右侧上下两气室.悬架跳动时,推杆带动摇臂绕支点转动,进而带动上下气室压缩与拉伸,实现气体在交叉气室中流通.

图1 交叉型双气室空气互联悬架示意图Fig.1 Schematic diagram of PIS

当搭载此互联悬架的全地形车向右转弯时,车身朝左侧侧倾,此时,左侧上气室被压缩,下气室被拉伸,气体的流通使右侧上气室收缩,下气室膨胀,使右摇臂绕车身连接轴处逆时针转动,从而产生“右侧车身被摇臂往下拉”的效果,提升了过弯时全地形车的抗侧倾性能.

1.2 悬架刚度分析

交叉型双气室空气互联刚度分析模型如图2 所示,图2(a)为模拟平行轮跳试验模型,图2(b)为模拟异步轮跳试验模型.静平衡状态下,两条管路内压强PA和PB的初始值为P0,左右上气室体积VU1和VU2始值为VU0,左右下气室体积VL1和VL2初始值为VL0,两附加气室VTA和VTB初始值为VT0.假设上下气室有效面积在气室压缩和拉伸过程中为定值AU0和AL0,为定性分析悬架刚度并简化分析过程,将悬架杠杆比设为1.

图2 交叉型双气室空气互联刚度分析模型Fig.2 Stiffness analysis model of PIS

1.2.1 PIS 系统刚度分析

(1)PIS 系统垂向刚度分析

如图2(a),对交叉型双气室空气互联悬架进行同向轮跳实验,固定两侧簧上质量,左右两侧活塞同时施加向上的微小位移x.左右两侧空气弹簧提供的合力有

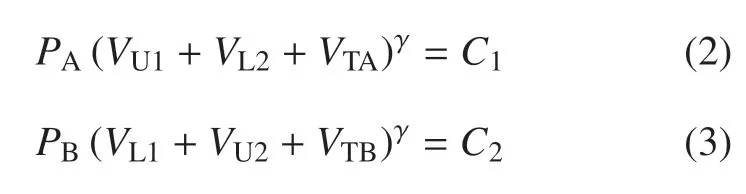

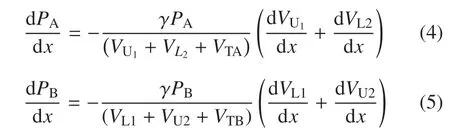

根据理想气体状态方程有

其中,γ 为多变指数.外部激振频率较低时γ=1,此时空气弹簧表示静刚度,当外部激振频率较高时γ=1.4,此时空气弹簧表示动刚度.本试验过程中取γ=1.

对式(2)和式(3)左右两边关于x求导,可得

由于活塞相对位移较小,忽略各气室气压、体积相对初始值变化量,并定义若气室体积减小则其关于位移求导为负,反之为正.对式(1)左右两边关于位移x求导,并将式(4)和式(5)代入,可得PIS 互联悬架垂向刚度

(2)PIS 系统侧倾角刚度分析

如图2(b),对交叉型双气室空气互联悬架进行异步轮跳实验,固定两侧簧上质量,左右两侧活塞分别同时施加向上、向下的微小位移y,地面绕汽车中心线与地面交点处转动了一个与汽车侧倾角相等的角度θ,悬架对地面施加一个阻止其转动的力矩T

将式(2)和式(3)左右两边关于y求导,可得

并且由几何关系

由于活塞相对位移较小,忽略各气室气压、体积相对初始值变化量,并定义若气室体积减小则其关于位移求导为负,反之为正.对式(7)左右两边关于θ求导,并将式(8)~式(10)代入可得PIS 互联悬架侧倾角刚度

1.2.2 UN-PIS 系统刚度分析

(1)UN-PIS 系统垂向刚度分析

UN-PIS 系统垂向刚度分析过程与PIS 系统一致,但由于UN-PIS 系统管路断开,使得左右两侧悬架相互独立,不存在相互影响.双气室空气弹簧垂向刚度即为UN-PIS 系统垂向刚度

(2)UN-PIS 系统侧倾角刚度分析

由侧倾角刚度公式,可得

1.2.3 刚度对比

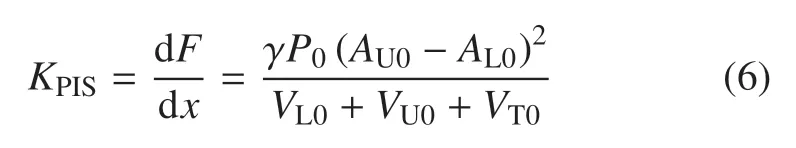

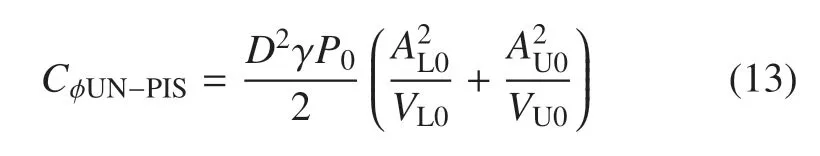

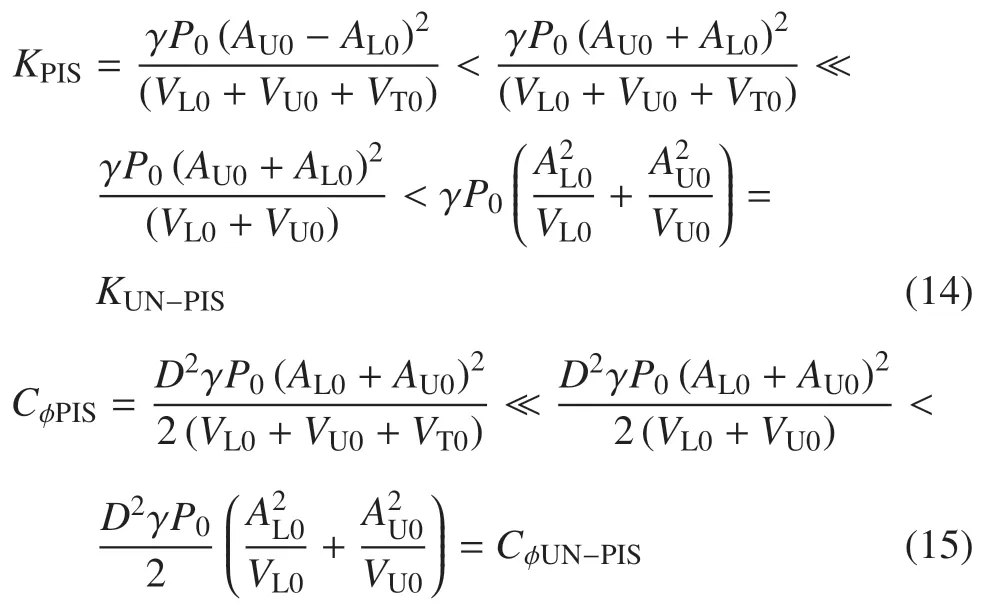

(1)PIS 与UN-PIS 系统垂向刚度、侧倾角刚度对比.搭载交叉型双气室空气互联悬架的同一台全地形车,管路联通为PIS 互联悬架,管路断开则为UN-PIS 非互联悬架.管路断开前后瞬间的垂向刚度分别为式(6)和式(12),侧倾角刚度分别为式(11)和式(13),分别进行比较

由上式可知,PIS 互联悬架的垂向刚度与侧倾角刚度远小于UN-PIS 非互联悬架.即搭载交叉型双气室空气互联悬架的全地形车,管路断开瞬间形成UN-PIS 系统,造成垂向刚度与侧倾角刚度瞬间增强,整车平顺性瞬间恶化.

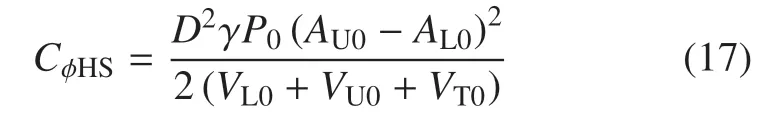

(2)等垂向刚度PIS 与HS 系统的侧倾角刚度对比.假定普通螺旋弹簧HS 刚度与PIS 互联悬架垂向刚度相同,即定义KHS=KPIS,则有

由侧倾角刚度公式,HS系统侧倾角刚度为

根据式(11)和式(17),有

上式表明,具有相同垂向刚度的交叉型双气室空气互联悬架PIS 和传统螺旋弹簧悬架HS,前者较后者可以提供更多的侧倾角刚度,表明PIS 系统较普通螺旋弹簧悬架HS 可以在保证平顺性的前提下有效抑制转弯工况下车身的侧倾.

1.3 单气室AMEsim 模型

如图3 所示为AMEsim 中创建的单气室空气弹簧模型.下活塞单元模拟单气室气囊垂向压缩拉伸过程,将下活塞单元与可变容积气室连接,以模拟单气室组件(如图3 圈内所示);上活塞单元与定容积气室连接,且上活塞单元与下活塞单元对顶连接,以模拟气囊上表面所受大气压力;外部激励信号与上活塞连接,该激励信号将同时作用于上下两活塞,以模拟摇臂与气室连接点处位移激励对气室的作用.

图3 单气室空气弹簧AMEsim 模型Fig.3 Single chamber AMEsim model

特别的,所述上活塞单元与下活塞单元直径相同,均为气囊有效直径,所述定容积气室的压强设定为1.0×105Pa,且容积设置为无限大,以排除上活塞单元运动对定容积气室压强的影响.该单气室空气弹簧支撑力为

气室模型内部压强Pi为绝对压强,且Pi的安全工作区间处于在(1.5~7.0)× 105Pa 之间,若忽略大气压Pa对该空气弹簧支撑力的影响,可使计算误差最高可达67%,故建模过程中大气压不可忽略.

1.4 侧倾平面空气互联悬架AMEsim 模型

根据气体流通路径,结合前文创建的单气室AMEsim 模型,在AMEsim 中进行半车侧倾平面空气互联悬架模型搭建,如图4 所示.

图4 半车侧倾平面空气互联悬架AMEsim 模型Fig.4 Half car roll plane of PIS AMEsim model

值得注意的有,左上气室与左下气室所接受位移激励信号符号相反,以模拟实际摇臂转动对上下气室的压缩拉伸作用,上气室弹簧力减下气室弹簧力等于单侧空气弹簧支承力.

结合全地形车前后轴簧上质量、气室布置型式、前后偏频与气囊安全压强范围,进行气囊、管路选型与平衡状态下气体参数计算,整车气路系统初始参数如表1.

2 全地形车动力学模型

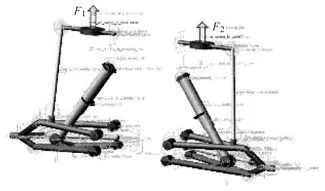

2.1 前悬架模型

如图5 和图6 所示,所研究的全地形车前悬架为双横臂式独立悬架,左右两侧各有上下两个气室,上下两个气室通过摇臂支座相互连接,所述摇臂支座一端与车架铰接另一端与推杆铰接.当悬架跳动时,单侧推杆推动摇臂带动上下两个气室做压缩、拉伸运动.将左右两侧上下气室的弹性力简化为垂直方向上的合力F1和F2.

表1 气路系统初始参数Table 1 Initial parameters of gas system

图5 前悬架动力学模型Fig.5 Dynamics model of front suspension

图6 前悬架三维模型Fig.6 3D model of front suspension

2.2 后悬架模型

如图7 和图8 所示,所研究的全地形车后悬架为斜置单纵臂独立悬架,双气室结构与前悬架一致.当悬架跳动时,单侧推杆推动摇臂带动上下两个气室做压缩、拉伸运动.将左右两侧上下气室的弹性力简化为垂直方向上的合力.

图7 后悬架动力学模型Fig.7 Dynamics model of rear suspension

图8 后悬架三维模型Fig.8 3D model of rear suspension

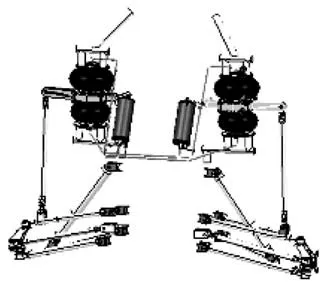

2.3 机械气体耦合整车模型

如图9 和图10 所示为整车机械气体耦合动力学模型与整车三维模型,以下为搭载上述交叉型双气室空气互联悬架的全地形车参数表.

图9 整车机械气体耦合模型Fig.9 Mechanical-gas coupling model of vehicle

图10 整车三维模型Fig.10 3D model of vehicle

表2 全地形车初始参数Table 2 Initial parameters of all-terrain vehicles

3 机械--气体动力学联合仿真

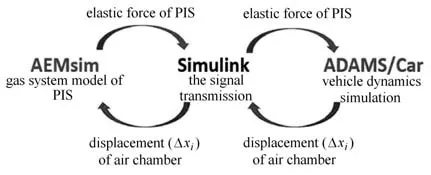

3.1 仿真模型

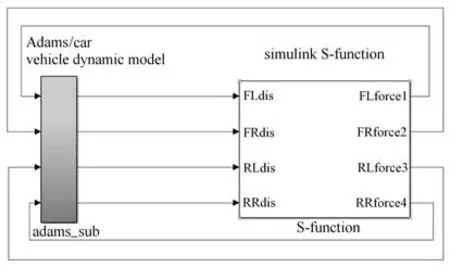

如图11 联合仿真示意图,将交叉互联悬架气体耦合模型与整车动力学模型通过Simulink 作为信号传输中介进行通信.ADAMS/Car 整车动力学模型的输入变量为AMEsim 气体耦合模型中的各悬架弹簧力,输出变量为各悬架摇臂与双气室连接点处位移信号∆xi;AMEsim 气体耦合模型的输入变量为各悬架摇臂与双气室连接点处位移信号∆xi,输出变量为各悬架弹簧力.从而建立了完整的机械--气体耦合多自由度动力学联合仿真模型.

图11 联合仿真流程图Fig.11 The flow chart of co-simulation

图12 AMEsim 气体系统模型与Simulink 交互Fig.12 The AMEsim gas system model interacts with Simulink

图13 ADAMS/Car 动力学模型与Simulink 交互Fig.13 The ADAMS/Car dynamics model interacts with Simulink

3.2 J 型高速过弯仿真试验

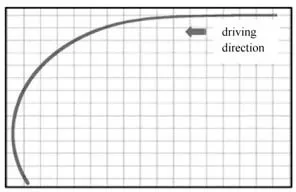

试验工况:从初始位置开始,直行3 s,紧接着前轮转角在4 s 内左转20◦,然后固定前轮转角保持8 s,试验共用时15 s,整个过程保持车速50 km/h.图14 和图15 为试验过程轨迹.

图14 仿真试验轨迹图Fig.14 Track of simulation experiment

图15 仿真实验后视图Fig.15 Back view of simulation experiment

试验对象:①搭载交叉型双气室互联悬架(PIS)的全地形车,互联管路直径10 mm.②搭载双气室非互联悬架(UN-PIS)的全地形车,各连接管径参数设置为0.001 mm,以实现物理意义上的管路不连通.③搭载传统螺旋弹簧悬架(HS)全地形车,其悬架弹簧刚度和杠杆比已调节至与第一组试验对象完全相同,参数见表2.

整车气路系统初始参数与全地形车初始参数上文中已给出.通过测取两组试验中全地形车侧倾角随时间的变化曲线,对交叉型双气室空气互联悬架全地形车在J 型高速过弯中的侧倾特性进行评价.

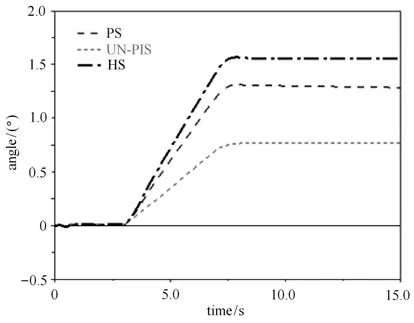

如图16 中PIS 与UN-PIS 曲线对比,在7.0 s 至15.0 s 之间的稳态过程中,UN-PIS 曲线位于下方,其稳态倾角为0.7◦,而PIS 全地形车稳态侧倾角为1.3◦.验证了1.2 节结论,即气体系统状态相同的双气室互联悬架PIS 与非互联悬架UN-PIS,前者侧倾角刚度远小于后者.亦表明PIS 系统在正常运行状态下,若切断互联管路,会形成UN-PIS 非互联状态,使悬架刚度瞬间大幅上升,平顺性瞬间变差.在整个试验过程中,PIS 与UN-PIS 全地形车各部分悬架上气室压强变化见图17.

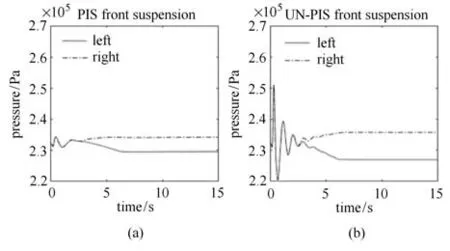

如图17(a)和图17(b)分别为PIS 与UN-PIS 前悬架左右两侧上气室内压强变化,前悬架气室初始压强为2.32×105Pa,在第3 s 之后的左转过程中,全地形车车身向右侧倾,PIS 互联悬架左右两侧上气室分别受拉力和压力,稳态压强分别为2.28×105Pa 和2.35×105Pa;UN-PIS 非互联空气弹簧由于侧倾角刚度大于PIS 系统,提供更大的侧倾支撑,其左右两侧上气室稳态压强分别为2.26×105Pa 和2.36×105Pa;图17(c)和图17(d)为PIS 与UN-PIS 后悬架左右两侧上气室内压强变化,其趋势与前悬架相同,不予赘述.

图16 PIS、UN-PIS 和HS 侧倾角变化曲线Fig.16 Roll angles of PIS,UN-PIS and HS

图17 PIS 与UN-PIS 全地形车各气室压强变化Fig.17 Pressure variation in each chamber of PIS and UN-PIS all-terrain vehicles

如图16 中PIS 与HS 曲线对比,PIS 全地形车稳态侧倾角为1.3◦,而HS 全地形车稳态侧倾角为1.6◦.PIS 系统较HS 系统稳态侧倾角降低约18%.验证了1.2 节结论,即具有相同垂向刚度的PIS 与HS 系统,前者能够提供更多的侧倾角刚度.且由此推知,在保证提供相同的侧倾角刚度前提下,PIS 系统较传统螺旋弹簧HS 系统能大幅降低偏频,提高全地形车平顺性.

3.3 气体系统敏感度分析

上述两部分试验研究了初始气体状态相同的双气室非互联悬架与互联悬架,垂向刚度相同的互联悬架与传统螺旋弹簧悬架.本节对气路系统中影响动态侧倾特性的相关因子包括连接管路管长、管径、附加气室容积进行敏感度分析,仿真工况与前文试验等同.

3.3.1 管长敏感度分析

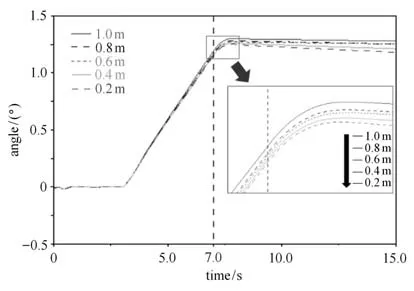

如图18 所示管长敏感度分析,随管长从1.0 m 至0.2 m 以0.2 m 为梯度的逐步减小,稳态侧倾角从1.30◦逐步降低至1.20◦,整体降幅为0.1◦.表明管长在小于1.0 m 的长度范围内,连接管路越短,侧倾刚度越大,但影响程度较小.

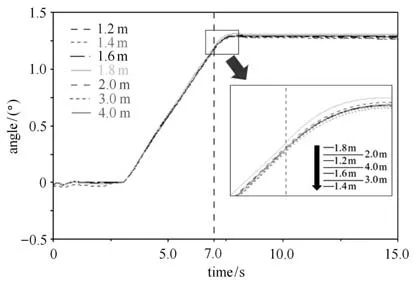

如图19,随着管长从1.2 m 增大至4.0 m,8 组实验曲线非常接近,最大稳态侧倾角1.30◦,最小稳态侧倾角1.27◦,变化幅值仅为0.03◦,变化量为2%,可认为影响极其微弱,同时呈现出随管路增长,稳态侧倾角趋于定值的趋势.

图18 1.0 m 至0.2 m 管长分析Fig.18 Pipe length analysis from 1.0 m to 0.2 m

图19 1.2 m 至4.0 m 管长分析Fig.19 Pipe length analysis from 1.2 m to 4.0 m

由于互联管路的层流特性,管路产生的阻力与管长成正比,与管径的四次方成反比[32].因此,当管径一定时,且由于空气动态黏度较小,一定范围内管道长度变化引起的阻尼力较小.从而当管路长度在0.2 m 至4.0 m 整体区间变化过程中,侧倾角刚度变化微弱.

管路越短,气体在管路中摩擦产生的阻力越小,当管路从初始的0.2 m 逐步增大至1.0 m 过程中,气体与管路摩擦引起阻力逐步开始产生作用,气体能量损耗,使得侧倾角刚度逐步减小,稳态侧倾角逐步增大.

当管长大于1.0 m 并继续增长至4.0 m 的过程中,随管长增大,气体与管路摩擦阻力的影响效果较初期影响效果相比逐步降低,且与气囊和附加气室容积引起的悬架刚度变化相比十分微弱,从而使悬架稳态侧倾角趋于定值.

但由于全地形车实际空间所限,单根管长基本处于小于1.0 m 的范围,从而全地形车空气互联悬架气体管路长度的选取原则为:在有限长度内,管长应取较小值,有利于提升全地形车侧倾角刚度.

3.3.2 管径敏感度分析

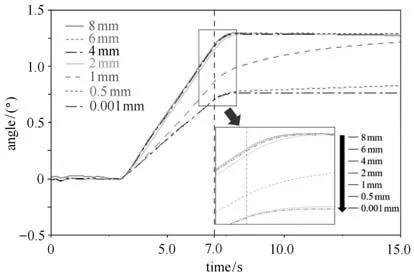

如图20 所示管径敏感度分析,管径从8 mm至0.001 mm 逐步减小过程中,稳态侧倾角从1.30◦降低至0.75◦.管路由8 mm 降低至4 mm 过程中,稳态侧倾角呈现逐步降低趋势,但变化微弱,管径在2 mm,1 mm,0.5 mm 至0.001 mm 变化的过程中,稳态侧倾角共降低42%.表明管径越小,系统越趋近于非互联UN-PIS 状态,侧倾角刚度越大,但只在管径减小的末端2 mm 范围内产生刚度突变.

图20 8 mm至0.001 mm管径分析Fig.20 Pipe diameter analysis from 8 mm to 0.001 mm

如图21,管径从10 mm 以2 mm 为梯度增大至18 mm 过程中,稳态侧倾角逐步降低,但总变化量仅为0.1◦.表明管径存在一个临界值(该例中临界值处于为8~10 mm 范围内),若管径小于该临界值,管径越小,管径引起的气体流通阻力越大,侧倾角刚度越大,当管径减小至趋于0 则形成非互联UNPIS 状态,使悬架刚度瞬间提升,平顺性恶化.若管径大于该临界值,管径越大气体流通越顺畅,气体局部湍流引起的损耗越小,使侧倾角刚度小幅度提升.

图21 10 mm至18 mm管径分析Fig.21 Pipe diameter analysis from 10 mm to 18 mm

实际管径选取不可过小,否则在高频工况下管径较小引起动侧倾角刚度过大,不足以发挥互联效果.同时管径选取不可过大,管径可视为气路联通的大门,只要充分发挥管路联通作用即可,管径选取过大会产生管路对全地形车的底盘空间占用问题.因此,实际管径可在稍大于管径临界值处进行选取,既保证了气体流通顺畅,又使全地形车侧倾特性处于较佳状态.

3.3.3 附加气室容积敏感度分析

如图22 所示,附加气室容积敏感度分析,附加气室容积由3 L 减小至0.5 L 的过程中,稳态侧倾角不断减小.由前文推导易知,附加气室容积减小,会造成交叉互联悬架侧倾角刚度增大,进而产生图中所示变化规律.但较大的附加气室容积可以得到较软的悬架垂向刚度特性,有利于提升车辆平顺性,故在实际附加气室容积选取时需结合侧倾特性、平顺性与空间占用问题综合考虑.

图22 0.5 L 至3 L 附加气室容积分析Fig.22 Volume analysis of additional air chamber from 0.5 L to 3 L

4 结论

(1)由悬架刚度理论推导,初始气体状态相同前提下,PIS 垂向刚度和侧倾角刚度均不及UN-PIS,但等垂向刚度的PIS 与HS,前者侧倾角刚度大于后者.

(2)通过仿真试验证明,若切断互联管路,会形成UN-PIS 非互联状态,使悬架刚度瞬间大幅上升,平顺性瞬间变差;具有相同垂向刚度的PIS 与HS 系统,PIS 系统的稳态侧倾角较HS 降低18%,前者能够提供更多的侧倾角刚度,提升了高速侧倾特性.推论:在保证相同的侧倾刚度前提下,PIS 系统较传统螺旋弹簧系统能大幅降低偏频,提高全地形车平顺性.

(3)气体系统的敏感度分析发现,互联管路管长越小,越有利于提升全地形车侧倾特性;存在临界管径,管径小于或大于该值时,均会小幅度提升侧倾特性,实际管径可在稍大于管径临界值处进行选取;附加气室容积越小,侧倾角刚度越大,但实际附加气室容积选取需结合侧倾特性、平顺性与空间占用问题综合考虑.