天安矿20203顺槽沿空掘巷支护方案应用

(阳泉煤业集团天安煤矿有限公司,山西 静乐035107)

1 工程概况

阳泉煤业集团天安煤矿有限公司位于静乐县城东北37 km处,杜家村镇任家村北,井田长约1.5 km,宽约1.4 km,面积为1.9663 km2。矿井采用斜井开拓方式,可采煤层为2#、5#煤层,矿井为一个水平开采,开拓水平为+1372m,在2#煤层建立+1450 m辅助水平开采2#煤层,2#煤层瓦斯含量为0.13~0.57m3/t,煤层瓦斯压力为0.15~0.22MPa,矿井绝对瓦斯绝对涌出量为1.6m3/min,相对涌出量0.92m3/t,为低瓦斯矿井。20203放顶煤工作面位于井田西部,东至井田矿界,留设30m的保护煤柱,南部为规划的20205工作面,北部为20201回采工作面,区段煤柱宽度为20m,西部为三条大巷,20203工作面位置见图1。20203工作面走向长约650m,倾斜长80m,2#煤层厚度1.98~11.18m,根据矿井实际揭露情况,20203工作面平均厚度为5.6m,煤层结构简单。直接顶板、底板均为泥岩。回采巷道采用“U”形通风,即回采工作面布置运输顺槽(进风)和回风顺槽(回风),运输顺槽、回风顺槽均沿2号煤底板布置。20203工作面采煤机割煤高度为2.5m,顶煤放煤高度为3.1m,采放比为1:1.24。20203工作面采煤机截深为0.6m,采用“一刀一放”工艺,循环进度为0.6m,放煤步距为0.6 m。根据矿井部署,天安煤矿同时进行一采区和二采区的开采,一采区20101首采工作面回采期间,沿空巷道20103轨道顺槽成巷后的区域,围岩破坏严重,为避免20203轨道顺槽出现类似情况,对其支护方案进行研究。

图1 巷道布置

2 巷道变形特征

2.1 原有支护方案

天安煤矿20203轨道顺槽为矩形断面,净宽5.5 mm,净高3.8m,巷道全长约660m,沿2#煤层底板布置。顶板采用W钢带+菱形金属网+锚索Φ17.8 mm×7200 mm+高强度螺纹钢锚杆Φ22 mm×2400 mm 联合支护,顶板同排锚杆间距为1000 mm,排与排间隔为800 mm,同排锚杆间配合W型钢带支护,靠近帮部的锚杆向外侧倾斜15°安装,其余锚杆垂直顶板施工;顶板锚索采用“四零四”布置方式,沿巷道中心线对称布置,靠近中部的锚索距离中心线1500 mm,垂直顶板施工,同侧锚索间距1200 mm,靠近帮部的锚索向外侧倾斜15°施工,排距1600 mm。两帮采用采用高强度螺纹钢锚杆Φ20 mm×2000 mm+菱形金属网,每排4根,间排距为800 mm×800 mm,所有锚杆沿水平方向垂直巷帮安装。

2.2 巷道变形特点

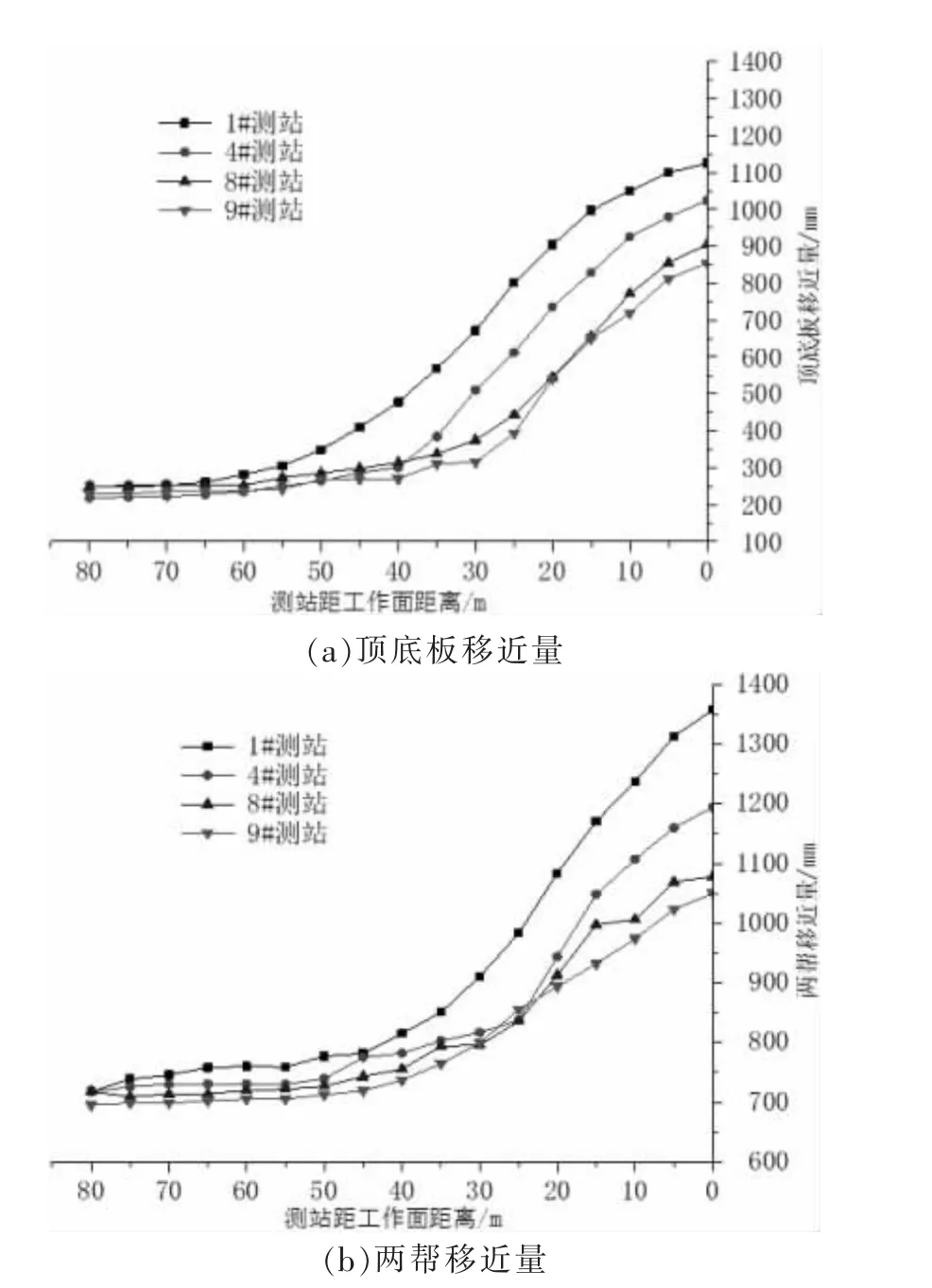

天安煤矿2#煤层+1450 m辅助水平一采区和二采区同时进行回采,一采区20103轨道顺槽受到临近20101工作面回采的影响,在20 m区段煤柱条件下,沿空掘巷期间,每隔50 m布置围岩位移监测站,整理得到巷道表面位移量与临近20101工作面距离之间的变化规律见图2,可以看出,超前临近20101工作面60 m以上时,20103轨道顺槽表面位移量较小,各测点顶底板移近量均保持在300 mm以下,两帮移近量保持在800 mm以下,与20101工作面距离小于60 m后,巷道表面位移量逐渐增大,直至工作面推进至测点附近,1#测站顶底板移近量达到1175 mm,各测点均在850 mm以上,1#测站两帮移近量达到1358 mm,各测点均在1050 mm以上,巷道变形已非常严重,且在20101工作面推过对应测点位置后,20103轨道顺槽围岩仍在持续变形,多个巷段围岩失稳破坏严重报废。综上可知,20203轨道顺槽采用原有支护方案无法保证围岩的稳定,必须改进支护方案。

图2 矿压监测结果

2.3 巷道变形原因分析

一采区的20103轨道顺槽和二采区的20203轨道顺槽的地质条件及开采技术条件非常相似,通过类比分析可知20203轨道巷在原有支护条件下,在临近20201工作面采动影响下,沿空巷道围岩及支护结构的失稳破坏主要原因:①支护参数不合理:沿空巷道掘进初期,锚杆预应力偏低,支护结构不协调,巷道浅部围岩内裂隙扩展、体积膨胀,巷道表面出现明显的变形;②受到临近工作面采动影响:未受到临近工作面采动影响时,沿空巷道围岩较为稳定,超前临近回采工作面约60 m沿空巷道围岩变形速率明显增大,巷道围岩持续变形,滞后临近回采工作面约300 m后,沿空巷道围岩才趋于稳定,巷段表现为典型的动载破坏特征,工作面顶板多为坚硬岩层,强度高、厚度大,工作面回采后采空区顶板悬顶面积大,采空区顶板周期性垮落,引发滞后工作面100~200m范围内的沿空巷道顶板迅速下沉,煤柱帮台阶式内移,多处锚杆锚索破断失效,支护结构破坏严重。

3 动载作用下沿空巷道吸能控制技术

3.1 抗动载支护系统

根据天安煤矿一采区20103轨道顺槽的变形破坏特点,在临近工作面采动影响下,巷道围岩表现为显著的动载破坏特征,动载作用影响下,巷道围岩的控制与常规条件下的支护具有显著的差别[1-2],巷道围岩不仅受到高应力的作用,而且需要抵抗各种扰动产生的动载作用,这就要求支护系统具有一定的强度和变形能力,在动压作用期间,吸收围岩的动能,避免巷道出现瞬间的大破坏,以此为根据,提出20203轨道顺槽的围岩控制原则:①提高支护体系的预应力;②支护体系形成整体的自稳和承载结构;③支护体系应能适应一定的动载。

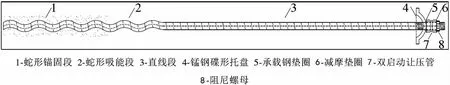

根据天安煤矿20203轨道顺槽的围岩破坏特征和支护原则,设计在20203轨道顺槽采用抗动载支护系统。抗动载支护系统最主要的特点为具有较大的延伸性,但较大的延伸性意味着支护强度较低,为同时获得较大的延伸性和支护强度,设计采用适用于动载影响下围岩控制的高阻让压吸能锚杆和让压锚索[3],锚杆杆体材料为左旋螺纹钢,通过高温处理,在特制模具中形成近似正弦线的波纹形状,其结构见图3。

图3 蛇形让压吸能锚杆结构

3.2 支护方案设计

天安煤矿20103轨道顺槽与20203轨道顺槽的应力环境、围岩条件、开采条件等因素基本一致,因此根据20103轨道顺槽的破坏特点,以20103轨道顺槽为对照进行围岩控制技术的研究,设计在20203轨道顺槽采用抗动载支护系统[4-5]。类比20103轨道顺槽掘进期间的矿压显现情况,将20203轨道顺槽进行分段支护,分别为加固段(0~380 m)、正掘段(380~550 m)、反掘段(550~660 m),分别设计各巷道的支护参数。

(1)正掘段

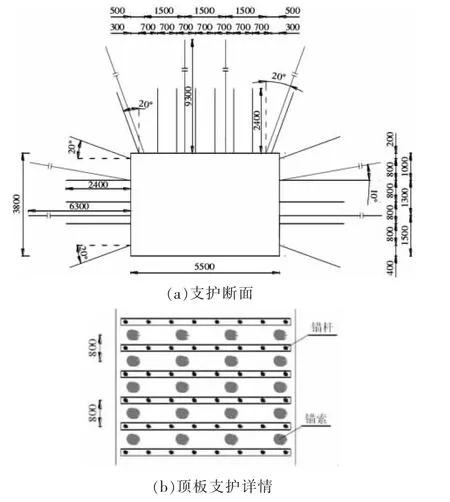

20203轨道顺槽掘进约300 m后,掘进工作面将受到临近20201回采面的动压影响,迎着回采工作面进行巷道的掘进,为沿空巷道支护的关键巷段。围岩控制主要材料:规格为Φ22 mm×L2400 mm的蛇形让压吸能锚杆,锚杆主要配套设施包括碟形锰钢托盘、15~18TB双启动让压管、阻尼螺母,锚固剂为K2340、Z2360树脂药卷各一支,顶板和两帮均采用吸能锚杆;顶板锚索为直径21.8 mm、长度9.3m的19股钢绞线,帮部锚索为直径21.8 mm、长度6.3m的19股钢绞线,锚索尾部配套规格26~30TB 双启动让压管。锚杆锚索布置方式:顶板锚杆间排距700 mm×800 mm,每排8根,锚索间排距1500 mm×800 mm,每排4根,帮部锚杆间排距800 mm×800 mm,每排5根,锚索间排距1300 mm×800 mm。每排2根。巷道顶板锚杆间采用厚度3.4 mm的M型抗撕裂钢带联结,顶板和两帮铺设正方形金属网,网孔边长为100 mm,由直径6.5 mm的钢筋焊制。20103轨道顺槽正掘段支护见图4。

图4 20203轨道顺槽正掘段支护

(2)反掘段

20203工作面准备阶段首先进行20203运输顺槽的掘进,掘进至开切眼结束后,开始进行20203轨道顺槽的掘进,此时掘进工作面位于20201工作面后方,开始掘进时距采煤工作面约110m,采空区上覆岩层运动基本趋于稳定,沿空巷道受到动压影响较弱,相较于反掘段可适当降低其支护强度。其具体支护方案如下:顶板和两帮均采用吸能锚杆,顶板锚杆间排距850 mm×800 mm,每排7根,帮部锚杆间排距800 mm×800 mm,每排5根,顶板让压锚索间排距1500 mm×1600 mm,帮部锚索间排距1300 mm×1600 mm。

(3)加固段

20203轨道顺槽加固段掘进期间基本不受临近20201工作面的采动影响,但是成巷后将受到工作面采动的影响,因此需对巷道进行加固。20203轨道顺槽加固段掘进期间采用原有支护方案,补强加固采用吸能锚杆和让压锚索。帮部锚杆间排距为800 mm×1600 mm,每排5根,帮部锚索间排距1300 mm×1600 mm,每排2根,顶板锚索间排距1500 mm×2400 mm,每排4根,顶板未补打锚杆。20103轨道顺槽加固段最终支护见图5。

图5 20203轨道顺槽加固段支护

4 支护效果综合分析

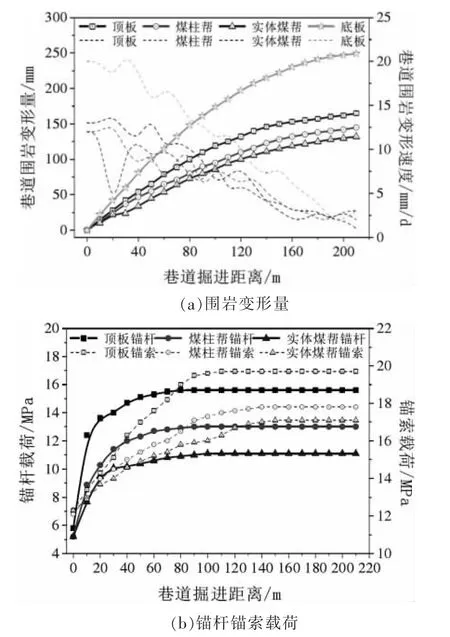

天安煤矿20203轨道顺槽采用上述的抗动载支护系统,为掌握沿空巷道矿压显现特征,考察抗动载支护系统的支护效果,在巷道掘进期间布置多个测站进行巷道表面变形量和锚杆受力情况的监测,20203轨道顺槽正掘段是围岩控制的重点,因此以该区域的测点为例,整理得到的监测结果见图6。

图6 20203轨道顺槽正掘段矿压监测结果

图6(a)中结果为巷道表面位移变化曲线,由图可以看出,随着成巷时间的增加,巷道表面的变形速度逐渐减小,并最终减小为零,巷道表面变形量逐渐增大并最终稳定,底板变形量保持在250 mm以下,顶板和两帮变形量均小于150 mm,巷道围岩整体稳定,能够满足工作面生产的需求。图6(b)中结果为锚杆锚索受力变化曲线,由图可以看出,随着成巷时间的延长,锚杆锚索的载荷逐渐增大并趋于平稳,其最大载荷均未超出抗拉强度极限,且双启动让压管均已开启,让压效果明显。综上可知,20203轨道顺槽采用抗动载支护系统围岩控制效果良好,保障了巷道的正常使用。

5 结语

根据天安煤矿20103轨道顺槽的围岩破坏特征,分析总结巷道变形破坏的原因,据此提出类似地质条件和开采条件下的20203轨道顺槽的支护原则,决定在20203轨道顺槽进行抗动载支护系统应用试验,现场应用实践结果表明,抗动载支护系统有效避免动载作用对沿空巷道的破坏,具有一定的抗动载能力,保证了巷道围岩的整体稳定。